一种抗低温冲击聚丙烯改性材料及其制备方法与流程

1.本发明涉及高分子材料科学技术领域,尤其是一种抗低温冲击聚丙烯改性材料及其制备方法。

背景技术:

2.聚丙烯为一种无极性的通用热塑性塑料,具有良好的加工性能,较好的综合力学性能和相对低廉的价格,但低温韧性较差,限制了其在许多场合的应用。采用弹性体增韧是最为常用的方法,由于弹性体粘度较高,在低粘度的聚丙烯中难以形成小粒径的弥散分布,尤其是非极性的聚丙烯与弹性体之间只有非晶区的分子链的缠结,分子间作用力低,-15℃以下,聚丙烯失去链段运动能力,缠结产生的分子间作用力进一步降低,弹性体增韧效率大幅度降低,产生低温脆性,而加入过量的弹性体虽可提高材料的低温韧性,但不仅提高了材料成本,而且使材料的强度和刚度大幅降低。通过过氧化物引发自由基反应,可在聚丙烯与弹性体之间形成化学键,或通过接枝在聚丙烯上的活性基团与接枝在弹性体上的活性基团反应也可在聚丙烯与弹性体之间形成化学键,可提高低温增韧效率,使低温韧性大幅提高,但会形成交联结构,使材料的加工性能劣化。因此在保持聚丙烯优良的加工性能的前提下提高弹性体对聚丙烯的低温增韧效果,同时保持良好的综合力学性能,是抗低温冲击的聚丙烯共混改性材料需要解决的难题。

技术实现要素:

3.本发明所要解决的技术问题是提供一种抗低温冲击聚丙烯改性材料及其制备方法,它具有良好的加工性能和低温冲击韧性,良好的综合力学性能。

4.本发明是这样实现的:一种抗低温冲击聚丙烯改性材料,按质量份数计算,包括聚丙烯100份、马来酸酐接枝聚丙烯5~15份、马来酸酐化液体聚丁二烯橡胶5~20份、金属氯化物1~5份、占马来酸酐化液体聚丁二烯橡胶质量1-4%的硫化剂、占马来酸酐化液体聚丁二烯橡胶质量1-5%的促进剂以及占马来酸酐化液体聚丁二烯橡胶质量0.5-5%的活化剂。

5.所述的聚丙烯为普通均聚型或共聚型聚丙烯。

6.所述的马来酸酐接枝聚丙烯为马来酸酐接枝率超过0.5%的马来酸酐接枝聚丙烯。

7.所述的马来酸酐化液体聚丁二烯橡胶的分子量为5000~20000,接枝率大于0.5%。

8.所述的金属氯化物为金属离子为2价以上的金属氯化物mecl

x

,x为大于或等于2的整数,包括氯化钙、氯化锌、氯化铁、氯化铝、氯化铜,使用前通过球磨,粒径小于10μmm。

9.所述的硫化剂为硫磺、不溶性硫磺、充油硫磺或硫磺给予体中的一种或几种的组合。

10.所述的活化剂为氧化锌或脂肪酸中的一种或两种的组合。

11.所述的促进剂包括次磺酰胺类促进剂、噻唑类促进剂、秋兰姆类促进剂或胍类促

进剂中的一种或几种的组合。

12.抗低温冲击聚丙烯改性材料的制备方法,包括如下步骤:

13.1)按上述质量份数先将硫化剂、促进剂和活化剂与马来酸酐化液体聚丁二烯橡胶混合均匀,获得预混合的马来酸酐化液体丁二烯橡胶/硫化剂/促进剂/活化剂;

14.2)将聚丙烯、马来酸酐接枝聚丙烯、金属氯化物和预混合的马来酸酐化液体丁二烯橡胶/硫化剂/促进剂/活化剂混合均匀,双螺杆挤出机加料口至挤出口模温度设定为110~230℃,加入双螺杆挤出机上游加料口混炼,挤出牵条、造粒即得到抗低温冲击聚丙烯改性材料。

15.本发明的方案采用含有一定量的马来酸酐接枝聚丙烯和马来酸酐化液体聚丁二烯橡胶,当无外加的金属氯化物时,这两者之间形成的分子间静电力在聚丙烯玻璃化转变温度以下难以达到高效增韧的要求。加入细粒径的金属氯化物时,接枝的酸酐基团上的羰基氧上的孤对电子与金属氯化物中的金属离子的空轨道产生配位作用,金属氯化物粒子分别与马来酸酐接枝聚丙烯和马来酸酐化液体聚丁二烯橡胶的酸酐基团产生配位络合,大大提高了马来酸酐接枝聚丙烯与马来酸酐化液体聚丁二烯橡胶的结合能,机理如附图所示。在高温熔融加工过程中,在分子热运动和剪切作用下产生解络合,材料保持良好的流动性,对材料的加工性能不产生明显负面影响。在双螺杆挤出机的剪切作用下,液体橡胶在熔融的聚丙烯基体中形成良好的分散,但液体橡胶分散相的剪切强度较低,不利于对银纹的终止,因此加入硫化剂、促进剂和活性剂,采用动态硫化的方式,在高温混炼过程中细化橡胶分散相粒径的同时形成具有部分交联结构的橡胶固体粒子。使弹性体粒子在聚丙烯玻璃化转变温度以下抑制裂纹萌生和扩展,通过粘接良好的界面进行应力传递并消耗大量变形能,起到高效的低温增韧的作用。

16.综上所述,本发明提高了弹性体对聚丙烯的低温增韧效率,对加工性能不产生明显负面影响,由于高效增韧而降低了弹性体的用量,使材料具有良好的综合力学性能。

附图说明

17.图1为本发明的机理图。

具体实施方式

18.(1)按表1的配比称量聚丙烯、马来酸酐接枝聚丙烯(接枝率1.2%)、马来酸酐化液体聚丁二烯橡胶(接枝率为3.5%),混合均匀。

19.(2)在100~230℃温度下,加入螺杆挤出机上游加料口混炼,经挤出牵条、造粒即得到试验材料。

20.取该材料注塑成样条,在20℃放置24小时后测试力学性能,用颗粒料检测熔体流动速率,结果见表7。

21.表1 实例1的配方

22.原料聚丙烯马来酸酐接枝聚丙烯马来酸酐化液体聚丁二烯橡胶说明均聚,t30s接枝率1.2%接枝率3.5%,分子量为6000份数1001010

23.实施例2

24.(1)按表2的配比称量聚丙烯、马来酸酐接枝聚丙烯(接枝率1.2%)、马来酸酐化液体聚丁二烯橡胶(接枝率为3.5%)、氯化铁(粒径8μmm),混合均匀,在110~230℃温度下,加入螺杆挤出机上游加料口混炼;

25.(2)经挤出牵条、造粒即得到试验材料。

26.取该材料注塑成样条,在20℃放置24小时后测试力学性能,用颗粒料检测熔体流动速率,结果见表7。

27.表2 实例2的配方

28.原料聚丙烯马来酸酐接枝聚丙烯马来酸酐化液体丁二烯橡胶氯化铁说明均聚,t30s接枝率1.2%接枝率为3.5%,分子量为60008μmm份数10010102

29.实施例3:

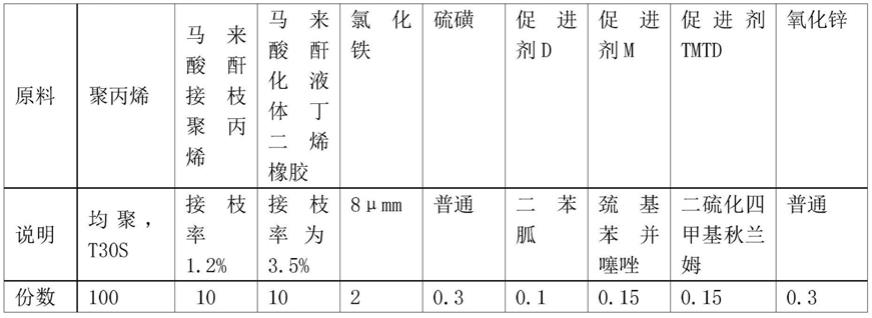

30.(1)按表3的配比称量聚丙烯、马来酸酐接枝聚丙烯(接枝率1.2%)、马来酸酐化液体聚丁二烯橡胶(接枝率为3.5%,分子量6000)、氯化铁(粒径8μmm)、硫磺、促进剂m(巯基苯并噻唑)、促进剂d(二苯胍)、促进剂tmtd(二硫化四甲基秋兰姆);活化剂氧化锌,活化剂氧化锌。先将马来酸酐化液体聚丁二烯橡胶、硫磺、促进剂和活化剂混合均匀,再将其他物料加入混合均匀。

31.(2)在110~230℃温度下,加入螺杆挤出机上游加料口混炼,经挤出牵条、造粒即得到试验材料。

32.取该材料注塑成样条,在20℃放置24小时后测试力学性能,用颗粒料检测熔体流动速率,结果见表7。

33.表3 实例3的配方

[0034][0035]

实施例4:

[0036]

(1)按表4的配比称量聚丙烯、马来酸酐接枝聚丙烯(接枝率0.8%)、马来酸酐化液体聚丁二烯橡胶(接枝率为2%,分子量6500)、氯化锌(粒径5μmm)、硫磺、促进剂cz(苯并噻唑次磺酰胺)、促进剂d(二苯胍)、促进剂tmtd(二硫化四甲基秋兰姆);活化剂氧化锌。先将马来酸酐化液体聚丁二烯橡胶、硫磺、促进剂和活化剂混合均匀,再将其他物料加入混合均匀。

[0037]

(2)在110~230℃温度下,加入螺杆挤出机上游加料口混炼,经挤出牵条、造粒即得到试验材料。

[0038]

取该材料注塑成样条,在20℃放置24小时后测试力学性能,用颗粒料检测熔体流

动速率,结果见表7。

[0039]

表4 实例4的配方

[0040][0041]

实施例5:

[0042]

(1)按表5的配比称量聚丙烯、马来酸酐接枝聚丙烯(接枝率1.2%)、马来酸酐化液体丁二烯橡胶(接枝率为3.5%,分子量6000)、氯化钙(粒径10μmm)、硫磺、促进剂m(巯基苯并噻唑)、促进剂d(二苯胍)、促进剂tmtd(二硫化四甲基秋兰姆);活化剂氧化锌,活化剂硬脂酸,先将马来酸酐化液体聚丁二烯橡胶、硫磺、促进剂和活化剂混合均匀,再将其他物料加入混合均匀。

[0043]

(2)在110~230℃温度下,加入螺杆挤出机上游加料口混炼,经挤出牵条、造粒即得到试验材料。

[0044]

取该材料注塑成样条,在20℃放置24小时后测试力学性能,用颗粒料检测熔体流动速率,结果见表7。

[0045]

表5 实例5的配方

[0046][0047]

实施例6:

[0048]

(1)按表5的配比称量聚丙烯、马来酸酐接枝聚丙烯(接枝率1.2%)、马来酸酐化液体丁二烯橡胶(接枝率为3.5%)、氯化铝(粒径5μmm)、硫磺、促进剂m(巯基苯并噻唑)、促进剂d(二苯胍)、促进剂tmtd(二硫化四甲基秋兰姆);活化剂氧化锌,活化剂硬脂酸,先将马来酸酐化液体丁二烯橡胶、硫磺、促进剂和活化剂混合均匀,再将其他物料加入混合均匀。

[0049]

(2)在110~230℃温度下,加入螺杆挤出机上游加料口混炼,经挤出牵条、造粒即

得到试验材料。

[0050]

取该材料注塑成样条,在20℃放置24小时后测试力学性能,用颗粒料检测熔体流动速率,结果见表7。

[0051]

表6 实例6的配方

[0052][0053][0054]

表7 各实施例性能检测结果

[0055][0056]

经检测,实施例1~3中的均聚聚丙烯/马来酸酐接枝聚丙烯共混物的拉伸强度、弯曲模量、弯曲强度、常温缺口冲击强度、-40℃缺口冲击强度和熔体流动速率分别为:33.2mpa、1450mpa、35.3mpa、3.8kj/m2、3.0kj/m2、4.5g/10min。实施例1中,在均聚聚丙烯/马来酸酐接枝聚丙烯中只加入马来酸酐化液体聚丁二烯橡胶,拉伸强度、弯曲模量、弯曲强度降低,缺口冲击强度增高,但常温和低温冲击韧性的提高较小,由于液体橡胶的加入使熔体流动速率有所提高。

[0057]

实施例2中,在实施例1的基础上加入金属氯化物(氯化铁),其与马来酸酐接枝聚丙烯和马来酸酐化液体聚丁二烯橡胶形成共络合,提高了聚丙烯与液体橡胶的结合,各项力学性能与实施例1相比均有所提高,熔体流动速率变化较小。

[0058]

实施例3中,在实施例2的基础上加入硫化剂、促进剂和活化剂,在共络合提高聚丙

烯与橡胶的结合的基础上对液体橡胶实施动态硫化,大幅提高增韧效率,与实施例1和实施例2相比强度和模量明显提升,尤其是低温冲击韧性提高更为显著,由于高温解络合的作用及在双螺杆挤出机的停留时间范围内只能使液体橡胶产生部分交联,熔体流动速率虽有所降低,但与均聚聚丙烯/马来酸酐接枝聚丙烯共混物的差距不大。

[0059]

实施例4-6中,改变了原材料种类和配比,均表明采用动态配位络合和动态硫化,聚丙烯共混改性材料的综合力学性能,尤其是低温冲击韧性均得到显著提高,而对熔体流动速率的影响较小。其中实施例6中采用高流动性(29.8g/10min)、常温缺口冲击强度29.3kj/m2,-40℃缺口冲击强度6.3kj/m2的共聚型聚丙烯,低温冲击韧性的提升更加显著。

[0060]

试验结果表明,本发明的一种抗低温冲击聚丙烯改性材料及制备方法,在不明显降低材料熔体流动速率的前提下可大幅度提高低温抗冲击性能,获得优良的综合力学性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1