一种对甲苯磺酰异氰酸酯的制备方法与流程

1.本发明属于化工生产技术领域,特别涉及一种对甲苯磺酰异氰酸酯的制备方法。

背景技术:

2.对甲苯磺酰异氰酸酯是重要的有机化工中间体,主要用作医药中间体,用于合成降糖药格列美脲、格列齐特、格列吡嗪等,用于治疗ⅱ型糖尿病。在农药领域可用于合成磺酰脲类除草剂等。

3.目前,国内生产工艺多以对甲苯磺酰胺与光气在高压、高温情况下制备,采用该制备方法对设备要求高,且存在剧毒原料光气,生产安全性差。

技术实现要素:

4.本发明的目的在于提供一种安全,无需高压,产品收率和纯度高的对甲苯磺酰异氰酸酯的制备方法,以解决上述背景技术中提出的问题。

5.为达到上述技术目的,本发明的技术方案:一种对甲苯磺酰异氰酸酯的制备方法,包括以下步骤:(1)氯化反应:将碳酸二甲酯加入反应釜,通入氯气进行氯化反应;(2)酯化反应:将对甲苯磺酰胺溶于氯苯,形成对甲苯磺酰胺氯苯溶液,将所述对甲苯磺酰胺氯苯溶液加入所述反应釜中,于90~110℃回流反应3~5h;(3)精制:酯化反应完成后,反应产物进行减压回收氯苯,回收所述氯苯后的反应产物进行高真空蒸馏,得对甲苯磺酰异氰酸酯。

6.氯化反应:碳酸二甲酯与氯气反应生成固体光气。

7.酯化反应:作为一种改进,步骤(1)中,所述碳酸二甲酯与所述氯气的摩尔比为1:6~6.6。

8.作为一种改进,步骤(1)中,通入所述氯气的温度为30~90℃。

9.作为一种改进,步骤(2)中,所述对甲苯磺酰胺与所述碳酸二甲酯的摩尔比为1:1~1.1。

10.作为一种改进,步骤(3)中,所述氯苯减压回收的压力为-0.06~-0.08mpa,回收温度为90~110℃。

11.作为一种改进,步骤(3)中,回收的所述氯苯回套至步骤(2)中

作为一种改进,步骤(3)中,所述高真空蒸馏的真空度≤-0.095mpa。

12.由于采用上述技术方案,本发明的有益效果:本发明提供的制备方法,采用碳酰二甲酯为反应原料,替代剧毒的光气进行合成反应,安全性高,无需高压反应设备即可满足合成要求,生产设备简单;反应在几乎无水环境下进行,避免对甲苯磺酰异氰酸酯发生水解反应,产品收率高,产品收率达95%以上;精制采用蒸馏方法,产品纯度高,产品纯度可达98%以上;反应溶剂回收利用率高,几乎无工艺废水。

附图说明

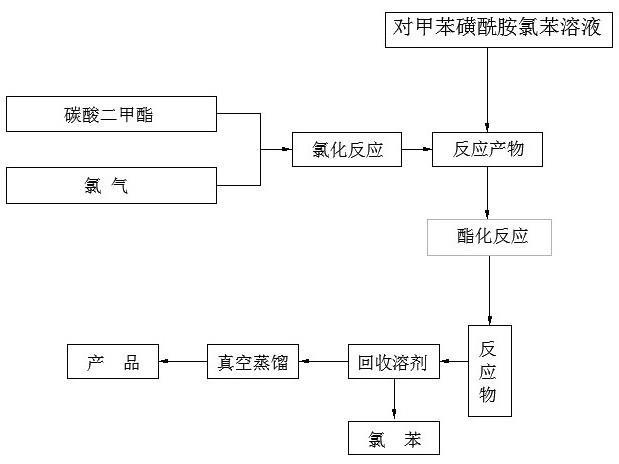

13.图1是本发明提供的工艺流程图;图2是对甲苯磺酰异氰酸酯标准品的气相色谱图;图3-图8是实施例1-6制得的对甲苯磺酰异氰酸酯样品的气相色谱图。

具体实施方式

14.下面结合具体实施方式及附图对本发明作进一步的说明。

15.实施例1将碳酸二甲酯47.76g(含量99%,0.525mol)加入500ml四品瓶中,搅拌通入氯气228.14g(含量99.9%,3.21 mol,碳酸二甲酯:氯气=1:6.11),缓慢通入,随着反应,温度逐渐升高,加水浴,控制温度30℃,通氯时间约8小时完成。

16.将对甲苯磺酰胺86.04g(含量99.5%,0.5mol,对甲苯磺酰胺:碳酸二甲酯=1:1.05)与氯苯86g搅拌溶解,加入恒压滴料漏斗。

17.通氯反应完成后,将对甲苯磺酰胺氯苯溶液加入四口瓶中,搅拌升温到90℃以上,控制温度90℃反应4小时,取样检测原料反应完全,连接冷凝管、接收瓶,开始回收溶剂氯苯,控制真空度-0.06mpa、回收温度90℃。

18.溶剂氯苯回收完成后,物料转入蒸馏瓶,接真空泵抽真空至-0.095mpa以下,升温蒸馏,得对甲苯磺酰异氰酸酯96.55克,检测含量99.29%,实验收率97.05%。

19.实施例2将碳酸二甲酯45.49g(含量99%,0.5mol)加入500ml四品瓶中,搅拌通入氯气234.53g(含量99.9%,3.3mol,碳酸二甲酯:氯气=1:6.6),缓慢通入,随着反应,温度逐渐升高,加水浴,控制温度40℃,通氯时间约8小时完成。

20.将对甲苯磺酰胺86.04g(含量99.5%,0.5mol,对甲苯磺酰胺:碳酸二甲酯=1:1)与氯苯86g搅拌溶解,加入恒压滴料漏斗。

21.通氯反应完成后,将对甲苯磺酰胺氯苯溶液加入四口瓶中,搅拌升温到90℃以上,控制温度100℃反应4小时,取样检测原料反应完全,连接冷凝管、接收瓶,开始回收溶剂氯苯,控制真空度-0.07mpa、回收温度100℃。

22.溶剂氯苯回收完成后,物料转入蒸馏瓶,接真空泵抽真空至-0.095mpa以下,升温蒸馏,得对甲苯磺酰异氰酸酯95.73克,检测含量99.39%,实验收率95.19%。

23.实施例3将碳酸二甲酯50.04g(含量99%,0.55mol)加入500ml四品瓶中,搅拌通入氯气

232.53g(含量99.9%,3.3mol,碳酸二甲酯:氯气=1:6),缓慢通入,随着反应,温度逐渐升高,加水浴,控制温度50℃,通氯时间约8小时完成。

24.将对甲苯磺酰胺86.04g(含量99.5%,0.5mol,对甲苯磺酰胺:碳酸二甲酯=1:1.1)与氯苯86g搅拌溶解,加入恒压滴料漏斗。

25.通氯反应完成后,将对甲苯磺酰胺氯苯溶液加入四口瓶中,搅拌升温到90℃以上,控制温度105℃反应4小时,取样检测原料反应完全,连接冷凝管、接收瓶,开始回收溶剂氯苯,控制真空度-0.08mpa、回收温度105℃。

26.溶剂氯苯回收完成后,物料转入蒸馏瓶,接真空泵抽真空至-0.095mpa以下,升温蒸馏,得对甲苯磺酰异氰酸酯97.73克,检测含量99.19%,实验收率98.33%。

27.实施例4将碳酸二甲酯46.85g(含量99%,0.515mol)加入500ml四品瓶中,搅拌通入氯气230.59g(含量99.9%,3.244mol,碳酸二甲酯:氯气=1:6.3),缓慢通入,随着反应,温度逐渐升高,加水浴,控制温度60℃,通氯时间约8小时完成。

28.将对甲苯磺酰胺86.04g(含量99.5%,0.5mol,对甲苯磺酰胺:碳酸二甲酯=1:1.03)与氯苯86g搅拌溶解,加入恒压滴料漏斗。

29.通氯反应完成后,将对甲苯磺酰胺氯苯溶液加入四口瓶中,搅拌升温到90℃以上,控制温度110℃反应4小时,取样检测原料反应完全,连接冷凝管、接收瓶,开始回收溶剂氯苯,控制真空度-0.08mpa、回收温度110℃。

30.溶剂氯苯回收完成后,物料转入蒸馏瓶,接真空泵抽真空至-0.095mpa以下,升温蒸馏,得对甲苯磺酰异氰酸酯98.01克,检测含量99.06%,实验收率97.85%。

31.实施例5将碳酸二甲酯48.67g(含量99%,0.535mol)加入500ml四品瓶中,搅拌通入氯气239.55g(含量99.9%,3.371mol,碳酸二甲酯:氯气=1:6.3),缓慢通入,随着反应,温度逐渐升高,加水浴,控制温度80℃,通氯时间约8小时完成。

32.将对甲苯磺酰胺86.04g(含量99.5%,0.5mol,对甲苯磺酰胺:碳酸二甲酯=1:1.07)与氯苯86g搅拌溶解,加入恒压滴料漏斗。

33.通氯反应完成后,将对甲苯磺酰胺氯苯溶液加入四口瓶中,搅拌升温到90℃以上,控制温度100℃反应4小时,取样检测原料反应完全,连接冷凝管、接收瓶,开始回收溶剂氯苯,控制真空度-0.06mpa、回收温度100℃。

34.溶剂氯苯回收完成后,物料转入蒸馏瓶,接真空泵抽真空至-0.095mpa以下,升温蒸馏,得对甲苯磺酰异氰酸酯97.66克,检测含量99.08%,实验收率97.88%。

35.实施例6将碳酸二甲酯47.76g(含量99%,0.525mol)加入500ml四品瓶中,搅拌通入氯气231.34g(含量99.9%,3.355mol,碳酸二甲酯:氯气=1:6.2),缓慢通入,随着反应,温度逐渐升高,加水浴,控制温度90℃,通氯时间约8小时完成。

36.将对甲苯磺酰胺86.04g(含量99.5%,0.5mol,对甲苯磺酰胺:碳酸二甲酯=1:1.07)与氯苯86g搅拌溶解,加入恒压滴料漏斗。

37.通氯反应完成后,将对甲苯磺酰胺氯苯溶液加入四口瓶中,搅拌升温到90℃以上,控制温度95℃反应4小时,取样检测原料反应完全,连接冷凝管、接收瓶,开始回收溶剂氯

苯,控制真空度-0.06mpa、回收温度95℃。

38.溶剂氯苯回收完成后,物料转入蒸馏瓶,接真空泵抽真空至-0.095mpa以下,升温蒸馏,得对甲苯磺酰异氰酸酯96.99克,检测含量99.38%,实验收率97.39%。

39.取上述实施例1-6制得的对甲苯磺酰异氰酸酯样品,采用气相色谱检测法进行检测:1、样品的前处理样品的配制:按对甲苯磺酸异腈酸酯:丙酮=1:30体积比溶解,溶解后用0.45

µ

m有机滤膜过滤后进样;标准品的配制:按对甲苯磺酸异腈酸酯标准品:丙酮=1:30体积比溶解,溶解后用0.45

µ

m有机滤膜过滤后进样。

40.2、气相色谱分析条件:检测器:氢火焰离子化检测器,色谱柱:毛细管柱,ae.ov-1701,30m*0.25mm*0.25

µ

m,进样口温度:250℃,载气:高纯(99.999%)氮气,载气流量0.9ml/min,进校量:0.3ul,程序升温:起始温度150℃,保持3.0min,15℃/min升温到280℃,保持时间30min。

41.3、指纹图谱的建立和结果分析利用气相色谱工作站软件分析记录对甲苯磺酸异腈酸酯样品和标准品的气相指纹色谱,采用面积归一化法计算各色谱峰的相对含量。

42.具体结果见图2-图8。

43.以上所述本发明的具体实施方式,并不构成对本发明保护范围的限定。任何根据本发明的技术构思所做出的各种其他相应的改变与变形,均应包含在本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1