一种利用秸秆纤维素制备新型纤维素螯合剂的方法与流程

1.本发明及金属离子螯合剂技术领域,具体为一种利用秸秆纤维素制备新型纤维素螯合剂的方法。

背景技术:

2.我国是农业大国,小麦、玉米、水稻等产量位居世界前列,同时也产生了大量的秸秆。目前农作物秸秆产量已达9亿吨,其中粮食作物类秸秆产量占70%,秸秆处理一直是一个大问题,传统的秸秆处理方式多为就地焚烧,不仅浪费秸秆中大量的养分资源,而且增加了大气污染。近年来我国秸秆资源化利用有多种途径,包括秸秆肥料化、秸秆燃料化、秸秆原料化、秸秆饲料化和秸秆基料化,其中秸秆还田是最普遍且有效的方法,具有改善土壤结构、降低土壤水热条件等功能,大大提高了秸秆的回收利用率。然而秸秆还田存在如秸秆中残留的病虫害形成有害生物累积、残留秸秆由于过量积累存在重金属、抗生素等潜在的环境风险因素,作物秸秆中有效营养成分较少等诸多问题。

3.秸秆中主要以纤维素为主,纤维素中含有大量的活性基团,可以通过化学改性的方式制备具有特殊功能的纤维素螯合剂,该纤维素螯合剂可以用于污水处理、吸附废水中的重金属、以及制备成中微量元素水溶肥等用途,我国水稻、小麦等农作物产生的秸秆资源较丰富,且成本低,可作为制备纤维素螯合剂的原料,目前市面上还没有形成产业化生产的纤维素类的螯合剂。

4.因此需要一种利用秸秆纤维素制备新型纤维素螯合剂的方法对上述问题做出改善。

技术实现要素:

5.本发明的目的在于提供一种利用秸秆纤维素制备新型纤维素螯合剂的方法,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:

7.一种利用秸秆纤维素制备新型纤维素螯合剂的方法,各原料以质量份计,包括以下步骤:

8.s1、原料预处理:选取原材料并对其进行粉碎处理;

9.s2、醚化反应:按比例加入反应物进行搅拌,同时使用冷却装置控制温度,依次加入环氧氯丙烷和二甲基亚砜进行反应,同时对反应物进行加热,控制升温温度1~2℃每分钟,待温度上升至55℃时,停止加热,让其缓慢升温,最终将温度控制在60℃~80℃进行反应;

10.s3、中和反应:醚化反应结束后,对反应体系进行降温,最终将温度降至25~30℃,随后加入谷氨酸中均匀搅拌进行中和,使得ph为6~7,反应24h;

11.s4、脱盐、干燥和粉碎:使用不同浓度的乙醇溶液先后进行两次脱盐洗涤,使用离心机分离产物后进行干燥粉碎得到纤维素螯合剂。

12.作为本发明优选的方案,所述步骤s1中原材料为小麦和水稻的秸秆。

13.作为本发明优选的方案,所述秸秆粉碎后的目数为1~30目。

14.作为本发明优选的方案,所述步骤s2中加入的反应物为四乙烯五胺和氢氧化钠,所述四乙烯五胺为5~15份,所述氢氧化钠添加7份,所述环氧氯丙烷添加量为10~20份,所述二甲基亚砜的添加量为5~15份。

15.作为本发明优选的方案,所述步骤s2中温度维持在60℃~80℃时的反应时间为24~48h。

16.作为本发明优选的方案,所述步骤s4中两次脱盐洗涤使用的溶液分别为75%~80%的乙醇溶液和65%-75%的乙醇溶液。

17.作为本发明优选的方案,两次脱盐洗涤加入乙醇溶液后均进行完全搅拌并静置,两次静置的时间分别为2h和1h。

18.作为本发明优选的方案,所述步骤s4中的干燥步骤在真空环境下进行。

19.与现有技术相比,本发明的有益效果是:

20.(1)本发明采用的原料为秸秆纤维素,取材小麦和水稻的秸秆,具有原料充足、低成本、环保、易吸附、易洗脱的特点,大大提高了秸秆的回收利用率,避免秸秆还田存在残留的病虫害形成有害生物累积、残留秸秆由于过量积累存在重金属、抗生素等潜在的环境风险因素;

21.(2)本发明醚化反应采用特殊的半干化反应,制备得到的纤维素螯合剂螯合作用明显,螯合性高,制备得到的纤维素螯合剂可以用于污水过滤,废水中的重金属处理、制备中微量元素肥料等。

具体实施方式

22.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.为了便于理解本发明,下面将参照相关对本发明进行更全面的描述。给出了本发明的若干实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容更加透彻全面。

24.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

25.实施例一

26.一种利用秸秆纤维素制备新型纤维素螯合剂的方法,包括以下步骤:

27.(1)对水稻或小麦秸秆进行圆捆回收,粉碎成20~30目的粗品原料。

28.(2)称取100份的粗品原料,加入四乙烯五胺5份和的7份的氢氧化钠,开始搅拌,同时使用冷却装置控制温度,依次加入10份的环氧氯丙烷和5份的二甲基亚砜进行半干化反应,同时对反应物进行加热,严格控制升温温度在1~2℃每分钟,待温度上升至55℃时,停

止加热,让其缓慢升温,最终将温度控制在60℃-80℃,反应时间为24h。

29.(3)醚化反应结束后,对反应体系进行降温,最终将温度降至25-30℃,加入一定量的谷氨酸进行中和反应,均匀搅拌,使得ph为6~7,反应24h。

30.(4)往半成品中加入乙醇溶液进行脱盐洗涤,使用的乙醇溶液的质量分数为75%~80%。完全搅拌并静置2h后,使用离心机分离洗涤液,回收乙醇溶液。再往分离后的半成品中加入65%-75%的乙醇溶液进行二次脱盐洗涤,完全搅拌并静置1h,同样使用离心机分离并回收乙醇溶液。

31.(5)真空干燥反应物,得到成品的纤维素螯合剂。

32.实施例二

33.一种利用秸秆纤维素制备新型纤维素螯合剂的方法,包括以下步骤:

34.(1)对水稻或小麦秸秆进行圆捆回收,粉碎成20~30目的粗品原料。

35.(2)称取100份的粗品原料,加入四乙烯五胺10份和的7份的氢氧化钠,开始搅拌,同时使用冷却装置控制温度,依次加入15份的环氧氯丙烷和10份的二甲基亚砜进行半干化反应,同时对反应物进行加热,严格控制升温温度在1~2℃每分钟,待温度上升至55℃时,停止加热,让其缓慢升温,最终将温度控制在60℃-80℃,反应时间为48h。

36.(3)醚化反应结束后,对反应体系进行降温,最终将温度降至25-30℃,加入一定量的谷氨酸进行中和反应,均匀搅拌,使得ph为6~7,反应24h。

37.(4)往半成品中加入乙醇溶液进行脱盐洗涤,使用的乙醇溶液的质量分数为75%~80%。完全搅拌并静置2h后,使用离心机分离洗涤液,回收乙醇溶液。再往分离后的半成品中加入65%-75%的乙醇溶液进行二次脱盐洗涤,完全搅拌并静置1h,同样使用离心机分离并回收乙醇溶液。

38.(5)真空干燥反应物,得到成品的纤维素螯合剂。

39.实施例三

40.一种利用秸秆纤维素制备新型纤维素螯合剂的方法,包括以下步骤:

41.(1)对水稻或小麦秸秆进行圆捆回收,粉碎成20~30目的粗品原料。

42.(2)称取100份的粗品原料,加入四乙烯五胺15份和的7份的氢氧化钠,开始搅拌,同时使用冷却装置控制温度,依次加入20份的环氧氯丙烷和15份的二甲基亚砜进行半干化反应,同时对反应物进行加热,严格控制升温温度在1~2℃每分钟,待温度上升至55℃时,停止加热,让其缓慢升温,最终将温度控制在60℃-80℃,反应时间为48h。

43.(3)醚化反应结束后,对反应体系进行降温,最终将温度降至25-30℃,加入一定量的谷氨酸进行中和反应,均匀搅拌,使得ph为6~7,反应24h。

44.(4)往半成品中加入乙醇溶液进行脱盐洗涤,使用的乙醇溶液的质量分数为75%~80%。完全搅拌并静置2h后,使用离心机分离洗涤液,回收乙醇溶液。再往分离后的半成品中加入65%-75%的乙醇溶液进行二次脱盐洗涤,完全搅拌并静置1h,同样使用离心机分离并回收乙醇溶液。

45.(5)真空干燥反应物,得到成品的纤维素螯合剂。

46.取代度测定

47.取实施例1,2,3制备得到的纤维素螯合剂3个试样进行检测,每个试样按每5t为检测对象进行抽样,结果如表1所示:

48.样品含水量/%取代度纯度/%实施例12.70.8495.5实施例22.30.8797.6实施例32.60.8396.3

49.表1

50.从表1中可以看出,本发明的纤维素螯合剂的含水量都低于3%、取代度在0.8~0.9之间,和纯度都高于95%。

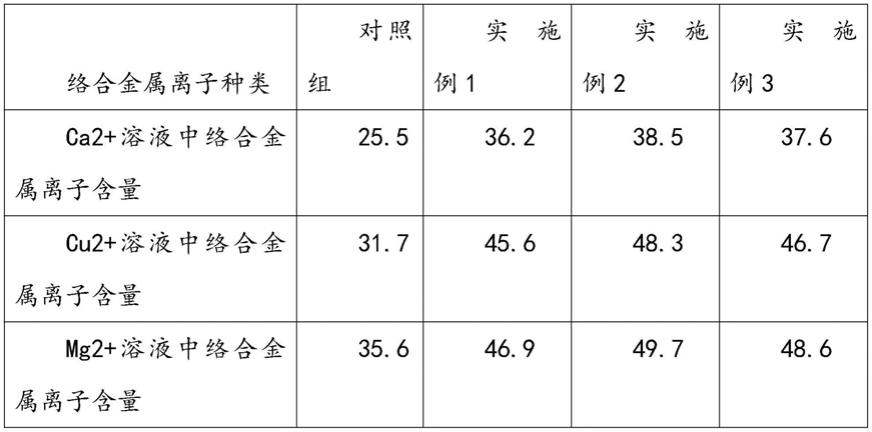

51.对ca2+、cu2+、mg2+的螯合度测定

52.纤维素螯合剂和ca2+、cu2+、mg2+按物质的量比为2:1形成螯合物,具体步骤为配制一定浓度的ca2+、cu2+、mg2+溶液,分别置于12只20ml的试管中,取实施例1、实施例2和实施例3中制备得到的纤维素螯合剂,制备一定浓度的纤维素螯合剂溶液,每组取3个生物学重复,分别取1ml溶液加入到9个试管中,同时往剩余的3只试管里加1ml的水溶液作为对照组,充分恒温摇匀一段时间后,分别对试管溶液进行离心,得到上清溶液,测定上清液中的ca2+、cu2+、mg2+浓度,并计算络合金属离子含量,取三个重复的平均值,结果如表2所示:

[0053][0054]

表2

[0055]

从表中可以看出,本发明制备的纤维素螯合剂对ca2+、cu2+、mg2+等中微量元素具有很好的螯合作用,螯合作用明显优于对照组。

[0056]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1