一种六(对-甲氧基苯氧基)环三磷腈的制备方法与流程

一种六(对-甲氧基苯氧基)环三磷腈的制备方法

技术领域

1.本发明涉及一种六(对-甲氧基苯氧基)环三磷腈的制备方法,属于阻燃剂制备技术领域。

背景技术:

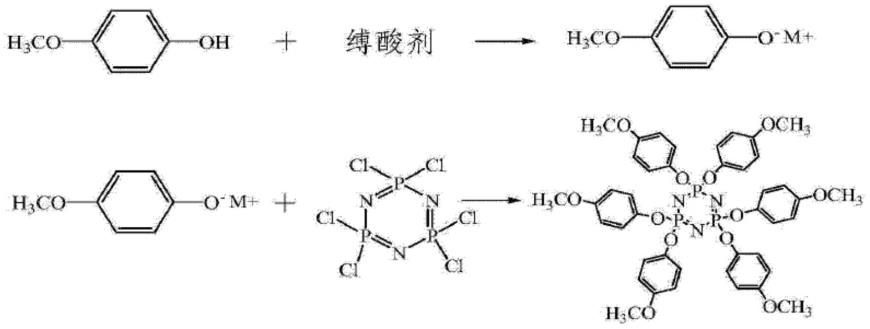

2.六(对-甲氧基苯氧基)环三磷腈属于含有苯环的氮、磷系阻燃剂,主要是通过苯氧基亲核取代六氯环三磷腈支链上活泼氯原子而得到的一种氮磷系高效阻燃剂,可以直接添加到聚合物基材中制备出阻燃材料,如添加到聚碳酸酯中制备耐热、阻燃的聚碳酸酯材料,也可加到pc/abs树脂中,制备出阻燃pc/abs合金材料。其在耐温、阻燃等性能上优于六苯氧基环三磷腈。

3.现有的六(对-甲氧基苯氧基)环三磷腈的通用合成方法为:以六氯环三磷腈、对羟基苯甲醚和缚酸剂(氢化钠、三乙胺等)为原料,经成盐反应、亲核取代以及后处理制备,如us00552319a的制备方法为:将六氯环三磷腈、缚酸剂和四氢呋喃混合,滴加对羟基苯甲醚的四氢呋喃溶液,回流反应24h;甲醇洗涤反应液后,以甲醇-蒸馏水溶液重结晶2次得到目标产物,其中氢化钠为缚酸剂时产率为68%,三乙胺为缚酸剂时产率为58.4%。该方法反产率较低,反应时间长,后处理复杂。us006093758a将六氯环三磷腈、氢化钠、溴化四丁基铵和四氢呋喃混合,缓慢滴加对羟基苯甲醚的四氢呋喃溶液,然后回流反应48h,反应完成后离心、取上层液体浓缩并在甲醇-水溶液中重结晶得到目标产物,该方法反应时间较长,后处理复杂。cn104311599a采用超声波振动技术进行成盐反应和亲核取代反应,提高分子运动速度,促进化学平衡加快向产物方向移动,提高了反应产率,但是反应时间仍然较长。

[0004][0005]

同时,上述合成方法直接使用原料六氯环三磷腈进行反应,没有给出六氯环三磷腈的制备方法,目前国内外关于六氯环三磷腈的制备方法较多,大多以氯化铵与五氯化磷作为反应原料,选用不同的催化剂、以不同的合成工艺与分离技术来合成六氯环三磷腈,其催化剂以及合成工艺的研发也是十分重要。

技术实现要素:

[0006]

基于以上现有技术存在的问题,本发明提供一种六(对-甲氧基苯氧基)环三磷腈

的制备方法,本发明在微波下,首先采用新型复合催化剂(n,n-二异丙基乙胺、氯化镍和磺酰氯)催化下自合成六氯环三磷腈;然后经亲核试剂制备以及亲核取代反应,一锅法反应得到六(对-甲氧基苯氧基)环三磷腈。本发明采用新型复合催化剂提高六氯环三磷腈转化率,同时采用微波技术加快反应,缩短反应时间,节约能源。

[0007]

本发明的技术方案是:一种六(对-甲氧基苯氧基)环三磷腈的制备方法,其特征是,

[0008]

(1)六氯环三磷腈的合成

[0009]

将五氯化磷、氯化铵、溶剂及复合催化剂(n,n-二异丙基乙胺、氯化镍和磺酰氯)置于微波反应器内,开启搅拌,反应温度125-132℃,微波下催化反应2-3h,得到六氯环三磷腈的反应液;

[0010]

(2)亲核试剂制备

[0011]

将对甲氧基苯酚(对羟基苯甲醚)、固体金属氢氧化物及溶剂混合;然后置于微波反应器内,开启搅拌,反应温度125-135℃,微波下反应1-2h,即得到酚盐反应溶液;

[0012]

(3)亲核取代反应

[0013]

将步骤(1)的六氯环三磷腈反应液缓慢滴入步骤(2)的酚盐反应溶液中,置于微波反应器内,反应温度125-135℃,微波下反应6-8h;

[0014]

反应液加水降温,洗涤,负压回收溶剂,得到粗品六(对-甲氧基苯氧基)环三磷腈,采用正丙醇重结晶,得到白色六(对-甲氧基苯氧基)环三磷腈。

[0015]

进一步的,步骤(1)复合催化剂中n,n-二异丙基乙胺、氯化镍和磺酰氯的摩尔比(1.0-1.05):(0.98-1.02):1,复合催化剂的添加量占五氯化磷质量的0.5%-1%,将三种催化剂按比例分别称取加入反应体系。

[0016]

进一步的,步骤(1)的溶剂可以为氯苯、甲苯等,优选氯苯;五氯化磷与氯化铵的摩尔比1:(1.03-1.07);设置微波功率100-150瓦。

[0017]

进一步的,步骤(2)的固体金属氢氧化物可以为氢氧化钾、氢氧化钠等,优选氢氧化钾。对甲氧基苯酚与固体金属氢氧化物摩尔比为1:(1.0-1.5)。

[0018]

进一步的,步骤(2)的溶剂可以为氯苯,甲苯等,优选氯苯。设置微波功率100-150瓦。

[0019]

进一步的,步骤(3)中六氯环三磷腈和酚盐的摩尔比1:(6.5-7);设置微波功率100-150瓦。

[0020]

本发明采用n,n-二异丙基乙胺、氯化镍和磺酰氯配制复合催化剂,其中n,n-二异丙基乙胺本身成碱性,同时具有缚酸剂作用,氯化铵和五氯化磷合成六苯氧基环三磷腈反应是可逆反应,n,n-二异丙基乙胺可与反应生成的氯化氢进行成盐反应,促进反应向正方向进行,提高转化率。氯化镍和磺酰氯在合成过程中的链引发、链增长以及环化过程中起到协同诱导作用,更有利三聚体的形成,提高产品纯度。

[0021]

本发明的技术效果为:采用n,n-二异丙基乙胺、氯化镍、磺酰氯作为新型复合催化剂提高六氯环三磷腈转化率,同时采用微波技术加快反应,缩短反应时间,节约能源,得到新型六(对-甲氧基苯氧基)环三磷腈,溶剂可以回收利用,节约成本。一锅法反应,提高生产效率。

具体实施方式

[0022]

实施例1:

[0023]

(1)称取27.5g氯化铵,100g五氯化磷,0.5g复合催化剂(n,n-二异丙基乙胺、氯化镍、磺酰氯摩尔比1.01:1:1),500ml氯苯,置于微波反应器内,开启搅拌,设置微波功率110瓦,温度130℃,反应2.5h,得到六氯环三磷腈的反应液,收率90%,纯度95%;

[0024]

(2)称取60g对甲氧基苯酚,36g固体氢氧化钾,500ml氯苯,置于微波反应器内,开启搅拌,设置微波功率120瓦,温度131℃,反应1.5h;

[0025]

(3)按六氯环三磷腈和酚盐的摩尔比1:6.7的比例,取步骤(1)得到的溶液缓慢滴入步骤(2),设置微波功率106瓦,温度131℃,滴加完成后,再反应7h,合成结束,用去离子水洗涤,分液,减压浓缩回收溶剂,粗品加入25ml正丙醇升温至97℃溶解,待完全溶解后,降温至室温结晶,过滤,即得六(对-甲氧基苯氧基)环三磷腈,收率95.2%,产物纯度98.5%。

[0026]

对比例1:

[0027]

(1)称取25.6g氯化铵,95g五氯化磷,0.52g复合催化剂(氯化镍、磺酰氯摩尔比1:1),500ml氯苯,置于微波反应器内,开启搅拌,设置微波功率113瓦,温度130℃,反应2h,结束得到六氯环三磷腈收率75%,纯度93%;

[0028]

(2)称取65g对甲氧基苯酚,39.5g固体氢氧化钾,600ml氯苯置于微波反应器内,开启搅拌,设置微波功率125瓦,温度126℃,反应2h;

[0029]

(3)按六氯环三磷腈和酚盐的摩尔比1:6.7的比例,取步骤(1)得到的溶液缓慢滴入步骤(2),设置微波功率105瓦,温度131℃,滴加完成后,再反应6.5h,合成结束,用去离子水洗涤,减压浓缩回收溶剂,粗品加入27ml正丙醇升温至97℃溶解,待完全溶解后,降温至25℃搅拌结晶,过滤,即得六(对-甲氧基苯氧基)环三磷腈,收率93.6%,产物纯度98.8%。

[0030]

对比例2:

[0031]

(1)称取27.8g氯化铵,105g五氯化磷,0.55g复合催化剂(n,n-二异丙基乙胺、氯化镍摩尔比1.03:1),600ml氯苯,置于微波反应器内,开启搅拌,设置微波功率105瓦,温度130℃,反应3h,结束得到六氯环三磷腈收率89%,纯度80%;

[0032]

(2)称取70g对甲氧基苯酚,42.9g固体氢氧化钾,600ml氯苯,置于微波反应器内,开启搅拌,设置微波功率130瓦,温度132℃,反应1h;

[0033]

(3)按六氯环三磷腈和酚盐的摩尔比1:6.75的比例,取将步骤(1)得到的溶液缓慢滴入步骤(2),设置微波功率105瓦,温度133℃,滴加完成后,再反应8h,合成结束,用去离子水洗涤,溶剂回收,粗品加入30ml正丙醇升温至97℃溶解,待完全溶解后,降温至25℃搅拌结晶,过滤,即得六(对-甲氧基苯氧基)环三磷腈,收率94.6%,产物纯度98.9%。

[0034]

对比例3:

[0035]

(1)称取25.02g氯化铵,94.5g五氯化磷,0.53g(n,n-二异丙基乙胺、磺酰氯摩尔比1.03:1),600ml氯苯,置于微波反应器内,开启搅拌,设置微波功率105瓦,温度130℃,反应3h,结束得到六氯环三磷腈收率89.6%,纯度78%;

[0036]

(2)称取63g对甲氧基苯酚,38.61g固体氢氧化钾,600ml氯苯,置于微波反应器内,开启搅拌,设置微波功率130瓦,温度132℃,反应1h;

[0037]

(3)按六氯环三磷腈和酚盐的摩尔比1:6.75的比例,取将步骤(1)得到的溶液缓慢滴入步骤(2),设置微波功率107瓦,温度132℃,滴加完成后,再反应8h,合成结束,用去离子

水洗涤,减压浓缩回收溶剂,粗品加入25ml正丙醇升温至97℃溶解,待完全溶解后,降温至25℃搅拌结晶,过滤,即得六(对-甲氧基苯氧基)环三磷腈,收率93.9%,产物纯度98.7%。

[0038]

对比例4:不采用微波

[0039]

(1)称取30.25g氯化铵,110g五氯化磷,0.55g复合催化剂(其中n,n-二异丙基乙胺、氯化镍、磺酰氯摩尔比1.04:1:1),500ml氯苯,置于四口烧瓶反应器内,开启搅拌,温度130℃,反应5.5h,结束得到六氯环三磷腈收率88.4%,纯度94.8%;

[0040]

(2)称取66g对甲氧基苯酚,39.6g固体氢氧化钾,500ml氯苯,置于四口烧瓶反应器内,开启搅拌,温度131℃,反应2.5h;

[0041]

(3)按六氯环三磷腈和酚盐的摩尔比1:6.75的比例,取将步骤(1)得到的溶液缓慢滴入步骤(2),温度131℃,滴加完成后,再反应12h,合成结束,用去离子水洗涤,溶剂回收,粗品加入26ml正丙醇升温至97℃溶解,待完全溶解后,降温至25℃搅拌结晶,过滤,即得六(对-甲氧基苯氧基)环三磷腈,收率92.8%,产物纯度98.9%。

[0042]

从本发明的实施例来看,仅仅采用催化剂中的2种的对比例1-3,其步骤(1)六氯环三磷腈收率和纯度明显降低。相比对比例4,实施例1采用微波反应,缩短将近一半的反应时间。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1