高固含量合晶瓷喂料及其制备方法与流程

1.本发明涉及结构件与其制备技术领域,具体涉及消费电子外壳结构件制备领域,特别涉及高固含量合晶瓷喂料及其制备方法、合晶瓷外观结构件。

背景技术:

2.随着手机等消费电子的迅猛发展,消费电子的背板(外壳)等结构件取得了长足的进步,也遇到新的问题。特别是未来5g时代对消费电子背板(外壳)的材质提出了更苛刻的要求。传统金属由于其屏蔽效果,对天线设计带来巨大的挑战,其将不能用于5g背板(外壳)的制造,而塑料其先天的低强度、不耐磨限制了其在大尺寸屏幕、超薄领域的应用,另外随着消费审美的提高,传统单一的金属外壳和塑料材质的背板(外壳)也将难以打动消费者。

3.申请号为201510940002.3的专利中报道采用氧化锆粉体与粘结剂密炼得到喂料后注射成型烧结的方法制备消费类电子领域的手机外壳,该方案利用了zro2陶瓷具有良好的硬度、高耐磨性的特点,但是制备手机外壳也有以下缺点:1)陶瓷的断裂韧性仍然远低于金属和塑料制件,制备的手机背板(外壳)等大尺寸抗冲击跌落性能不佳,容易破裂;2)zro2陶瓷的密度高达6.1g/cm3,手机(外壳)背板的大尺寸制件质量偏重,不利于消费类电子的轻薄化发展;3)陶瓷外壳色彩单一,若采用在烧制过程中加入少量的着色剂也会恶化制件的力学性能,从而导致陶瓷(外壳)背板颜色单调。

4.另一方面纯的氧化锆陶瓷莫氏硬度接近于9,仅次于金刚石,导致研磨抛光过程吃刀量低,切削量小,加工难度大,加工耗时长,仅氧化锆陶瓷后盖机加工成本占了整个生产成本的2/3,且加工过程容易破碎,良率低。

技术实现要素:

5.有鉴于此,本发明针对现有技术存在之缺失,其主要目的是提供一种高固含量合晶瓷喂料。该喂料包括重量份25~32.5的第一粒径尺寸的无机粉体,重量份25~32.5的第二粒径尺寸的无机粉体和重量份35~50的有机高分子树脂,其中第一粒径尺寸的无机粉体尺寸与第二粒径尺寸的无机粉体的尺寸的比值大于5.6。

6.优选的,第一粒径尺寸的无机粉体尺寸与第二粒径尺寸的无机粉体的尺寸的比值小于9.8。

7.优选的,第一粒径尺寸的无机粉体尺寸与第二粒径尺寸的无机粉体的尺寸的比值在6.5~8.5之间。

8.优选的,第一粒径尺寸的无机粉体的重量份为28~31,第二粒径尺寸的无机粉体的重量份28~31,有机高分子树脂的重量份40~50。

9.优选的,有机高分子树脂为聚苯硫醚、聚甲基丙烯酸甲酯和聚碳酸酯的一种或两种组合。

10.优选的,无机纳米粉体为氧化硅、氧化铝和氧化锆中一种或两种组合。

11.优选的,第一粒径尺寸的无机粉体d50为0.7~1.8μm,第二粒径尺寸的无机粉体的

d50为0.1~0.3μm。

12.为实现上述目的,本发明公开了高固含量合晶瓷喂料的制备方法,包括以下步骤:

13.a)称取重量份25~32.5的第一粒径尺寸的无机粉体,重量份25~32.5的第二粒径尺寸的无机粉体和重量份35~50的有机高分子树脂,得到混合原料;

14.b)将步骤a)的得到混合原料密炼或者挤出即得。

15.优选的,上述高固含量合晶瓷喂料的制备方法中选用的第一粒径尺寸的无机粉体d50为0.7~1.8μm,第二粒径尺寸的无机粉体的d50为0.1~0.3μm;

16.优选的,上述高固含量合晶瓷喂料的制备方法中第一粒径尺寸的无机粉体的重量份为28~31,第二粒径尺寸的无机粉体的重量份28~31,有机高分子树脂的重量份40~50;优选的,有机高分子树脂为聚苯硫醚、聚甲基丙烯酸甲酯和聚碳酸酯的一种或两种组合。

17.优选的,上述制备方法中,步骤b)中密炼或挤出温度为285℃~330℃。

18.本发明的有益效果:本发明提供高固含量合晶瓷喂料及其制备方法,该喂料包括重量份25~32.5的第一粒径尺寸的无机粉体,重量份25~32.5的第二粒径尺寸的无机粉体和重量份35~50的有机高分子树脂,其中第一粒径尺寸的无机粉体尺寸与第二粒径尺寸的无机粉体的尺寸的比值大于5.6。与单一粒径的无机粉体喂料相比,该喂料通过限定不同尺寸的无机粉体搭配,实现了无机粉体在喂料中的填充重量比大于50%且具备良好的流动性。利用不同尺寸无机粉体在喂料中的流动性区别,注塑过程中实现了大粒径的无机粉体与小粒径的无机粉体梯度分布,可以实现合晶瓷外观结构件的“内韧外硬”的技术效果。另外该喂料的密度仅为陶瓷的3/5,便于电子产品设计,表面硬度低于陶瓷,利于尺寸加工,大幅降低了制造成本,可以用于手机外壳等外观结构件的制备。

附图说明

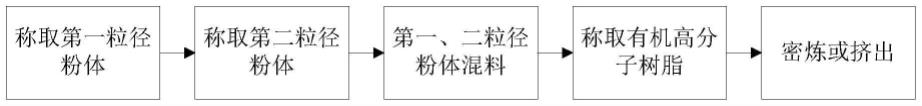

19.图1为高固含量合晶瓷喂料的实施例制备方法示意图。

具体实施方式

20.下面对本发明作进一步详细描述,其中所用到类球形纳米氧化锆和氧化硅为采用现有技术的水热法制备或者溶胶-凝胶法制备的市售纳米粉,其它原料和设备也均为市售,没有特别要求。可以理解的是,此处所描述的具体实施例仅用于解释相关发明,而非对该发明的限定。

21.本发明主要目的是提供一种高固含量合晶瓷喂料,该喂料包括重量份25~32.5的第一粒径尺寸的无机粉体,重量份25~32.5的第二粒径尺寸的无机粉体和重量份35~50的有机高分子树脂,其中第一粒径尺寸的无机粉体尺寸与第二粒径尺寸的无机粉体的尺寸的比值大于5.6。在本实施例中优选的第一粒径尺寸的无机粉体尺寸与第二粒径尺寸的无机粉体的尺寸的比值小于9.8。在本实施例中优选的第一粒径尺寸的无机粉体尺寸与第二粒径尺寸的无机粉体的尺寸的比值在6.5~8.5之间。与单一粒径的无机粉体喂料相比,该喂料通过限定不同尺寸的无机粉体搭配,实现了无机粉体在喂料中的填充重量比大于50%且具备良好的流动性。利用不同尺寸无机粉体在喂料中的流动性区别,注塑过程中实现了大粒径的无机粉体与小粒径的无机粉体梯度分布,可以实现合晶瓷外观结构件的“内韧外硬”的技术效果。

22.在本实例中第一粒径尺寸的无机粉体的重量份为28~31,第二粒径尺寸的无机粉体的重量份28~31,有机高分子树脂的重量份40~50。在本实施例中通过进一步限定各组分的含量,进一步提升喂料的流动性,同时兼顾结构件的硬韧性能。

23.在本实例中有机高分子树脂为聚苯硫醚、聚甲基丙烯酸甲酯和聚碳酸酯的一种或两种组合,通过两种的有机物搭配使用,不仅改善了结构件的综合力学性能,也改善了注塑流动性能。

24.在本实例中无机纳米粉体为氧化硅、氧化铝和氧化锆中一种或两种组合。

25.在本实例中第一粒径尺寸的无机粉体d50为0.7~1.8μm,第二粒径尺寸的无机粉体的d50为0.1~0.3μm,通过限制第一粒径尺寸的无机粉体的d50尺寸与第二粒径的无机粉体的d50尺寸,避免了大颗粒的聚集,导致外观件的表观缺陷,且实现了流动性性,同时利用不同粉体的喘流差特性,实现不同粒径粉体梯度分布。

26.本发明公开了高固含量合晶瓷喂料的制备方法,包括以下步骤:

27.a)称取重量份25~32.5的第一粒径尺寸的无机粉体,重量份25~32.5的第二粒径尺寸的无机粉体和重量份35~50的有机高分子树脂,得到混合原料;

28.b)将步骤a)的得到混合原料密炼或者挤出即得。

29.在本实施例中上述高固含量合晶瓷喂料的制备方法中选用的第一粒径尺寸的无机粉体d50为0.7~1.8μm,第二粒径尺寸的无机粉体的d50为0.1~0.3μm。

30.在本实施例中,上述高固含量合晶瓷喂料的制备方法中第一粒径尺寸的无机粉体的重量份为28~31,第二粒径尺寸的无机粉体的重量份28~31,有机高分子树脂的重量份40~50;优选的,有机高分子树脂为聚苯硫醚、聚甲基丙烯酸甲酯和聚碳酸酯的一种或两种组合。

31.在本实施例步骤b)中密炼或挤出温度为285℃~330℃。

32.以下是本发明的实施例:

33.实施例1

34.粒径比值为4.5的喂料制备

35.称取2kg的d50约为1.8μm的氧化锆无机粉体,再称取2kg的d50约为0.4μm的氧化锆无机粉体,将两种粉体采用小型固体混料机混合均匀备用。

36.称取2.15kg聚苯硫醚加入密炼机中升温至310℃使其融化后,将上述混合粉体分多次加入密炼机中,然后闭合密炼机抽真空至-0.06mpa在310℃密炼1h后降温出料并将其粉碎得到喂料。

37.熔融指数仪测试加热到310℃,将150g上述喂料熔融指数仪中加热后,在2.16kg重量下测试,熔融指数为0.91g/10min。

38.实施例2

39.粒径比值为20的喂料制备

40.称取2kg的d50约为1.8μm的氧化锆无机粉体,再称取2kg的d50约为0.09μm的氧化锆无机粉体,将两种粉体采用小型固体混料机混合均匀备用。

41.称取2.15kg聚苯硫醚加入密炼机中升温至310℃使其融化后,将上述混合粉体分多次加入密炼机中,然后闭合密炼机抽真空至-0.06mpa在310℃密炼1h后降温出料并将其粉碎得到喂料。

42.熔融指数仪测试加热到310℃,将150g上述喂料熔融指数仪中加热后,在2.16kg重量下测试,熔融指数为0.55g/10min。

43.实施例3

44.粒径比值为6的喂料制备

45.称取2kg的d50约为1.8μm的氧化锆无机粉体,再称取2kg的d50约为0.3μm的氧化锆无机粉体,将两种粉体采用小型固体混料机混合均匀备用。

46.称取2.15kg聚苯硫醚加入密炼机中升温至310℃使其融化后,将上述混合粉体分多次加入密炼机中,然后闭合密炼机抽真空至-0.06mpa在310℃密炼1h后降温出料并将其粉碎得到喂料。

47.熔融指数仪测试加热到310℃,将150g上述喂料熔融指数仪中加热后,在2.16kg重量下测试,熔融指数为6.52g/10min。

48.实施例4

49.粒径比值为8.5的喂料制备

50.称取2kg的d50约为1.8μm的氧化锆无机粉体,再称取2kg的d50约为0.2μm的氧化锆无机粉体,将两种粉体采用小型固体混料机混合均匀备用。

51.称取2.15kg聚苯硫醚加入密炼机中升温至310℃使其融化后,将上述混合粉体分多次加入密炼机中,然后闭合密炼机抽真空至-0.06mpa在310℃密炼1h后降温出料并将其粉碎得到喂料。

52.熔融指数仪测试加热到310℃,将150g上述喂料熔融指数仪中加热后,在2.16kg重量下测试,熔融指数为5.31g/10min。

53.实施例5

54.无机粉体固含量50%喂料制备

55.称取2kg的d50约为0.7μm的氧化锆无机粉体,再称取2kg的d50约为0.1μm的氧化锆无机粉体,将两种粉体采用小型固体混料机混合均匀备用。

56.称取4kg聚苯硫醚加入密炼机中升温至310℃使其融化后,将上述混合粉体分多次加入密炼机中,然后闭合密炼机抽真空至-0.06mpa在310℃密炼1h后降温出料并将其粉碎得到喂料。

57.熔融指数仪测试加热到310℃,将150g上述喂料熔融指数仪中加热后,在2.16kg重量下测试,熔融指数为7.76g/10min。

58.实施例6

59.无机粉体固含量60%喂料制备

60.称取1.55kg的d50约为0.7μm的氧化锆无机粉体,再称取1.45kg的d50约为0.1μm的氧化锆无机粉体,将两种粉体采用小型固体混料机混合均匀备用。

61.称取2kg聚苯硫醚加入密炼机中升温至310℃使其融化后,将上述混合粉体分多次加入密炼机中,然后闭合密炼机抽真空至-0.06mpa在310℃密炼1h后降温出料并将其粉碎得到喂料。

62.熔融指数仪测试加热到310℃,将150g上述喂料熔融指数仪中加热后,在2.16kg重量下测试,熔融指数为6.19g/10min。

63.实施例7

64.不同有机物和无机粉体喂料制备

65.称取1.55kg的d50约为1.8μm的氧化硅无机粉体,再称取1.45kg的d50约为0.3μm的氧化铝无机粉体,将两种粉体采用小型固体混料机混合均匀备用。

66.称取1kg聚苯硫醚和1kg聚碳酸酯加入密炼机中升温至220℃使其融化后,将上述混合粉体分多次加入密炼机中,然后闭合密炼机抽真空至-0.06mpa在220℃密炼1h后降温出料并将其粉碎得到喂料。

67.熔融指数仪测试加热到220℃,将150g上述喂料熔融指数仪中加热后,在2.16kg重量下测试,熔融指数为8.55g/10min。

68.实施例8

69.挤出方法制备喂料

70.称取4.65kg的d50约为1.8μm的氧化硅无机粉体,称取4.35kg的d50约为0.3μm的氧化铝无机粉体,在称取3kg聚苯硫醚和3kg聚碳酸酯,然后将所有原料采用v型固体混料机混合均匀备用。

71.将上述混合粉体分多次加入双螺杆挤出机中,然后在220℃挤出三遍即得到喂料。

72.熔融指数仪测试加热到220℃,将150g上述喂料熔融指数仪中加热后,在2.16kg重量下测试,熔融指数为8.53g/10min。

73.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1