一种苯乙烯类弹性体复合材料及其制备方法与流程

1.本说明书涉及医用材料技术领域,特别涉及一种苯乙烯类弹性体复合材料及其制备方法,以及采用该复合材料制得的瓣膜。

背景技术:

2.苯乙烯类弹性体为丁二烯或异戊二烯等与苯乙烯组成的嵌段型共聚物,具有良好的物理化学性能,特别是优异的耐臭氧、耐氧化、耐紫外线、无毒等性能,使其在药物与血液的输注和储存等体外医用领域以及心脏支架药物涂层、软组织替代等体内植入领域得到了相关应用。

3.最近文献报道(biomater.sci.,2020,8,4467)苯乙烯-氢化丁二烯-苯乙烯三嵌段共聚物(sebs)用于人造聚合物瓣膜,体内外实验证实了其短期的可行性。然而,sebs作为软硬段物理交联的弹性体瓣膜材料,在长期动力学条件下,其尺寸稳定性即蠕变性能仍需提升。此外,sebs作为聚合物瓣膜材料,其抗钙化性能也有所不足。苯乙烯-异丁烯-苯乙烯嵌段共聚物(sibs)作为聚合物瓣膜材料也引起科研人员关注,与sebs类似,其仍然存在蠕变性能差、易钙化等缺点。

4.当前已有相关文献报道提升苯乙烯类弹性体的耐蠕变性能。例如:引入第三单体(4-乙烯基苯并环丁烯)与苯乙烯、异丁烯共聚,制备可交联的sibs(xsibs),从而提升sibs的耐蠕变性能。这种策略制备的xsibs其工艺路线复杂、可操作性差且成本高。

技术实现要素:

5.本技术实施例之一提供一种苯乙烯类弹性体复合材料的制备方法,包括:对苯乙烯类弹性体的表面进行氟化处理;将氟化处理后的所述苯乙烯类弹性体和碳材料通过共混制备苯乙烯类弹性体复合材料。

6.在一些实施例中,所述苯乙烯类弹性体为苯乙烯-氢化丁二烯-苯乙烯三嵌段共聚物、苯乙烯-氢化异戊二烯-苯乙烯三嵌段共聚物或苯乙烯-异丁烯-苯乙烯嵌段共聚物中的至少一种。

7.在一些实施例中,所述苯乙烯类弹性体包括苯乙烯类弹性体颗粒,以及,所述对苯乙烯类弹性体的表面进行氟化处理包括:采用氟气处理所述苯乙烯类弹性体颗粒,其中,氟化温度为25℃~65℃,氟化时间为10min~60min,氟化压力为50~450mbar。

8.在一些实施例中,所述苯乙烯类弹性体包括苯乙烯类弹性体颗粒,以及,所述对苯乙烯类弹性体的表面进行氟化处理包括:采用氟气处理苯乙烯类弹性体颗粒,以使得所述苯乙烯类弹性体颗粒表面的氟化层深度为0.1μm~500μm。

9.在一些实施例中,所述碳材料为表面经过氟化处理的碳材料。

10.在一些实施例中,所述制备方法还包括:采用氟气处理所述碳材料,其中,氟化温度为100℃~500℃,氟化时间为10min~60min,氟化压力为50~450mbar。

11.在一些实施例中,所述制备方法还包括:采用氟气处理所述碳材料,以使得所述碳

材料表面的氟化层深度为1nm~10nm。

12.在一些实施例中,所述碳材料为富勒烯、碳纳米管、石墨或石墨烯中的至少一种。

13.在一些实施例中,所述碳材料为氟化碳。

14.在一些实施例中,在通过共混制备所述苯乙烯类弹性体复合材料时,所述碳材料的占比为1%~50%。

15.在一些实施例中,所述将氟化处理后的苯乙烯类弹性体和碳材料通过共混制备苯乙烯类弹性体复合材料包括:将氟化处理后的所述苯乙烯类弹性体和所述碳材料经熔融共混挤出、造粒,以制备所述苯乙烯类弹性体复合材料。

16.本技术实施例之一提供一种苯乙烯类弹性体复合材料,采用如本技术任一实施例所述的制备方法制备获得。

17.本技术实施例之一提供一种苯乙烯类弹性体复合材料,采用氟化处理后的苯乙烯类弹性体和碳材料通过共混制备获得。

18.本技术实施例之一提供一种瓣膜,采用如本技术任一实施例所述的苯乙烯类弹性体复合材料制成。

附图说明

19.本说明书将结合附图以示例性实施例的方式进一步说明,这些实施例并非限制性的。其中:

20.图1是根据本说明书一些实施例所示的苯乙烯类弹性体氟化前后的红外谱图;

21.图2是根据本说明书一些实施例所示的苯乙烯类弹性体的氟化深度对比图;

22.图3是根据本说明书一些实施例所示的部分样条的蠕变性能检测图。

具体实施方式

23.下面结合具体实施例对本技术进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本技术,但不以任何形式限制本技术。应当指出的是,对本领域的普通技术人员来说,在不脱离本技术构思的前提下,还可以做出若干变形和改进。这些都属于本技术的保护范围。

24.本说明书中使用了流程步骤说明根据本说明书的实施例的操作方法。应当理解的是,前面或后面操作不一定按照顺序来精确地执行。相反,可以按照倒序或同时处理各个步骤。同时,也可以将其他操作添加到这些过程步骤中,或从这些过程步骤中移除某一步或数步操作。

25.本说明书一些实施例提供了苯乙烯类弹性体复合材料的制备方法。制备方法包括对苯乙烯类弹性体和/或碳材料的表面进行氟化处理,将氟化处理后的苯乙烯类弹性体与碳材料通过共混制备苯乙烯类弹性体复合材料。通过含氟元素的引入有助于提升苯乙烯类弹性体复合材料的疏水性能。钙离子一般具有亲水性,材料疏水性能的提升使得钙离子不易在材料表面沉积,从而能够提升苯乙烯类弹性体复合材料的抗钙化性能。通过对苯乙烯类弹性体和碳材料的表面均进行氟化处理,能够提升苯乙烯类弹性体与碳材料间相容性,共混时使碳材料在苯乙烯类弹性体中分散均匀,从而提升苯乙烯类弹性体复合材料的尺寸稳定性,增强蠕变性能和力学性能。相比于引入第三单体共聚交联增强蠕变性能,本技术中

提供的策略可实施性更强,成本更小。通过含氟组分的引入,还能够提升聚合物纳米复合的流动性,易于加工注塑成型。

26.在一些实施例中,苯乙烯类弹性体复合材料的制备方法可以包括:

27.s1,对苯乙烯类弹性体的表面进行氟化处理。

28.s2,将氟化处理后的苯乙烯类弹性体和碳材料通过共混制备苯乙烯类弹性体复合材料。

29.苯乙烯类弹性体为丁二烯或异戊二烯等与苯乙烯组成的嵌段型共聚物。在一些实施例中,苯乙烯类弹性体可以包括但不限于苯乙烯-氢化丁二烯-苯乙烯三嵌段共聚物(sebs)、苯乙烯-氢化异戊二烯-苯乙烯三嵌段共聚物、苯乙烯-异丁烯-苯乙烯嵌段共聚物(sibs)等中的一种或多种的组合。

30.在一些实施例中,苯乙烯类弹性体可以包括碎屑、粉料、颗粒等形式。在一些实施例中,苯乙烯类弹性体可以包括苯乙烯类弹性体颗粒。颗粒状的苯乙烯类弹性体的一致性更好,氟化后所制备的苯乙烯类弹性体复合材料的性能(如蠕变性能、力学性能)更佳。

31.在一些实施例中,可以采用氟气对苯乙烯类弹性体的表面进行氟化处理。在一些实施例中,可以在一定的温度和压力下,在腔体中通入氟气与苯乙烯类弹性体颗粒的表面进行反应,使氟离子逐渐扩散迁移至苯乙烯类弹性体颗粒表面。在一些实施例中,可以通过水热反应釜,在高温高压条件下,使得氟气与苯乙烯类弹性体颗粒的表面反应。通过利用氟气只对苯乙烯类弹性体颗粒的表面进行氟化处理,能够有效避免破坏苯乙烯类弹性体的整体性能(例如,热塑性、柔韧性等),同时能够简化工艺,节约时间和成本。

32.在一些实施例中,可以采用氟气对苯乙烯类弹性体颗粒表面进行氟化处理,其中,氟化温度可以为25℃~65℃,氟化时间可以为10min~60min,氟化压力可以为50~450mbar(即负压状态,压力值为50~450mbar)。在一些实施例中,氟化温度可以为30℃~60℃,氟化时间可以为15min~55min,氟化压力可以为100mbar~400mbar。在一些实施例中,氟化温度可以为35℃~55℃,氟化时间可以为20min~50min,氟化压力可以为150mbar~350mbar。在一些实施例中,氟化温度可以为40℃~50℃,氟化时间可以为30min~40min,氟化压力可以为200mbar~300mbar。

33.在一些实施例中,在氟化处理过程中,通过调控氟化温度、氟化时间、氟化压力可以控制氟化层深度。苯乙烯类弹性体表面的氟化层深度可以指氟元素在苯乙烯类弹性体表面沉积的厚度。在一些实施例中,氟化温度、氟化时间以及氟化压力与氟化层深度成正相关。氟化温度、氟化时间以及氟化压力与氟化层深度的具体对应关系可以通过实验获得。苯乙烯类弹性体表面的氟化层深度不同,会使得苯乙烯类弹性体表现出不同的性能。例如,当苯乙烯类弹性体表面的氟化层深度较深时,有利于增强所制备的苯乙烯类弹性体复合材料的疏水性,但可能会削弱苯乙烯类弹性体基体的稳定性,进而减弱制得的苯乙烯类弹性体复合材料的耐蠕变性。又例如,当苯乙烯类弹性体表面的氟化层深度较浅,或者氟化层未完全覆盖苯乙烯类弹性体表面时,有利于保证苯乙烯类弹性体基体的稳定性,但可能会影响苯乙烯类弹性体与碳材料的相容性,从而难以提升所制备的苯乙烯类弹性体复合材料的耐蠕变性能和疏水性。因此,有必要将苯乙烯类弹性体表面的氟化层深度控制在合理范围内。

34.在一些实施例中,可以采用氟气对苯乙烯类弹性体颗粒表面进行氟化处理,以使得苯乙烯类弹性体颗粒表面的氟化层深度为0.1μm~500μm。在一些实施例中,苯乙烯类弹

性体颗粒表面的氟化层深度可以为1μm~450μm。在一些实施例中,苯乙烯类弹性体颗粒表面的氟化层深度可以为10μm~400μm。在一些实施例中,苯乙烯类弹性体颗粒表面的氟化层深度可以为50μm~300μm。在一些实施例中,苯乙烯类弹性体颗粒表面的氟化层深度可以为100μm~200μm。在一些实施例中,氟化层深度可以通过微观观测、光谱测量等方式获得。

35.下面以具体实施例说明对苯乙烯类弹性体表面进行氟化处理的过程。应当理解的是,所述实施例仅用以说明本说明书实施例的原则作为示例而非限制,其他的变形也可能属于本说明书的范围。

36.实施例1

37.本实施例涉及苯乙烯类弹性体表面氟化处理,具体处理过程包括如下步骤:将苯乙烯类弹性体颗粒放置到腔体中,然后真空/氮气循环两次以排除腔体内空气,之后通入氟气和氮气的混合气,氟气和氮气的混合比例(体积比)为5:95。调节氟化压力为50mbar,氟化温度为60℃,氟化时间为30min。

38.实施例2

39.本实施例涉及苯乙烯类弹性体表面氟化处理,具体处理过程包括如下步骤:将苯乙烯类弹性体颗粒放置到腔体中,然后真空/氮气循环两次以排除腔体内空气,之后通入氟气和氮气的混合气,氟气和氮气的混合比例为5:95。调节氟化压力为150mbar,氟化温度为60℃,氟化时间为30min。

40.实施例3

41.本实施例涉及苯乙烯类弹性体表面氟化处理,具体处理过程包括如下步骤:将苯乙烯类弹性体颗粒放置到腔体中,然后真空/氮气循环两次以排除腔体内空气,之后通入氟气和氮气的混合气,氟气和氮气的混合比例为5:95。调节氟化压力为300mbar,氟化温度为60℃,氟化时间为30min。

42.实施例4

43.本实施例涉及苯乙烯类弹性体表面氟化处理,具体处理过程包括如下步骤:将苯乙烯类弹性体颗粒放置到腔体中,然后真空/氮气循环两次以排除腔体内空气,之后通入氟气和氮气的混合气,氟气和氮气的混合比例为5:95。调节氟化压力为450mbar,氟化温度为60℃,氟化时间为30min。

44.实施例5

45.本实施例涉及苯乙烯类弹性体表面氟化处理,具体处理过程包括如下步骤:将苯乙烯类弹性体颗粒放置到腔体中,然后真空/氮气循环两次以排除腔体内空气,之后通入氟气和氮气的混合气,氟气和氮气的混合比例为5:95。调节氟化压力为150mbar,氟化温度为30℃,氟化时间为30min。

46.实施例6

47.本实施例涉及苯乙烯类弹性体表面氟化处理,具体处理过程包括如下步骤:将苯乙烯类弹性体颗粒放置到腔体中,然后真空/氮气循环两次以排除腔体内空气,之后通入氟气和氮气的混合气,氟气和氮气的混合比例为5:95。调节氟化压力为150mbar,氟化温度为45℃,氟化时间为30min。

48.在上述实施例1~实施例6中,每个实施例都按照所述步骤及工艺参数,对苯乙烯-氢化丁二烯-苯乙烯三嵌段共聚物(sebs)和苯乙烯-异丁烯-苯乙烯嵌段共聚物(sibs)分别

进行表面氟化处理,每个实施例分别制得两种氟化后的苯乙烯类弹性体颗粒,即表面氟化后的sebs和表面氟化后的sibs。

49.将上述实施例2~实施例4制得的表面氟化处理后的苯乙烯-氢化丁二烯-苯乙烯三嵌段共聚物(sebs),以及未进行氟化处理的sebs分别进行红外波谱检测,检测结果如附图1所示。

50.图1是根据本说明书一些实施例所示的苯乙烯类弹性体氟化前后的红外谱图。其中,横轴表示红外光的波长(单位为cm-1

),每条样本的红外谱图表示该样本对红外光的透过率的变化。如图1所示,在波长900~1500cm-1

范围内,实施例2~实施例4制得的样本的透过率相比于未经氟化处理的sebs更低;在波长2400~3000cm-1

范围内,未经氟化处理的sebs具有更明显的波峰,而实施例2~实施例4制得的样本的波峰相对较缓。图1所示的样本红外谱图相对于未经氟化处理的sebs的变化,可以反映经氟化处理的苯乙烯类弹性体中的部分c-h键被c-f键取代,从而可以确定实施例2~实施例4在苯乙烯类弹性体颗粒的表面成功制得了氟化层。

51.图2是根据本说明书一些实施例所示的苯乙烯类弹性体的氟化深度对比图。具体的,图2所示为实施例1~6中制得的表面氟化处理后的苯乙烯类弹性体(sebs)的表面氟化层深度的检测结果。根据图2中实施例1~4的苯乙烯类弹性体的氟化深度对比可以看出,在氟化温度为60℃,氟化时间为30min的条件下,随着氟化压力由50mbar变为450mbar,所制得的氟化层深度逐渐增加。根据图2中实施例2、实施例5和实施例6的苯乙烯类弹性体的氟化深度对比可以看出,在氟化压力为150mbar,氟化时间为30min的条件下,随着氟化温度由30℃变为60℃,所制得的氟化层深度逐渐增加。

52.在一些实施例中,碳材料可以包括但不限于富勒烯、碳纳米管、石墨、石墨烯或碳量子点等中的一种或多种的组合。在一些实施例中,这些碳材料中的一种或多种可以用于直接与氟化处理后的苯乙烯类弹性体通过共混制备苯乙烯类弹性体复合材料。在一些实施例中,这些碳材料可以先经过氟化处理再与氟化处理后的苯乙烯类弹性体通过共混制备苯乙烯类弹性体复合材料。

53.在一些实施例中,用于制备苯乙烯类弹性体复合材料的碳材料可以是表面经过氟化处理的碳材料。通过采用表面经过氟化处理的碳材料与同样经过氟化处理的苯乙烯类弹性体进行共混,能够增强碳材料与苯乙烯类弹性体颗粒的相容性,使得两者混合更均匀,从而提升所制得的苯乙烯类弹性体复合材料的耐蠕变性能和力学性能。此外,通过采用表面经过氟化处理的碳材料,能够进一步提升所制得的苯乙烯类弹性体复合材料的疏水性。

54.在一些实施例中,可以采用氟气对碳材料表面进行氟化处理,其中,氟化温度可以为100℃~500℃,氟化时间可以为10min~60min,氟化压力可以为50mbar~450mbar。在一些实施例中,氟化温度可以为150℃~450℃,氟化时间可以为15min~55min,氟化压力可以100mbar~400mbar。在一些实施例中,氟化温度可以为200℃~400℃,氟化时间可以为20min~50min,氟化压力可以为150mbar~350mbar。在一些实施例中,氟化温度可以为250℃~350℃,氟化时间可以为30min~40min,氟化压力可以为200mbar~300mbar。在一些实施例中,采用氟气对碳材料表面进行氟化处理可以作为苯乙烯类弹性体复合材料的制备方法的一个步骤,该步骤可以与步骤s1(对苯乙烯类弹性体的表面进行氟化处理)同时进行或者先后进行。

55.在一些实施例中,在碳材料表面氟化处理过程中,通过调控氟化温度、氟化时间、氟化压力可以控制氟化层深度。碳材料表面的氟化层深度可以指氟元素在碳材料表面沉积的厚度。在一些实施例中,氟化温度、氟化时间以及氟化压力与氟化层深度成正相关。氟化温度、氟化时间以及氟化压力与氟化层深度的具体对应关系可以通过实验获得。在一些实施例中,碳材料表面的氟化层深度不同,会使得苯乙烯类弹性体表现出不同的性能。例如,当碳材料表面的氟化层深度较深时,有利于增强所制备的苯乙烯类弹性体复合材料的疏水性,但可能会削弱碳材料的稳定性,进而减弱制得的苯乙烯类弹性体复合材料的耐蠕变性。又例如,当碳材料表面的氟化层深度较浅,或者氟化层未完全覆盖碳材料的表面时,有利于保证碳材料自身的稳定性,但可能会影响苯乙烯类弹性体与碳材料的相容性,从而难以提升制得的苯乙烯类弹性体复合材料的耐蠕变性能和疏水性。因此,有必要将碳材料的氟化层深度控制在合理范围内。

56.在一些实施例中,可以采用氟气对碳材料表面进行氟化处理,以使得碳材料表面的氟化层深度为1nm~10nm。在一些实施例中,碳材料表面的氟化层深度可以为2nm~9nm。在一些实施例中,碳材料表面的氟化层深度可以为3nm~8nm。在一些实施例中,碳材料表面的氟化层深度可以为4nm~7nm。在一些实施例中,碳材料表面的氟化层深度可以为5nm~6nm。

57.在一些实施例中,碳材料可以为氟化碳(分子式为:-(cfx)-n)。通过采用氟化碳作为填料与氟化处理后的苯乙烯类弹性体通过共混制备苯乙烯类弹性体复合材料,能够简化制备工艺,提升制备效率。

58.在一些替代性实施例中,苯乙烯类弹性体复合材料的制备方法可以包括:将未经氟化处理的苯乙烯类弹性体和表面经过氟化处理的碳材料(或氟化碳)通过共混制备苯乙烯类弹性体复合材料。通过对碳材料表面进行氟化处理(或采用氟化碳),能够提升所制备的苯乙烯类弹性体复合材料的疏水性。

59.下面将以具体实施例说明对碳材料进行氟化处理的过程。

60.实施例7

61.本实施例涉及碳材料表面氟化处理,具体处理过程包括如下步骤:将碳材料放置于腔体中,然后真空/氮气循环两次以排除腔体内空气,之后通入氟气和氮气的混合气,氟气和氮气的混合比例为5:95。调节氟化压力为150mbar,氟化温度为150℃,氟化时间为30min。

62.实施例8

63.本实施例涉及碳材料表面氟化处理,具体处理过程包括如下步骤:将碳材料放置于腔体中,然后真空/氮气循环两次以排除腔体内空气,之后通入氟气和氮气的混合气,氟气和氮气的混合比例为5:95。调节氟化压力为150mbar,氟化温度为250℃,氟化时间为30min。

64.实施例9

65.本实施例涉及碳材料表面氟化处理,具体处理过程包括如下步骤:将碳材料放置于腔体中,然后真空/氮气循环两次以排除腔体内空气,之后通入氟气和氮气的混合气,氟气和氮气的混合比例为5:95。调节氟化压力为150mbar,氟化温度为350℃,氟化时间为30min。

66.实施例10

67.本实施例涉及碳材料表面氟化处理,具体处理过程包括如下步骤:将碳材料放置于腔体中,然后真空/氮气循环两次以排除腔体内空气,之后通入氟气和氮气的混合气,氟气和氮气的混合比例为5:95。调节氟化压力为150mbar,氟化温度为450℃,氟化时间为30min。

68.实施例11

69.本实施例涉及碳材料表面氟化处理,具体处理过程包括如下步骤:将碳材料放置于腔体中,然后真空/氮气循环两次以排除腔体内空气,之后通入氟气和氮气的混合气,氟气和氮气的混合比例为5:95。调节氟化压力为250mbar,氟化温度为250℃。氟化时间为30min。

70.实施例12

71.本实施例涉及碳材料表面氟化处理,具体处理过程包括如下步骤:将碳材料放置于腔体中,然后真空/氮气循环两次以排除腔体内空气,之后通入氟气和氮气的混合气,氟气和氮气的混合比例为5:95。调节氟化压力为450mbar,氟化温度为150℃。氟化时间为30min。

72.在上述实施例7~实施例12中,每个实施例都按照所述步骤及工艺参数,对碳量子点、碳纳米管、石墨和石墨烯分别进行表面氟化处理,每个实施例分别制得四种氟化后碳材料,即表面氟化后的碳量子点、表面氟化后的碳纳米管、表面氟化后的石墨和表面氟化后的石墨烯。

73.在一些实施例中,将表面氟化处理后的苯乙烯类弹性体与碳材料通过共混制备苯乙烯类弹性体复合材料时,碳材料可以作为填料,表面氟化后的苯乙烯类弹性体颗粒可以作为基体。在一些实施例中,如果作为填料的碳材料含量过高,由于碳材料聚集,制得的复合材料的耐蠕变性能可能会下降;如果碳材料含量过低,则不足以改善复合材料的耐蠕变性能。在一些实施例中,利用表面氟化后的苯乙烯类弹性体与碳材料通过共混制备苯乙烯类弹性体复合材料时,碳材料的占比(重量占比)可以为1%~50%。在一些实施例中,碳材料的占比可以为2%~40%。在一些实施例中,碳材料的占比可以为4%~30%。在一些实施例中,碳材料的占比可以为5%~20%。在一些实施例中,对于不同种类的碳材料,制备复合材料时所需的碳材料的占比可以不同。

74.在一些实施例中,氟化处理后的苯乙烯类弹性体和碳材料可以经熔融共混挤出、造粒,从而制得苯乙烯类弹性体复合材料。在一些实施例中,可以通过双螺杆挤出机对氟化处理后的苯乙烯类弹性体和碳材料进行熔融共混、挤出和切粒,以制备苯乙烯类弹性体复合材料。在一些实施例中,双螺杆挤出机加料段温度为120~150℃,熔融塑化段的温度为190~220℃,模口温度为180~200℃。在一些实施例中,氟化处理后的苯乙烯类弹性体和碳材料的表面含有活性自由基,通过螺杆熔融挤出后,能够形成微交联结构,从而赋予苯乙烯类弹性体复合材料优异的耐蠕变性能。

75.在一些实施例中,氟化处理后的苯乙烯类弹性体和碳材料可以通过其他方式共混以制备苯乙烯类弹性体复合材料。在一些实施例中,氟化处理后的苯乙烯类弹性体和碳材料可以采用溶剂共混的方式制备苯乙烯类弹性体复合材料。例如,溶剂共混的步骤可以包括:将表面氟化处理后的苯乙烯类弹性体颗粒和碳材料加入弹性体可溶的溶剂中(例如,氯

仿等),苯乙烯类弹性体颗粒可以在溶剂中溶解,碳材料可在溶剂中呈悬浮态,搅拌混合均匀后,将溶剂自然挥发去除,从而制得苯乙烯类弹性体复合材料。

76.以下是关于苯乙烯类弹性体复合材料制备的具体实施例:

77.实施例13

78.本实施例涉及苯乙烯类弹性体复合材料的制备,具体制备过程包括如下步骤:将实施例2中表面氟化处理后的sebs(99份)与实施例8中表面氟化处理后的碳量子点(1份)共混均匀后,通过双螺杆挤出机熔融共混、挤出和切粒以制得苯乙烯类弹性体复合材料。并注塑样条评估复合材料的力学性能和疏水性能。其中,sebs(99份)与碳量子点(1份)表示重量份。

79.实施例14

80.本实施例涉及苯乙烯类弹性体复合材料的制备,具体制备过程包括如下步骤:将实施例2中表面氟化处理后的sebs(97份)与实施例8中表面氟化处理后的碳量子点(3份)共混均匀后,通过双螺杆挤出机熔融共混、挤出和切粒以制得苯乙烯类弹性体复合材料。然后注塑样条评估复合材料的力学性能、疏水性能和蠕变性能。

81.实施例15

82.本实施例涉及苯乙烯类弹性体复合材料的制备,具体制备过程包括如下步骤:将实施例2中表面氟化处理后的sebs(95份)与实施例8中表面氟化处理后的碳量子点(5份)共混均匀后,通过双螺杆挤出机熔融共混、挤出和切粒以制得苯乙烯类弹性体复合材料。然后注塑样条评估复合材料的力学性能和疏水性能。

83.实施例16

84.本实施例涉及苯乙烯类弹性体复合材料的制备,具体制备过程包括如下步骤:将实施例2中表面氟化处理后的sebs(97份)与实施例8中表面氟化处理后的碳纳米管(3份)共混均匀后,通过双螺杆挤出机熔融共混、挤出和切粒以制得苯乙烯类弹性体复合材料。然后注塑样条评估复合材料的力学性能、疏水性能和蠕变性能。

85.实施例17

86.本实施例涉及苯乙烯类弹性体复合材料的制备,具体制备过程包括如下步骤:将实施例2中表面氟化处理后的sebs(97份)与实施例8中表面氟化处理后的石墨烯(3份)共混均匀后,通过双螺杆挤出机熔融共混、挤出和切粒以制得苯乙烯类弹性体复合材料。然后注塑样条评估复合材料的力学性能、疏水性能和蠕变性能。

87.实施例18

88.本实施例涉及苯乙烯类弹性体复合材料的制备,具体制备过程包括如下步骤:将实施例2中表面氟化处理后的sibs(97份)与实施例8中表面氟化处理后的碳量子点(3份)共混均匀后,通过双螺杆挤出机熔融共混、挤出和切粒以制得苯乙烯类弹性体复合材料。然后注塑样条评估复合材料的力学性能和疏水性能。

89.实施例19

90.本实施例涉及苯乙烯类弹性体复合材料的制备,具体制备过程包括如下步骤:将实施例2中表面氟化处理后的sibs(97份)与实施例8中表面氟化处理后的碳纳米管(3份)共混均匀后,通过双螺杆挤出机熔融共混、挤出和切粒以制得苯乙烯类弹性体复合材料。然后注塑样条评估复合材料的力学性能和疏水性能。

91.实施例20

92.本实施例涉及苯乙烯类弹性体复合材料的制备,具体制备过程包括如下步骤:将实施例2中表面氟化处理后的sibs(97份)与实施例8中表面氟化处理后的石墨烯(3份)共混均匀后,通过双螺杆挤出机熔融共混、挤出和切粒以制得苯乙烯类弹性体复合材料。然后注塑样条评估复合材料的力学性能和疏水性能。

93.对比例1

94.本实施例涉及苯乙烯类弹性体和碳量子点复合材料的制备,具体制备过程与实施例20相同,区别仅在于:本实施例中采用未经表面氟化处理的苯乙烯类弹性体(sibs)和未经表面氟化处理的碳量子点。

95.对比例2

96.本实施例涉及苯乙烯类弹性体和碳纳米管复合材料的制备,具体制备过程与实施例20相同,区别仅在于:本实施例中采用未经表面氟化处理的苯乙烯类弹性体(sibs)和未经表面氟化处理的碳纳米管。

97.对比例3

98.本实施例涉及苯乙烯类弹性体和石墨烯复合材料的制备,具体制备过程与实施例20相同,区别仅在于:本实施例中采用未经表面氟化处理的苯乙烯类弹性体(sibs)和未经表面氟化处理的石墨烯。

99.对比例4

100.苯乙烯类弹性体经注塑样条评估其力学性能、疏水性能和蠕变性能。

101.对比例5

102.本实施例涉及苯乙烯类弹性体和石墨烯复合材料的制备,具体制备过程与实施例20相同,区别仅在于:本实施例中采用未经表面氟化处理的苯乙烯类弹性体(sibs)。

103.对比例6

104.本实施例涉及苯乙烯类弹性体和石墨烯复合材料的制备,具体制备过程与实施例20相同,区别仅在于:本实施例中采用未经表面氟化处理的石墨烯。

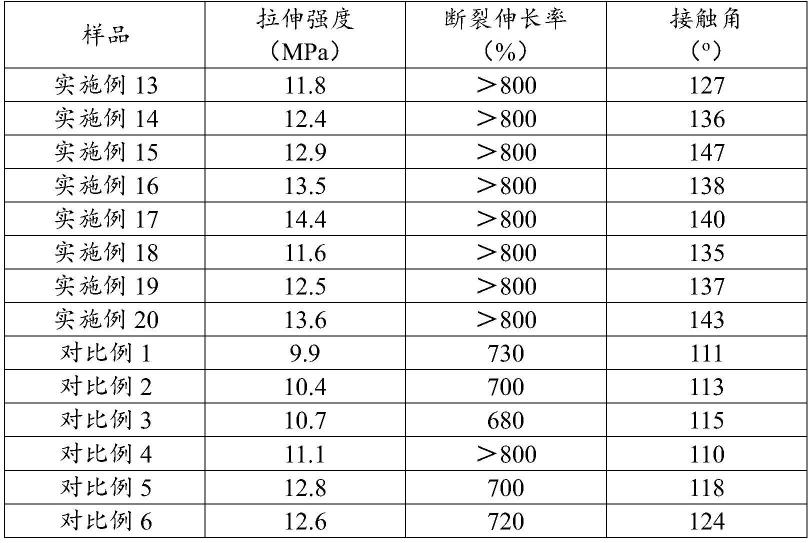

105.上述实施例13~实施例20及对比例1~对比例6制得的样条的力学性能和疏水性测试结果如下表1所示。其中,样条的力学性能可以由拉伸强度和断裂拉伸率体现,样条的疏水性能可以由接触角体现。表1表面氟化处理前后苯乙烯类弹性体/碳材料复合材料物性表

106.根据表1中实施例13~20与对比例4的数据比对分析可以看出,采用氟化处理后的苯乙烯类弹性体和碳材料制备获得的苯乙烯类弹性体复合材料相比于苯乙烯类弹性体,在力学性能(如拉伸强度)上略有提升,在疏水性能上具有显著提升。根据表1中实施例13~20与对比例1~3的数据比对分析可以看出,氟化处理后的苯乙烯类弹性体和碳材料制备获得的苯乙烯类弹性体复合材料相比于未经氟化处理的苯乙烯类弹性体和碳材料制备获得的苯乙烯类弹性体复合材料,在力学性能和疏水性能方面均有显著提升。

107.根据表1中实施例20、对比例3和对比例5的数据对比分析可以看出:当苯乙烯类弹性体(sibs)和碳材料(石墨烯)均未经过表面氟化处理时(即对比例3),所制得的苯乙烯类弹性体复合材料的力学性能和疏水性能相对较差;当仅对碳材料(石墨烯)进行表面氟化处理时(即对比例5),所制得的苯乙烯类弹性体复合材料的力学性能和疏水性能相对于对比例3略有提升;当苯乙烯类弹性体(sibs)和碳材料(石墨烯)均经过表面氟化处理时(即实施例20),所制得的苯乙烯类弹性体复合材料的力学性能和疏水性能相对于对比例3和对比例5均获得较大提升。

108.根据表1中实施例20、对比例3和对比例6的数据对比分析可以看出:当仅对苯乙烯类弹性体(sibs)进行表面氟化处理时(即对比例6),所制得的苯乙烯类弹性体复合材料的力学性能和疏水性能相对于对比例3略有提升;当苯乙烯类弹性体(sibs)和碳材料(石墨烯)均经过表面氟化处理时(即实施例20),所制得的苯乙烯类弹性体复合材料的力学性能和疏水性能相对于对比例3和对比例6均获得较大提升。

109.图3是根据本说明书一些实施例所示的部分样条的蠕变性能检测图。

110.在一些实施例中,可以对实施例14、16和17以及对比例4所制得的样条分别进行蠕变性能检测,以对比分析这些实施例所制得的苯乙烯类弹性体复合材料的蠕变性能。具体的,在相同温度下,分别对实施例14、16和17以及对比例4所制得的样条施加相同的载荷,检测获得各自的应变-时间曲线如图3所示。从图3中可以看出,实施例14、16和17的应变-时间曲线较为接近,且与对比例4的应变-时间曲线差别较大,由此可以得出实施例14、16和17相

对于对比例4,在蠕变性能上有明显提升。

111.本说明书实施例还涉及一种苯乙烯类弹性体复合材料,苯乙烯类弹性体复合材料可以采用本技术任一实施例提供的制备方法制备获得。在一些实施例中,苯乙烯类弹性体复合材料可以采用氟化处理后的苯乙烯类弹性体和碳材料通过共混制备获得。

112.本说明书实施例还涉及一种瓣膜,瓣膜可以采用本技术任一实施例提供的苯乙烯类弹性体复合材料制成。在一些实施例中,瓣膜可以包括二尖瓣瓣膜、三尖瓣瓣膜等。通过本说明书实施例的苯乙烯类弹性体复合材料制备方法制得的苯乙烯类弹性体复合材料具有较好的尺寸稳定性、耐蠕变性能、力学性能和疏水性,从而所制成的瓣膜也具有较强的尺寸稳定性、耐蠕变性能、力学性能和疏水性。瓣膜尺寸稳定性、耐蠕变性能和力学性能的提升,有助于瓣膜更稳定、长久的使用,进而保障患者安全。瓣膜疏水性能的提升,能够使得钙离子不易在瓣膜表面沉积,从而能够提升瓣膜的抗钙化性能。

113.在一些实施例中,本说明书实施例涉及的苯乙烯类弹性体复合材料还可以用于制造其他物件。例如,苯乙烯类弹性体复合材料可以用于制造人造器官(如人工心脏、人造皮肤等)、成人玩具、儿童玩具等等,本说明书对此不做限制。

114.上文已对基本概念做了描述,显然,对于本领域技术人员来说,上述详细披露仅仅作为示例,而并不构成对本说明书的限定。虽然此处并没有明确说明,本领域技术人员可能会对本说明书进行各种修改、改进和修正。该类修改、改进和修正在本说明书中被建议,所以该类修改、改进、修正仍属于本说明书示范实施例的精神和范围。

115.此外,除非权利要求中明确说明,本说明书所述处理元素和序列的顺序、数字字母的使用、或其他名称的使用,并非用于限定本说明书流程和方法的顺序。尽管上述披露中通过各种示例讨论了一些目前认为有用的申请实施例,但应当理解的是,该类细节仅起到说明的目的,附加的权利要求并不仅限于披露的实施例,相反,权利要求旨在覆盖所有符合本说明书实施例实质和范围的修正和等价组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1