抗紫外耐候性ASA树脂、共挤塑料制品、薄膜和制品的制作方法

抗紫外耐候性asa树脂、共挤塑料制品、薄膜和制品

1.本技术是申请日为2016年08月10日、申请号为201610651497.2、发明名称为《抗紫外耐候性asa树脂、共挤塑料制品、薄膜和制品》的分案申请。

技术领域

2.本发明涉及高分子asa树脂技术领域,具体涉及一种抗紫外耐候性asa树脂、共挤塑料制品、塑料薄膜和塑料制品。

背景技术:

3.随着目前科技发展和人们生活水平的不断提高,高分子材料越来越多的应用于日常生活中,例如,各种各样的生活塑胶制品,汽车配件,电器外壳等领域。尤其是对于一些长期暴露在外的塑胶产品,如门窗型材产品,一方面要求有光亮的外表,另一方面要求有较高的机械强度、抗冲击力和耐候性。

4.san即丙烯腈-苯乙烯共聚物材料是目前应用最为广泛的塑料之一,丙烯腈-苯乙烯共聚物具有高光泽、高透明、高冲击、良好的耐热性和机械性能,但抗冲及耐低温性能不好,因此通常用作各种日常生活用品。将丙烯酸树脂类橡胶体与丙烯腈、苯乙烯的接枝形成的共聚物即是asa树脂与abs相比,asa正是用不含不饱和双键的丙烯酸橡胶替代了abs中含有不饱和双键的丁二烯橡胶,因此,不但可抵抗紫外线照射引起的降解、老化、褪色,同时对大气中的氧化加工过程中的高温引起的分解或变色有了坚强保障,由此极大的提升了材料的抗老化与耐侯性能。根据测试结果,asa的抗老化性能是abs的10倍以上。现有的asa以掺混技术工艺生产,主要原料是asa粉和as树脂以及色料、抗氧化剂、内外润滑剂等。

技术实现要素:

5.有鉴于此,提供一种具有高抗紫外线、高耐候性和抗冲击性强的抗紫外耐候性asa树脂、塑料薄膜、共挤塑料制品和塑料制品。

6.为了实现上述发明目的,本发明提供以下技术方案:

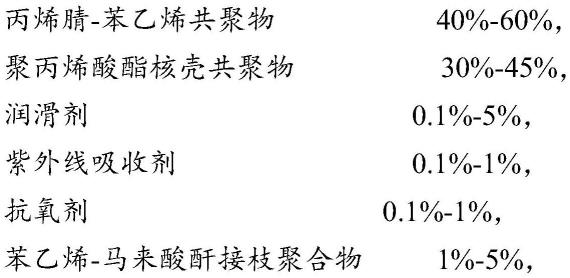

7.一种抗紫外耐候性asa树脂,其特征在于,以质量百分含量计,制备原料为:

[0008][0009]

各组分的质量百分比之和为100%;

[0010]

所述聚丙烯酸酯核壳共聚物是以聚丙烯酸丁酯为核,以甲基丙烯酸甲酯为壳,所

述聚丙烯酸酯核壳共聚物中丙烯酸丁酯所占质量百分数为90%以上,所述聚丙烯酸酯核壳共聚物中甲基丙烯酸甲酯所占质量百分数为10%以下;

[0011]

所述润滑剂为硅酮、乙撑双硬脂酰胺、季戊四醇硬脂酸脂、聚乙烯蜡、蒙旦蜡、环状结构的聚对苯二甲酸丁二酯或含大环寡聚酯结构的组合物,所述含大环寡聚酯结构的组合物还添加有催化剂;

[0012]

所述抗氧化剂为叔丁基对苯二酚、抗氧化剂1010或抗氧化剂168;

[0013]

所述紫外光吸收剂为二苯甲酮类化合物、苯并三唑类化合物、受阻胺光稳定剂或氰基丙烯酸酯类。

[0014]

优选的,所述asa树脂还包括质量百分含量为1-10%的云母粉。

[0015]

本发明还提供了一种塑料薄膜,所述塑料薄膜包含上述技术方案所述的抗紫外耐候性asa树脂。

[0016]

优选的,所述薄膜的厚度为0.1-6mm。

[0017]

优选的,所述薄膜的表面还包含可离型膜。

[0018]

本发明还提供了一种共挤塑料制品,包括第一共挤材料和第二共挤材料,所述第二共挤材料以共挤覆膜形式共挤于所述第一共挤材料表面,所述第二共挤材料是如上述技术方案所述的抗紫外耐候性asa树脂。

[0019]

优选的,所述第一共挤材料为pvc或塑木复合材料,所述抗紫外耐候性asa树脂先由机械造粒成型,再与第一共挤材料以共挤覆膜形式共挤成型。

[0020]

优选的,所述机械造粒成型的温度为180-220℃,粒径为220-250微米。

[0021]

本发明还提供了一种塑料制品,所述塑料制品包含如上述技术方案所述的抗紫外耐候性asa树脂。

[0022]

上述抗紫外耐候性asa树脂通过聚丙烯酸酯核壳共聚物(即pba-mma)与san共混形成,可明显提高asa树脂的耐候性和低温或常温抗冲击性,且不影响asa树脂的其他物理性能。asa树脂具有很高的抗紫外性能,容易加工,还具有优良的表面光洁度,保持良好的刚性,可广泛应用于各种共挤塑料制品或加工成型其他塑料制品中,包括但不限于asa膜。聚丙烯酸酯核壳共聚物通过甲基丙烯酸甲酯相容性,以及丙烯腈-苯乙烯共聚物接枝,形成asa树脂结构的接枝共聚物,抗紫外线强、耐候性优异。

具体实施方式

[0023]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0024]

本发明实施例提供一种抗紫外耐候性asa树脂,其包含如下质量百分含量的组份:

[0025]

丙烯腈-苯乙烯共聚物

ꢀꢀꢀꢀꢀ

28%-96%,

[0026]

聚丙烯酸酯核壳共聚物

ꢀꢀꢀꢀ

3%-70%,

[0027]

助剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.1%-5%,

[0028]

其中,所述聚丙烯酸酯核壳共聚物是以聚丙烯酸丁酯为核,以甲基丙烯酸甲酯为壳。

[0029]

具体地,所述asa树脂还包括质量百分含量为1-5%的苯乙烯-马来酸酐接枝聚合

物(简称为s-ma),其中,s-ma的加入能充分提高其配方中的各组分的相容性,在共挤成型时不析出,提高共挤层的附着力。所述asa树脂还包括质量百分含量为1-10%的云母粉,通过添加云母粉来达到哑光效果,尤其是将asa树脂用在日常用品、汽车部件或配件等,能形成更好的质感。

[0030]

优选地,丙烯腈-苯乙烯共聚物的含量为40-60%,聚丙烯酸酯核壳共聚物的含量优选为30-45%,更优选为35-40%。

[0031]

优选地,所述聚丙烯酸酯核壳共聚物中聚丙烯酸丁酯所占质量百分数为90%以上,甲基丙烯酸甲酯(mma)所占质量百分数为10%以下。所述聚丙烯酸酯核壳共聚物(简称为pba)的质量百分含量为18%-50%。所述聚丙烯酸酯核壳共聚物为橡胶颗粒,所述聚丙烯酸丁酯核的粒径为10-50微米。聚丙烯酸酯核壳共聚物有时也称为丙烯酸酯类共聚物(甲基丙烯酸甲酯-丙烯酸丁酯),也有称为丙烯酸酯核壳聚合物,外观为自由流动白色粉末,为核壳构造(csr),核是丙烯酸酯类聚合物橡胶(pba),壳是mma。丙烯酸酯类聚合物可以是丙烯酸酯类共聚物或均聚物。具体地,所述asa树脂通过机械造粒成型,造粒的粒径为220-250微米。

[0032]

具体地,所述助剂包括0.1-5wt%润滑剂、0.1-1wt%紫外线吸收剂和0.1-1wt%抗氧剂。优选地,所述润滑剂优选为硅酮、乙撑双硬脂酰胺或季戊四醇硬脂酸脂、聚乙烯蜡、蒙旦蜡、环状结构的聚对苯二甲酸丁二酯、含大环寡聚酯结构的组合物,所述含大环寡聚酯结构的组合物还添加有催化剂,所述抗氧化剂为叔丁基对苯二酚、抗氧化剂1010或抗氧化剂168,所述紫外光吸收剂为二苯甲酮类化合物、苯并三唑类化合物、受阻胺光稳定剂或氰基丙烯酸酯类。优选地,抗紫外耐候性asa树脂还可添加有各种颜料,例如,包括但不限于有机颜料、无机颜料等,以形成所需色彩的asa树脂。应用时,即可制成彩色塑料制品或薄膜,以及彩色asa树脂的共挤覆膜,以适应实际环境需求。

[0033]

聚丙烯酸酯核壳共聚物中,mma可以使核壳结构共聚物和丙烯腈-苯乙烯共聚物有较好的相溶性,使丙烯酸酯类核与丙烯腈-苯乙烯共聚物接枝,形成高抗紫外线、高耐候性的asa树脂。asa树脂通过聚丙烯酸酯核壳共聚物与san共混形成,可明显提高asa树脂的耐候性和低温或常温抗冲击性,且不影响asa树脂的其他物理性能,使得asa树脂更容易加工,具有优良的表面光洁度,保持良好的刚性,可广泛应用于各种共挤塑料制品或加工成型其他塑料制品中。

[0034]

本发明实施例另一方面还提供一种塑料薄膜,所述塑料薄膜包含如上所述的抗紫外耐候性asa树脂。具体成型时,将上述配方各成分共混后,在高速搅拌机中搅拌混合均匀后,再进行造粒,将造粒的树脂通过挤出成型机加热熔融,并拉伸成型薄膜。塑料薄膜单独成型,可以是片材形式,有一定的厚度,也可以是吹塑成型,厚度较薄。优选地,塑料薄膜的厚度为0.1-6毫米。

[0035]

进一步地,在某些应用中,可以将抗紫外耐候性asa树脂与其它基膜一起拉伸成型。实际应用中,为适应产品色彩或图案需要,可以在薄膜成型后进一步印刷图案或纹理。薄膜表面还可有离型膜,在应用时,撕掉离型膜,直接塑料薄膜结合于特定产品表面,例如,门框、门窗、汽车用品、汽车配件、汽车装饰品、塑料瓦砖等产品表面,以保护这些塑料产品,可以耐受较恶劣气候以及较强紫外辐射,具有广泛的前景。

[0036]

本发明实施例还提供一种由上述asa树脂共挤成型的共挤塑料制品,其包括第一

共挤材料和第二共挤材料,第二共挤材料以覆膜形式形成于所述第一共挤材料表面,所述第二共挤材料是上述asa树脂。第一共挤材料为聚合物材料或者说塑料,优选为pvc、木塑复合材料、聚氯已烯(upvc)或pmma等。其中,第一共挤材料成型出制品的本体结构,而asa树脂覆膜形式形成于本体结构的表面。以异型塑钢门窗为例,第一共挤材料以pvc为门窗异型型材,造粒的asa树脂以覆膜形式共挤形成于型材表面,通常是用于装饰的一个或多个表面(例如添加有颜料时,形成彩色耐候asa树脂)。其中,asa树脂薄膜与pvc异型材粘贴性极佳,不易脱层,韧性佳,抗冲性高,流动性极好,在共挤过程中其共挤层即使在最薄也能均匀一致,而现有的一些薄膜材料例如pet等不易加工,共挤不均匀,结合力差。通过采用耐候性asa树脂表面覆膜,提高产品耐候性,耐温性能,耐刮花性,抗紫外性,表面更加光泽明亮。

[0037]

上述asa树脂可制成各种塑料制品,包括但不限于pvc异型材、pvc塑料门窗、pvc瓦、pvc塑木板材、pvc塑木异型材、pvc塑料瓦;也可用于注塑,例如户外产品、汽车部件等,还可用于家用电器中的塑胶件、家庭用品、家电用品、电脑及其配件、音响制品、家私、玩具、汽车内饰件、灯罩、灯具、运输工具内饰件、遮阳板、化妆盒、工艺品、装饰品、美发用品等。上述抗紫外耐候性asa树脂通常机械造粒成型,造粒的粒径为220-250微米。抗紫外耐候性asa树脂造粒后,在与其它材料共混或者自身挤出或共挤成型时,具有甲基丙烯酸甲酯的壳结构能与其它组份相溶,易于成型。

[0038]

以下通过多个实施例来举例说明抗紫外耐候性asa树脂的各种组成及其制备方法,以及其性能等方面。

[0039]

实施例1~9、空白例和对比例

[0040]

按照如下表1所示的配方将各组份共混合后,在高速搅拌机中搅拌混合均匀后,一起加入到造粒机中,保持温度在180℃-220℃下进行造粒,得到抗紫外耐候性asa树脂。将抗紫外耐候性asa树脂造粒成型后,测试抗紫外耐候性asa树脂颗粒的各项性能,具体如下表1和2所示。

[0041]

表1各实施例和对比例中组成及其质量百分含量

[0042]

序号sanpba-mmas-ma润滑剂防紫外光剂抗氧化剂云母实施例19051.00.10.20.20实施例280151.50.20.20.10实施例375202.00.50.40.10实施例470252.50.50.60.41实施例5653030.50.50.50.5实施例660353.50.80.50.20.5实施例753404.50.80.10.61实施例847404.50.80.10.67实施例930564.50.800.28对比例15040(pba)40.50.20.35对比例25535(pmma)40.50.40.15对比例3553500.50.40.14

[0043]

表2各实施例和对比例性能参数比对

[0044][0045]

由上述表中各实施例的组成含量及其性能参数比较可知,丙烯腈-苯乙烯共聚物的含量在40-60%,聚丙烯酸酯核壳共聚物的含量在35-40%范围内,具有较好的抗紫外光性能和耐候性,在实施例7-9中,即使抗紫外剂用量极少甚至没有,也不影响本产品的抗紫外光性能和耐候性,而且实施例6和7具有较好的抗冲击性,拉伸性能也明显增强,而在实施例8,在添加了较多含量云母之后,出现较好的哑光效果。

[0046]

需要说明的是,本发明并不局限于上述实施方式,根据本发明的创造精神,本领域技术人员还可以做出其他变化,这些依据本发明的创造精神所做的变化,都应包含在本发明所要求保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1