一种五复合胶料结构的胎面型胶、制备方法和采用该胎面型胶的轮胎与流程

1.本发明属于轮胎、橡胶等行业的应用领域,涉及到一种五复合胶料结构的胎面型胶、制备方法和采用该胎面型胶的轮胎。

背景技术:

2.在我国现阶段,目前电动汽车是比较庞大的市场,于纯电动汽车而言,续驶里程是一个很重要的性能指标,但续驶里程的提高恐怕还是主要得靠其他方向的突破,低滚阻轮胎可以给续驶里程锦上添花。只有减小轮胎滚动阻力才是最切实可行的电动汽车轮胎设计途径,相关研究结果表明,轮胎的模具、花纹设计和轮胎结构和材料均对轮胎滚动阻力有影响。克服轮胎滚动阻力消耗的燃油占汽车总油耗的14.4%,而仅由胎面产生的滚动阻力就占轮胎滚动阻力的49%。由胎面直接造成的油耗约占7.1%。降低胎面的滚动阻力并保证抗湿滑性能良好将是电动汽车轮胎最基本的要求。

技术实现要素:

3.为了解决上述的技术问题,本发明的目的是提供一种五复合胶料结构的胎面型胶,该胎面型胶通过两种上下层不同的胎面胶组合形式来控制滚阻和操控,硫化后可以提供低滚阻高湿抓,操控性能好的轮胎。

4.为了实现上述的目的,本发明采用了以下的技术方案:

5.一种五复合胶料结构的胎面型胶,该胎面型胶包括上层胎面胶,下层胎面胶,基部胶,胎肩胶和导电胶,上层胎面胶,下层胎面胶和基部胶依次由外向内侧设置构成胎面层,所述的上层胎面胶采用低滚阻和低生热橡胶组合物;下层胎面胶采用低滚阻、操控好、磨耗低和抗撕裂的橡胶组合物;所述的胎肩胶设置在胎面层的横向两侧,导电胶位于胎面层的中心的一侧,导电胶由外向内贯穿上层胎面胶,下层胎面胶和基部胶设置;

6.所述上层胎面胶组合物选用天然橡胶30-50phr;溶聚丁苯橡胶a 5-30phr;溶聚丁苯橡胶b40-80phr;填充白炭黑50-80phr;炭黑0.5-10phr;巯基硅烷偶联剂4-8phr;α甲基苯乙烯树脂2-10phr,zno为2.0-4.0量份,硬脂酸为1.0-3.0重量份;6ppd为1.5-3.0重量份,微晶蜡为1.0-3.5重量份;橡胶硫化剂采用硫磺、促进剂cz和促进剂tbztd:硫磺 1.0-3.0重量份,硫化促进剂cz1.5-3.0重量份,促进剂tbztd0.1-0.5重量份;所述溶聚丁苯橡胶a中苯乙烯的质量占聚合物总重的20-30%,乙烯基的质量占丁二烯总重的50-60%,所述溶聚丁苯橡胶b中苯乙烯的质量占聚合物总重的40-50%,乙烯基的质量占丁二烯总重的 20-40%;填充白炭黑的氮吸附比表面积(bet)为200m2/g以上;炭黑的粒径大小在20-25nm;

7.下层胎面橡胶组合物选用天然橡胶20-90phr,锂系炭黑改性低滚阻顺丁橡胶10-80phr,炭黑10-60phr;zno为2.0-6.0量份,硬脂酸为1.0-3.0重量份;6ppd为1.0-3.0重量份,微晶蜡为1.0-3.0重量份;硫磺1.0-3.0重量份,硫化促进剂ns1.0-3.0重量份;炭黑的粒径大小在45-50nm;

8.基部胶橡胶组合物选用天然橡胶50-90phr,普通乳聚丁苯橡胶10-50phr,炭黑 10-65phr;zno为2.0-6.0量份,硬脂酸为1.0-3.0重量份;6ppd为1.0-3.0重量份,微晶蜡为1.0-3.0重量份;橡胶硫化剂采用硫磺、促进剂ns:硫磺1.0-3.0重量份,硫化促进剂 ns1.0-3.0重量份;炭黑的粒径大小在45-50nm;

9.导电胶橡胶组合物选用普通乳聚丁苯橡胶30-85phr,普通乳聚丁苯橡胶15-70phr,碳纳米管1-10phr;zno为2.0-6.0量份,硬脂酸为1.0-3.0重量份;6ppd为1.0-3.0重量份,微晶蜡为1.0-3.0重量份;硫磺1.0-3.0重量份,硫化促进剂cz1.0-3.0重量份,碳纳米管bet 为230m2/g-260m2/g。

10.作为优选,所述上层胎面胶组合物选用天然橡胶30-40phr;溶聚丁苯橡胶a10-20phr;溶聚丁苯橡胶b50-70phr;填充白炭黑60-70phr;炭黑3-8phr;巯基硅烷偶联剂5-6phr;α甲基苯乙烯树脂3-8phr,zno为2.0-4.0量份,硬脂酸为1.0-3.0重量份;6ppd为1.5-3.0 重量份,微晶蜡为1.0-3.5重量份;橡胶硫化剂采用硫磺、促进剂cz和促进剂tbztd:硫磺 1.0-3.0重量份,硫化促进剂cz1.5-3.0重量份,促进剂tbztd0.1-0.5重量份;所述溶聚丁苯橡胶a中苯乙烯的质量占聚合物总重的20-30%,乙烯基的质量占丁二烯总重的50-60%,所述溶聚丁苯橡胶b中苯乙烯的质量占聚合物总重的40-50%,乙烯基的质量占丁二烯总重的 20-40%;填充白炭黑的氮吸附比表面积(bet)为200m2/g以上;炭黑的粒径大小在20-25nm;

11.下层胎面橡胶组合物选用天然橡胶40-70phr,锂系炭黑改性低滚阻顺丁橡胶30-60phr,炭黑30-50phr;zno为2.0-6.0量份,硬脂酸为1.0-3.0重量份;6ppd为1.0-3.0重量份,微晶蜡为1.0-3.0重量份;硫磺1.0-3.0重量份,硫化促进剂ns1.0-3.0重量份;炭黑的粒径大小在45-50nm;

12.基部胶橡胶组合物选用天然橡胶60-80phr,普通乳聚丁苯橡胶20-40phr,炭黑 30-60phr;zno为2.0-6.0量份,硬脂酸为1.0-3.0重量份;6ppd为1.0-3.0重量份,微晶蜡为1.0-3.0重量份;橡胶硫化剂采用硫磺、促进剂ns:硫磺1.0-3.0重量份,硫化促进剂 ns1.0-3.0重量份;炭黑的粒径大小在45-50nm;

13.导电胶橡胶组合物选用普通乳聚丁苯橡胶40-75phr,普通乳聚丁苯橡胶25-60phr,碳纳米管2-8phr;zno为2.0-6.0量份,硬脂酸为1.0-3.0重量份;6ppd为1.0-3.0重量份,微晶蜡为1.0-3.0重量份;硫磺1.0-3.0重量份,硫化促进剂cz1.0-3.0重量份,碳纳米管bet 为230m2/g-260m2/g。

14.作为优选,所述的上层胎面胶mh 21.0-22.0dm,拉伸强度19.0-20.0mpa,断裂伸长率470-480%,邵氏硬度为65-70,tan at 60℃为0.070-0.080;下层胎面胶mh 20.0-21.0 dm,拉伸强度21.0-22.0mpa,断裂伸长率450-460,邵氏硬度为62-65,tan at 60℃为 0.040-0.055。

15.作为优选,所述的基部胶mh 14.0-15.0dm,拉伸强度22.0-23.0mpa,断裂伸长率 530-540%,邵氏硬度为57-60,tan at 60℃为0.070-0.080;胎肩胶mh 10.0-11.0dm,拉伸强度16.0-17.0mpa,断裂伸长率550-560%,邵氏硬度为50-55,tan at 60℃为 0.10-0.11;导电胶mh 14.0-15.0dm,拉伸强度18.0-19.0mpa,断裂伸长率530-540%,邵氏硬度为65-70,tan at 60℃为0.15-0.20。

16.作为优选,所述下层胎面胶和基部胶设计为梯形,宽度大于上层胎面胶。

17.作为优选,所述上层胎面胶的厚度占胎面层厚度的50-60%;下层胎面胶的厚度占胎面层厚度的30-40%,基部胶的厚度占胎面层厚度的5-15%。

18.作为优选,所述上层胎面胶的中间平整,两侧向上隆起,两侧端部与胎肩胶等高,隆起部的最高高度为平整部1.4-1.8倍。

19.作为优选,所述胎肩胶为截面为钝角三角形的胶条,拼接设置在胎面层的横向两侧,胎肩胶的高度为胎面层中心高度的0.6-0.8。本发明胎面肩部设计成斜坡形式,采用减薄设计,可以降低轮胎胎肩部位的生热及胎肩能量损耗,同时减少了轮胎成品胎面部位的生热,提升耐久性能。

20.作为优选,所述导电胶为柱形胶条,设置在胎面层中心的右侧。

21.进一步,本发明还提供了一种轮胎,该轮胎包括胎面部分、胎侧部分、带束层部分和胎圈部分,其特征在于,胎面部分由所述的胎面型胶硫化制备得到。

22.本发明由于采用了上述的技术方案,该胎面型胶通过两种上下层不同的胎面胶组合形式来控制滚阻和操控,硫化后可以提供低滚阻高湿抓,操控性能好的轮胎。能够有效降低轮胎滞后损失的同时兼顾轮胎湿地抓着性能。

附图说明

23.图1为本发明胎面型胶的结构示意图。

24.图2为四复合胎面型胶的结构示意图。

25.图3为本发明轮胎的结构示意图。

26.图4为本发明实施例的胎面花纹。

具体实施方式

27.下面结合附图对本发明的具体实施方式做一个详细的说明。

28.如图1所示的一种五复合胶料结构的胎面型胶,该胎面型胶包括上层胎面胶11,下层胎面胶12,基部胶13,胎肩胶14和导电胶15,上层胎面胶11,下层胎面胶12和基部胶13依次由外向内侧设置构成胎面层,所述的上层胎面胶11采用低生热橡胶组合物,下层胎面胶12 采用低滚阻、操控好、耐磨且耐撕裂的橡胶组合物;所述下层胎面胶12和基部胶13设计为梯形,宽度大于上层胎面胶11。所述上层胎面胶11的厚度占胎面层厚度的55%;下层胎面胶12的厚度占胎面层厚度的35%,基部胶13的厚度占胎面层厚度的10%。

29.如图1所示,所述上层胎面胶11的中间平整,两侧向上隆起,两侧端部与胎肩胶14等高,隆起部的最高高度为平整部1.6倍。所述的胎肩胶14设置在胎面层的横向两侧,所述胎肩胶14为截面为钝角三角形的胶条,拼接设置在胎面层的横向两侧,胎肩胶14的高度为胎面层中心高度的0.72。本发明胎面肩部设计成斜坡形式,采用减薄设计,可以降低轮胎胎肩部位的生热及胎肩能量损耗,同时减少了轮胎成品胎面部位的生热,提升耐久性能。所述导电胶15为柱形胶条,设置在胎面层中心的右侧。导电胶15由外向内贯穿上层胎面胶11,下层胎面胶12和基部胶13设置。

30.上层胎面胶11橡胶组合物的配方如下:

31.天然橡胶35phr;溶聚丁苯橡胶a(苯乙烯的质量占聚合物总重的25%,乙烯基的质量占丁二烯总重的55%)20phr;溶聚丁苯橡胶b(苯乙烯的质量占聚合物总重的45%,乙烯

基的质量占丁二烯总重的30%)55phr;填充白炭黑(氮吸附比表面积(bet)为200m 2/g以上)70phr;炭黑(粒径大小在20~25nm)2.0phr;新型巯基硅烷偶联剂5.0phr;α甲基苯乙烯树脂6.0phr,此外,橡胶组合物中还包含橡胶活性剂、橡胶防老剂和橡胶硫化剂,其中橡胶活性剂采用氧化锌(zno)和硬脂酸:zno为2.0量份,硬脂酸为2.0重量份;橡胶防老剂采用防老剂6ppd、微晶蜡:6ppd为2.0重量份,微晶蜡为2.0重量份;橡胶硫化剂采用硫磺、促进剂cz和促进剂tbztd:硫磺1.0重量份,硫化促进剂cz 2.00重量份,促进剂tbztd0.5重量份。

32.下层胎面胶12橡胶组合物的配方如下:

33.天然橡胶60phr,锂系炭黑改性低滚阻顺丁橡胶40phr,炭黑(粒径大小在45~50nm)50phr;此外,橡胶组合物中还包含橡胶活性剂、橡胶防老剂和橡胶硫化剂,其中橡胶活性剂采用氧化锌(zno)和硬脂酸:zno为3.0量份,硬脂酸为2.0重量份;橡胶防老剂采用防老剂6ppd、微晶蜡:6ppd为1.5重量份,微晶蜡为2.0重量份;橡胶硫化剂采用硫磺、促进剂ns:硫磺1.5 重量份,硫化促进剂ns 2.0重量份。

34.基部胶13橡胶组合物的配方如下:

35.天然橡胶70phr,普通乳聚丁苯橡胶30phr,炭黑(粒径大小在40~50nm)50phr;此外,橡胶组合物中还包含橡胶活性剂、橡胶防老剂和橡胶硫化剂,其中橡胶活性剂采用氧化锌(zno) 和硬脂酸:zno为3.0量份,硬脂酸为2.0重量份;橡胶防老剂采用防老剂6ppd、微晶蜡:6ppd 为2.0重量份,微晶蜡为2.0重量份;橡胶硫化剂采用硫磺、促进剂ns:硫磺2.0重量份,硫化促进剂ns 2.0重量份。

36.导电胶15橡胶组合物的配方如下:

37.普通乳聚丁苯橡胶65phr,普通乳聚丁苯橡胶35phr,碳纳米管(bet为230m 2/g~260m 2/g)5.0phr;此外,橡胶组合物中还包含橡胶活性剂、橡胶防老剂和橡胶硫化剂,其中橡胶活性剂采用氧化锌(zno)和硬脂酸:zno为3.0量份,硬脂酸为2.0重量份;橡胶防老剂采用防老剂6ppd、微晶蜡:6ppd为2.0重量份,微晶蜡为2.0重量份;橡胶硫化剂采用硫磺、促进剂ns:硫磺2.0重量份,硫化促进剂ns2.0重量份。

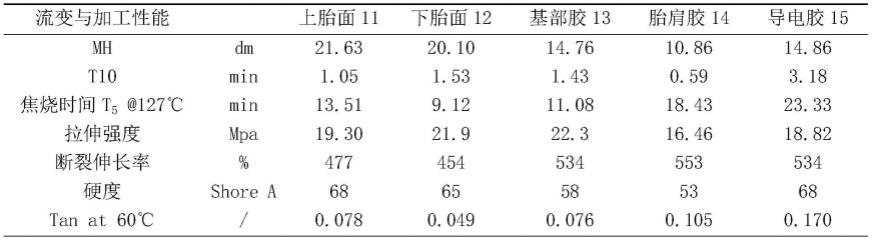

38.表1 11-15橡胶组合物流变与物理性能对比

[0039][0040]

上述表1中,mh:该值越大,模量越高;t10:该值越大,胶料起硫越慢;焦烧时间t5:该值越大,胶料加工越安全;拉伸强度&拉断伸长率:该值越大,胶料增强性越好;硬度:该值越大,硬度越高;动态力学分析仪(dma)为轮胎行业一般以tanδat 60℃值表征硫化橡胶的滚动阻力,该值越低,滚动阻力越低,测试条件:30~80℃,7%预应变,2%动应变,2℃

[0041]

/min。

[0042]

本发明的五复合胎面是将上层胎面胶11、下层胎面胶12、基部胶13、胎肩胶14、导电胶15分别经各自螺杆挤出机进胶口进胶,然后经各自的螺杆挤出机及流道挤出后,通过

预口型部件压出并排列成预置形状,最后共同通过挤出口型部件,复合压出五复合胎面。

[0043]

本专利可通过复合压出的方式,仅需调整压出流道,即可将五种胶料复合成胎面部件,工艺简单。本专利提供的五种橡胶组合物,即具有各自的特点,又考虑了五种胶料的相互配合,五种胶料在复合压出后,经成型及硫化工序,五种胶料之间的界面相互交联,实际使用中不会出现不同胶料分离的问题。

[0044]

如图3所示,一种轮胎,该轮胎包括胎面部分、胎侧部分、带束层部分和胎圈部分,其特征在于,胎面部分由所述的胎面型胶硫化制备得到。

[0045]

其中对比例为四复合胎面轮胎(胎面型胶如图2所示),实施例1、2为五复合胎面轮胎 (胎面型胶如图1所示)。此胎面已应用到相应的花纹上如图4,按照相关国家标准测试方法对轮胎进行室内性能测试,高速耐久均以达标,滚阻实施例1,实施例2和对比例均有下降,所有测试结果都以对比例为100基准计算,测试值(相对值)=实施例测试值/对比例测试值

×

100,具体测定结果如表1、2所示,试制规格为245/45zr19的轮胎,测试室内各项性能及实车滚动阻力与湿地抓着性能,具体对比见下表:

[0046]

表2为对比例和实施例室内测试性能对比

[0047][0048]

上述表2中,整体刚性:该值越大,整体刚性较强,轮胎实车测试性能有利操控,直线稳定性好,反应灵敏度好;侧偏刚度:该值越大,轮胎的操控性好,具体结合实车测试。

[0049]

表3为对比例和实施例滚动阻力与湿地玄武岩制动距离性能对比

[0050][0051]

上述表3中,滚阻性能:该值越小,滚动阻力越低;干、湿地玄武岩制动距离:该值越小,湿地抓着力越优。

[0052]

结合表2,3,通过对比例与实施例可看出,五复合胎面设的兼顾了滚阻和湿抓性能,轮胎操控性能较好。

[0053]

以上为对本发明实施例的描述,通过对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的。本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施列,而是要符合与本文所公开的原理和新颖点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1