一种高纯乙烯制备方法与流程

1.本发明属于气体纯化领域,特别涉及一种高纯乙烯制备方法。

背景技术:

2.高纯乙烯属于电子特中气体领域,主要应用于半导体行业。在半导体领域,高纯乙烯用于化学气相沉积制作碳膜,纯度要求99.999%(体积分数)及以上。相比于甲烷,乙烯的碳膜沉积速率高,沉积压力和温度低;相比于乙炔,乙烯沉积碳膜有序度较高,乙炔cvd出口容易被污染物沥青覆盖。

3.乙烯在101.325kpa时沸点为-103.68℃,凝固点为-169.14℃,临界温度为9.21℃,常温常压下为无色无毒、略有特殊臭味的可燃气体,空气中爆炸范围为2.7%~36%,乙烯具有双键,性质活泼,可以发生加成、氧化、取代、聚合等反应。乙烯是石油化工及基本有机化工的重要原料,产量最大、用途最广的烯烃。

4.工业上乙烯生产方法主要有烃类裂解法、炼厂气回收、烃类脱氢;早期也采用过乙醇脱水的方式制乙烯。这些方法得到的乙烯需要进一步提纯得到工业乙烯原料,目前常用的乙烯分离提纯方式为深冷精馏分离法和吸附分离法。深冷精馏分离根据乙烯中轻组分(氢气、氮气、氧气、一氧化碳、甲烷)及不同碳原子数烃(乙烷、乙炔、丙烷、丙烯及碳四以上烃)的相对挥发度不同进行分离,低温深冷精馏技术成熟、操作稳定,是目前应用最广的工业分离技术。吸附分离以活性碳、硅胶、分子筛等固体吸附剂对不同组分选择性吸附和脱附的原理,对乙烯进行分离提纯。

5.工业提纯乙烯最高只能做到99.95%(体积分数)纯度,还远远不能满足半导体行业对乙烯纯度的要求,因此需要进一步提纯乙烯以满足半导体行业的纯度要求。目前高纯乙烯生产非常少,并且得到高纯乙烯是以高能耗、高消耗为代价,导致高纯乙烯生产成本增加,经济效益较差。随着国家节能降耗减排要求日益严苛,需要对高纯乙烯提纯工艺进行改进,在节能降耗方面进一步提升。

技术实现要素:

6.为解决上述技术问题,本发明公开了一种节能减排的高纯乙烯制备方法,采用吸附和精馏结合并且预冷原料和预热二级精馏进料的方式,充分利用原料和装置本身能量的方式对乙烯进行提纯得到高纯乙烯(体积分数大于99.999%),比传统工艺能耗降低33%左右;同时尾气排放进行回收得到工业乙烯,不产生尾气,达到减排的目标。

7.本发明的技术方案是:一种高纯乙烯制备方法,具有以下步骤:

8.1)、气化:将工业乙烯原料增压后送入原料气化器进行气化;

9.2)、初步净化提纯:将气化后的工业乙烯原料送入吸附柱进行初步净化提纯,进入吸附柱后,吸附剂将乙烯原料中的水、乙炔、二氧化碳脱除至指标要求,并脱除大部分碳3及以上烃类;

10.3)、预冷液化:经吸附柱初步净化的乙烯进入原料预冷器,在预冷器中与来自一级

精馏塔和二级精馏塔的塔顶物料和塔底物料换热,将原料预冷液化;

11.4)、进一级精馏塔:预冷液化后的乙烯进入一级精馏塔,塔顶物料和塔底物料进入原料预冷器与原料换热,塔顶物料换热后进入工业乙烯总管,塔底物料换热气化后进入二级精馏塔底;在此环节经预冷液化后的乙烯进入一级精馏塔顶提供冷量,降低一级精馏塔顶冷凝器负荷,实现节能降耗;

12.5)、进二级精馏塔:一级塔底物料经原料预冷器与原料换热后,进入二级精馏塔;塔顶物料和塔底物料进入原料预冷器与原料乙烯换热后,塔底物料进入工业缓冲罐,塔顶产品物料进入产品缓冲罐;该步骤中,原料乙烯可以为二级精馏塔釜提供热量,降低二级精馏塔再沸器负荷,实现节能降耗;

13.6)、分流及分装:工业缓冲罐中的乙烯经工业乙烯压缩机增压后充装到工业乙烯钢瓶,达到充装重量或压力后自动停止充装,得到工业乙烯;此处将装置排放的乙烯进行回收,达到减排的目的;

14.产品缓冲罐中的高纯乙烯经产品压缩机增压后充装到高纯产品钢瓶,达到充装重量或压力后自动停止充装,得到高纯乙烯产品。

15.其中,第1)步的工业乙烯原料增压至0.8~1.6mpag。

16.其中,第1)步中,气化出口的乙烯温度为-50℃~-10℃,流量5~20kg/h。

17.其中,第2)步的吸附温度为-50℃~-10℃,吸附压力-50℃~-10℃,吸附剂为硅胶、活性炭、分子筛、沸石中的一种或几种混合,吸附剂颗粒直径3-5mm。

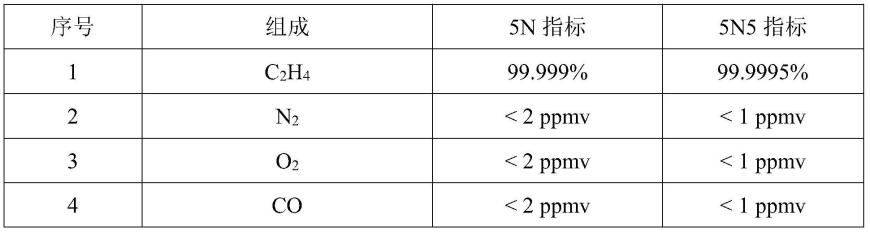

18.其中,第2步的指标见表1。

19.表1乙烯产品coa

[0020][0021][0022]

其中,第3)步中的预冷温度为-48~-40℃。

[0023]

其中,第4)步中,一级精馏塔塔顶操作压力0.65~1.4mpag,塔底操作压力0.7~1.45mpag,精馏塔顶温度为-60℃~-50℃;塔底温度为-63~-49℃,精馏塔顶排出不凝气流量为0.5~2kg/h,塔底物料流量为5~19.5kg/h。

[0024]

其中,第4)步中,塔底物料预热到5~10℃后进入工业乙烯总管,塔顶产品物料预热到-10~5℃气化后进入二级精馏塔底。

[0025]

其中,第5)步中,二级精馏塔塔顶操作压力0.55~1.35mpag,塔底操作压力0.6~1.4mpag,精馏塔顶温度为-75℃~-65℃,塔底温度为-70~-60℃,精馏塔顶产品为高纯乙烯(体积分数大于99.999%)流量为4~18kg/h,塔底物料流量为0.5~2kg/h。

[0026]

其中,第5)步中,塔底物料预热到5~10℃后进入工业缓冲罐,塔顶产品物料预热到-10~5℃进入产品缓冲罐。

[0027]

本发明采用工业乙烯为原料首先进行低温吸附,原料经气化器气化后进入吸附柱,将水、乙炔、二氧化碳脱除至指标要求下,并脱除大部分碳3及以上烃类。经过吸附后的乙烯与一级精馏和二级精馏塔顶及塔底物料换热预冷后进入一级精馏塔顶部。在一级精馏塔中进行分离提纯,塔顶排出不凝气(氢气、氮气、氧气、一氧化碳、甲烷),塔底物料和塔顶物料经原料预冷器与原料换热后,塔顶不凝气进入工业乙烯总管,塔底物料进入二级精馏塔底部。在二级精馏塔内分离塔顶得到高纯乙烯产品、塔底物料和高纯乙烯产品也进入原料预冷器与原料换热后,塔底物料进入工业乙烯总管,塔顶产品进入产品缓冲罐经压缩机增压后充装到钢瓶中,得到高纯乙烯产品。工业乙烯总管经缓冲罐和增压后充装到工业乙烯钢瓶。实现装置的能量利用和排放回收,达到节能降耗,减排的目标。

[0028]

本发明采用吸附和精馏结合并且节能预冷原料和预热二级精馏进料的方式,原料工业乙烯本身温度较低,气化后即可进入吸附柱进行吸附,使得低温吸附不需要额外供应冷量,另外吸附后的乙烯温度升高,使用精馏装置物料的冷量,将原料预冷液化以降低冷凝器负荷;二级精馏进料气化降低再沸器负荷,故能够充分利用装置本身的能量对乙烯进行提纯得到高纯乙烯(体积分数大于99.999%)。本发明的节能工艺可以比传统没有节能的工艺能耗降低33%左右。同时,尾气回收得到工业乙烯,不产生尾气,达到减排放的目标。

具体实施方式

[0029]

下面结合具体实施例对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

[0030]

一种高纯乙烯制备方法,步骤如下:

[0031]

1、启动原料泵,经工业乙烯原料增压至0.8~1.6mpag后将工业乙烯原料送入原料气化器将进行气化,控制气化温度气出口乙烯温度温-50℃~-10℃,流量5~20kg/h,经气化后原料进入吸附柱进行初步提纯;

[0032]

2、经气化后的原料进入吸附柱后,吸附剂根据对不同组分的选择性吸附,将水、乙炔、二氧化碳脱除至指标要求,并脱除大部分碳3及以上烃类;吸附温度为-50℃~-10℃,吸附压力-50℃~-10℃,吸附剂为硅胶、活性炭、分子筛、沸石等一种或几种混合,吸附剂颗粒直径3-5mm;乙烯经吸附得到初步净化提纯后进入原料预冷器;

[0033]

3、经吸附柱初步净化的乙烯进入原料预冷器,在预冷器中与来自一级精馏塔和二级精馏塔的塔顶物料和塔底物料换热,将原料预冷液化,温度为-48~-40℃;经预冷液化后乙烯进入一级精馏塔顶,液化后的乙烯进入塔顶后提供冷量,降低一级精馏塔顶冷凝器负荷,实现节能降耗;

[0034]

4、预冷液化后的乙烯进入一级精馏塔,精馏塔塔顶操作压力0.65~1.4mpag,塔底操作压力0.7~1.45mpag,精馏塔顶温度为-60℃~-50℃,塔底温度为-63~-49℃,精馏塔顶排出不凝气流量为0.5~2kg/h,塔底物料流量为5~19.5kg/h;塔顶物料和塔底物料进入

原料预冷器,都与原料换热后,塔顶物料预热到5~10℃后进入工业乙烯总管,塔底物料预热到-45~-35℃气化后进入二级精馏塔底可以为二级精馏塔釜提供热量,降低二级精馏塔再沸器负荷,实现节能降耗;

[0035]

5、一级精馏塔底物料经原料预冷器与原料换热后,进入二级精馏塔,精馏塔塔顶操作压力0.55~1.35mpag,塔底操作压力0.6~1.4mpag,精馏塔顶温度为-75℃~-65℃;塔底温度为-70~-60℃,精馏塔顶产品为高纯乙烯(体积分数大于99.999%),流量为4~18kg/h,塔底物料流量为0.5~2kg/h;塔顶物料和塔底物料进入原料预冷器,都与原料换热后,塔底物料预热到5~10℃后进入工业缓冲罐,塔顶产品物料预热到-10~5℃进入产品缓冲罐;

[0036]

6、工业缓冲罐中的乙烯经工业乙烯压缩机增压后充装到工业乙烯钢瓶,达到充装重量或压力后自动停止充装,得到工业乙烯,将装置排放的乙烯进行回收,达到减排的目的;

[0037]

7、产品缓冲罐中的高纯乙烯经产品压缩机增压后充装到高纯产品钢瓶,达到充装重量或压力后自动停止充装,得到高纯乙烯产品。

[0038]

本发明采用吸附和精馏结合并且节能预冷原料和预热二级精馏进料的方式,原料工业乙烯本身温度较低,气化后即可进入吸附柱进行吸附,使得低温吸附不需要额外供应冷量,另外吸附后的乙烯温度升高,使用精馏装置物料的冷量,将原料预冷液化以降低冷凝器负荷;二级精馏进料气化降低再沸器负荷,故能够充分利用装置本身的能量对乙烯进行提纯得到高纯乙烯(体积分数大于99.999%)。本发明的节能工艺可以比传统没有节能的工艺能耗降低33%左右。同时,尾气回收得到工业乙烯,不产生尾气,达到减排放的目标。

[0039]

以上所述实施例仅是本发明的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1