一种橡胶手套生产用隔离剂组份及其合成方法和应用与流程

1.本发明涉及橡胶手套生产技术领域,更具体地,涉及一种橡胶手套生产用隔离剂组份及其合成方法和应用。

背景技术:

2.聚硅氧烷聚醚因其突出的水溶性、乳化性及表面活性被广泛用作聚氨酯泡沫材料的匀泡剂、织物的亲水抗静电剂、织物柔软剂、高效乳化剂、消泡剂以及橡胶生产中的隔离剂等方面。通常聚硅氧烷聚醚是聚氧化烯醚与含氢硅油通过si-h与双键的加成反应合成得到,反应需要价格较贵的铂作催化剂,同时聚氧化烯醚品种少,价格也较贵。

3.例如中国专利《胺基聚醚改性聚硅氧烷消泡剂的制备方法》就公开了一种利用硅氢加成/开环胺化反应,将含氢硅油和烯丙基缩水甘油醚在铂催化剂的作用下发生硅氢加成,得到环氧改性硅油;通过聚醚胺中的氨基和环氧基团进行胺化反应得到胺基聚醚改性聚硅氧烷消泡剂的制备方法。该制备方法需要铂催化剂进行硅氢加成,制备复杂,因此,研究无需铂催化剂制备聚硅氧烷聚醚的方法具有重要意义。

技术实现要素:

4.本发明的目的在于克服现有合成聚硅氧烷聚醚的方法需要贵金属催化剂催化,制备复杂,原料品种少成本高的缺陷和不足,提供一种橡胶手套生产用隔离剂组份的制备方法,该制备方法通过常见的化学反应得到聚硅氧烷聚醚,无需贵金属催化剂,制备简单,原料广泛易得;且通过该合成方法得到的聚硅氧烷聚醚乳化稳定性好,可作为橡胶手套脱模剂及制备橡胶手套生产用隔离剂使用。

5.本发明的另一目的是提供一种橡胶手套生产用隔离剂组份。

6.本发明的另一目的是提供上述橡胶手套生产用隔离剂组份在制备橡胶手套中的应用。

7.本发明的上述目的通过以下技术方案实现:

8.一种橡胶手套生产用隔离剂的制备方法,包括以下步骤:

9.s1.聚醚多元醇和二元酸酐化合物发生缩合反应得到链末端含有羧基的改性聚醚多元醇;链末端含有羧基的改性聚醚多元醇再与二缩水甘油醚发生缩合反应得到末端含有环氧基的改性聚醚多元醇,备用;

10.s2.羟基硅油和二元酸酐化合物发生缩合反应得到末端带有羧基的改性聚硅氧烷;

11.s3.将s2产物加入s1产物中进行缩合反应,即得所述橡胶手套生产用隔离剂组份。

12.本发明避开si-h与双键的加成反应,无需昂贵的铂催化剂,通过常见的化学反应得到聚硅氧烷聚醚。利用二元酸酐化合物与聚醚多元醇末端的羟基反应在聚醚多元醇链端引入羧基,利用该羧基与二缩水甘油醚反应得到末端含有环氧基的改性聚醚多元醇;同时通过二元酸酐化合物与羟基硅油的末端羟基反应合成末端带有羧基的改性聚硅氧烷,最后

通过改性聚硅氧烷链末端的羧基与改性聚醚多元醇链末端的环氧基反应合成改性聚硅氧烷即聚硅氧烷聚醚。

13.该合成方法无需贵金属催化剂,制备简单,原料广泛易得;且通过该合成方法得到的聚硅氧烷聚醚乳化稳定性好,可作为橡胶手套脱模剂及橡胶手套生产用隔离剂使用。

14.以聚乙二醇800、丁二酸酐、乙二醇二缩水甘油醚和羟基硅油为例,其反应机理如下所示:

15.具体地,s1中先利用聚醚多元醇链末端的羟基与丁二酸酐开环反应,在聚醚多元醇链末端引入羧基。

[0016][0017]

再通过聚醚多元醇链末端的羧基与二缩水甘油醚的环氧基反应合成链末端含有环氧基的改性聚醚多元醇。

[0018][0019]

s2中通过羟基硅油和二元酸酐化合物发生缩合反应得到末端带有羧基的改性聚硅氧烷。

[0020][0021]

最后在s3中将前两步的产物混合,通过改性聚硅氧烷链末端的羧基与改性聚醚多元醇链末端的环氧基反应合成改性聚硅氧烷即聚硅氧烷聚醚。

[0022][0023]

本领域常规的聚醚多元醇、二元酸酐化合物、二缩水甘油醚均可用于本发明中。

[0024]

优选地,s1中所述聚醚多元醇为聚乙二醇;平均分子量为200~10000,例如聚乙二醇peg-200、peg-400、peg-600、聚乙二醇peg-800、peg-1000、聚乙二醇peg-2000、peg-4000、peg-6000、peg-8000、peg-10000等。

[0025]

优选地,s1和s2中所述二元酸酐化合物独立地选自丁二酸酐、邻苯二甲酸酐、顺丁烯二酸酐或戊二酸酐中的一种或多种。

[0026]

优选地,s1中所述二缩水甘油醚为乙二醇二缩水甘油醚、新戊二醇二缩水甘油醚、1.4-丁二醇二缩水甘油醚或双酚a二缩水甘油醚中的一种或多种。

[0027]

优选地,s1中所述聚醚多元醇、二元酸酐化合物和二缩水甘油醚的摩尔比为1:(1~1.2):1。

[0028]

优选地,s2中所述羟基硅油和二元酸酐化合物的摩尔比为1:(1~1.2)。

[0029]

优选地,s1、s2和s3中所述缩合反应在惰性气氛存在的条件下进行,所述惰性气氛独立地选自n2或ar中的一种或两种。

[0030]

优选地,s1、s2和s3中所述缩合反应在催化剂存在的条件下进行,所述催化剂为四丁基溴化胺、四丁基氯化胺、四乙基溴化胺或四乙基氯化胺中的一种或多种。

[0031]

优选地,s1、s2和s3中所述缩合反应温度独立地选自70~100℃,时间独立地选自3~8h。

[0032]

一种橡胶手套生产用隔离剂组份,通过上述方法制备得到。

[0033]

所述橡胶手套生产用隔离剂组份应用于制备橡胶手套。

[0034]

与现有技术相比,本发明具有如下优点及有益效果:

[0035]

本发明制备方法通过常见的化学反应得到聚硅氧烷聚醚,无需贵金属催化剂,制备简单,原料广泛易得;且通过该合成方法得到的聚硅氧烷聚醚乳化稳定性好,可作为橡胶手套脱模剂及橡胶手套生产用隔离剂使用。

附图说明

[0036]

图1为实施例1的合成过程聚醚多元醇羟基与酸酐、羧基与环氧基的反应转化率随反应时间的变化曲线图。

[0037]

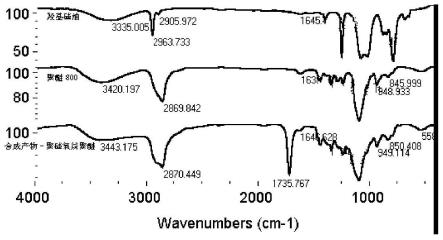

图2为实施例1中羟基硅油、聚乙二醇800、改性聚硅氧烷的红外光谱图。

[0038]

图3为实施例1中合成产物聚硅氧烷聚醚的gpc图。

[0039]

图4为实施例1中羟基硅油、聚乙二醇800、合成产物聚硅氧烷聚醚的tg图。

具体实施方式

[0040]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,但本发明的实施方式不限于此。

[0041]

实施例中的原料均可通过市售得到;除非特别说明,本发明所采用的试剂、方法和设备为本技术领域常规试剂、方法和设备。

[0042]

实施例1

[0043]

一种橡胶手套生产用隔离剂的合成方法,包括以下步骤:

[0044]

s1.在氮气保护下,于四口烧瓶中加入69.12g聚乙二醇800、8.65g丁二酸酐,少量四丁基溴化胺(5wt.%),在90~95℃下反应4小时。5min/次测其酸值,半小时后10min/次测其酸值,一小时后30min/次测其酸值直到酸值恒定。再将22.55克乙二醇二缩水甘油醚(聚乙二醇800、丁二酸酐与乙二醇二缩水甘油醚摩尔比为1:1:1)加入四口烧瓶中,向体系中滴加入第一步的产物,在90~95℃下反应。5min/次测其酸值,半小时后10min/次测其酸值,一

小时后30min/次测其酸值;滴完后,重复以上测定直到酸值接近0。

[0045]

s2.在氮气保护下,于四口烧瓶中加入15.30g羟基硅油,7.21g丁二酸酐,少量四丁基溴化胺(5wt.%),在90~95℃下反应。5min/次测其酸值,半小时后10min/次测其酸值,一小时后30min/次测其酸值直到酸值恒定。

[0046]

s3.将s2的产物一次性加到s1产物中,升温至90~95℃反应。反应结束后,在升温至115

±

5℃下进行减压蒸馏,除去小分子杂质,即得所述橡胶手套生产用隔离剂。

[0047]

实施例2

[0048]

一种橡胶手套生产用隔离剂的合成方法,包括以下步骤:

[0049]

在氮气保护下,于四口烧瓶中加入69.12gpeg-400、18.3g戊二酸酐,少量四丁基溴化胺(5wt.%),在85~90℃下反应5小时。5min/次测其酸值,半小时后10min/次测其酸值,一小时后30min/次测其酸值直到酸值恒定。再将25.55克1.4-丁二醇二缩水甘油醚(peg-400、戊二酸酐与1.4-丁二醇二缩水甘油醚摩尔比为1:1.2:1)加入四口烧瓶中,向体系中滴加入第一步的产物,在85~90℃下反应。5min/次测其酸值,半小时后10min/次测其酸值,一小时后30min/次测其酸值;滴完后,重复以上测定直到酸值接近0。

[0050]

s2.在氮气保护下,于四口烧瓶中加入15.30g羟基硅油,7.81g戊二酸酐,少量四丁基溴化胺(5wt.%),在85~90℃下反应。5min/次测其酸值,半小时后10min/次测其酸值,一小时后30min/次测其酸值直到酸值恒定。

[0051]

s3.将s2的产物一次性加到s1产物中,升温至90~95℃反应。反应结束后,在升温至115

±

5℃下进行减压蒸馏,除去小分子杂质,即得所述橡胶手套生产用隔离剂。

[0052]

实施例3

[0053]

一种橡胶手套生产用隔离剂的合成方法,包括以下步骤:

[0054]

在氮气保护下,于四口烧瓶中加入69.12gpeg-200、36.2g顺丁烯二酸酐,少量四乙基溴化胺(5wt.%),在95~100℃下反应3小时。5min/次测其酸值,半小时后10min/次测其酸值,一小时后30min/次测其酸值直到酸值恒定。再将26.3g新戊二醇二缩水甘油醚(peg-200、顺丁烯二酸酐与新戊二醇二缩水甘油醚摩尔比为1:1.2:1)加入四口烧瓶中,向体系中滴加入第一步的产物,在95~100℃下反应。5min/次测其酸值,半小时后10min/次测其酸值,一小时后30min/次测其酸值;重复以上测定直到酸值接近恒定。

[0055]

s2.在氮气保护下,于四口烧瓶中加入15.30g羟基硅油,6.37g顺丁烯二酸酐,少量四丁基溴化胺(5wt.%),在95~100℃下反应。5min/次测其酸值,半小时后10min/次测其酸值,一小时后30min/次测其酸值直到酸值恒定。

[0056]

s3.将s2的产物一次性加到s1产物中,升温至90~95℃反应。反应结束后,在升温至115

±

5℃下进行减压蒸馏,除去小分子杂质,即得所述橡胶手套生产用隔离剂。

[0057]

实施例4

[0058]

一种橡胶手套生产用隔离剂的合成方法,包括以下步骤:

[0059]

在氮气保护下,于四口烧瓶中加入11.6gpeg-1000、36.2g丁二酸酐,少量四乙基溴化胺(小于5wt.%),在95~100℃下反应3小时。5min/次测其酸值,半小时后10min/次测其酸值,一小时后30min/次测其酸值直到酸值恒定。再将26.3克新戊二醇二缩水甘油醚(peg-1000、丁二酸酐与新戊二醇二缩水甘油醚摩尔比为1:1.2:1)加入四口烧瓶中,向体系中滴加入第一步的产物,在95~100℃下反应。5min/次测其酸值,半小时后10min/次测其酸值,

一小时后30min/次测其酸值;重复以上测定直到酸值接近恒定。

[0060]

s2.在氮气保护下,于四口烧瓶中加入15.30g羟基硅油,6.37g丁二酸酐,少量四乙基溴化胺(5wt.%),在95~100℃下反应。5min/次测其酸值,半小时后10min/次测其酸值,一小时后30min/次测其酸值直到酸值恒定。

[0061]

s3.将s2的产物一次性加到s1产物中,升温至95~100℃反应。反应3小时后,在升温至115

±

5℃下进行减压蒸馏2小时,除去小分子杂质,即得所述橡胶手套生产用隔离剂。

[0062]

实施例5

[0063]

一种橡胶手套生产用隔离剂的合成方法,包括以下步骤:

[0064]

s1.在氮气保护下,于四口烧瓶中加入69.12g聚乙二醇800、18.36g邻苯二甲酸酐,少量四丁基溴化胺(5wt.%),在90~95℃下反应4小时。5min/次测其酸值,半小时后10min/次测其酸值,一小时后30min/次测其酸值直到酸值恒定。再将22.55克乙二醇二缩水甘油醚(聚乙二醇800、邻苯二甲酸酐与乙二醇二缩水甘油醚摩尔比为1:1:1)加入四口烧瓶中,向体系中滴加入第一步的产物,在90~95℃下反应。5min/次测其酸值,半小时后10min/次测其酸值,一小时后30min/次测其酸值;重复以上测定直到酸值接近恒定。

[0065]

s2.在氮气保护下,于四口烧瓶中加入15.30g羟基硅油,14.71g邻苯二甲酸酐,少量四丁基溴化胺(5wt.%),在90~95℃下反应。5min/次测其酸值,半小时后10min/次测其酸值,一小时后30min/次测其酸值直到酸值恒定。

[0066]

s3.将s2的产物一次性加到s1产物中,升温至90~95℃反应。反应3小时后,在升温至115

±

5℃下进行减压蒸馏2小时,除去小分子杂质,即得所述橡胶手套生产用隔离剂。

[0067]

以实施例1得到的合成产物为例,对其进行表征分析。

[0068]

图1是实施例1中聚乙二醇800羟基与酸酐、羧基与环氧基的反应转化率随反应时间的变化曲线,羟基与酸酐的反应在反应时间为60分钟时,转化率已达到80%以上,延长反应时间反应可进行彻底。而羧基与环氧基的反应在反应时间为60分钟时,转化率可达到70%以上,延长反应时间转化率可继续增大,接近90%。

[0069]

图2是实施例1中羟基硅油、聚乙二醇800和改性聚硅氧烷即聚硅氧烷聚醚的红外光谱图,图中羟基硅油和聚乙二醇800在3200~3400cm-1

的羟基峰十分明显,而合成产物在该吸收波数范围内的羟基峰明显减弱,同时合成产物在1735.767cm-1

的酯基吸收峰十分明显,说明羟基硅油、聚醚多元醇的羟基在反应中部分反应生成了酯。

[0070]

图3是实施例1合成产物的gpc分析结果图,表1是实施例1合成产物、羟基硅油的gpc分析所得数均分子量及分子量分布。产物的数均分子量约为反应物聚乙二醇800和改性羟基硅油数均分子量的和,但分子量分布比反应物要宽,而且出现两个峰。本技术合成方法先在聚醚多元醇链端引入羧基,再利用羧基与二缩水甘油醚反应引入环氧基,虽然工艺上采取将含有端羧基的聚醚多元醇滴加到二缩水甘油醚中使环氧基过量,防止在二缩水甘油醚两端接上聚醚多元醇链,但在这一反应体系中还会有二缩水甘油醚两端都接上聚醚多元醇的分子故其gpc图中有两个峰。

[0071]

表1实施例1反应物、产物的数均分子量和分子量分布

[0072]

[0073][0074]

图4是实施例1聚硅氧烷聚醚、聚乙二醇800及羟基硅油的tg分析结果,合成产物在130℃以内是稳定的,在130~240℃之间有缓慢分解,而温度大于250℃则产生巨烈分解,到415℃则完全分解,其热稳定性比羟基硅油和聚醚多元醇好。

[0075]

其余实施例的表征测试结果与实施例1基本相一致,也成功制备得到了聚硅氧烷聚醚。

[0076]

以实施例1制备的聚硅氧烷聚醚为例,对其乳化稳定性进行测定,具体过程及评价方式如下:将聚醚800及实施例1制备的聚硅氧烷聚醚作为乳化剂分别按二甲基硅油15~30wt.%的用量与二甲基硅油混合,高速搅拌(转速≧1500r/min)5分钟混合均匀后,边搅拌边加入定量的水(水的用量按配制乳液固体份50wt.%计算)配制成乳液,使用2000r/min转速将乳液在离心机中进行离心分离至油水分层检测乳液稳定性,分离时间越长乳液稳定性越好。根据乳化剂乳化原理,如果乳化剂分子中具有被乳化对象的部分结构,则该乳化剂对该被乳化物具有较好的乳化效果。乳化结果如表2所示。

[0077]

另外将聚醚800及实施例1制备的聚硅氧烷聚醚分别加入0.5wt.%的表面活性剂op-21(购自江苏省海安石油化工厂)混合后作为混合乳化剂,按二甲基硅油10~30wt.%的用量与二甲基硅油混合,高速搅拌(转速≧1500r/min)5分钟混合均匀后,边搅拌边加入定量的水(水的用量按配制乳液固体份50wt.%计算)配制为乳液;使用2000r/min转速将乳液在离心机中进行离心分离至油水分层检测乳液稳定性,分离时间越长乳液稳定性越好。乳化结果如表3所示。

[0078]

表2聚醚800及实施例1聚硅氧烷聚醚乳化二甲基硅油形成的乳液稳定性

[0079][0080]

表3加入表面活性剂op-21协同乳化的聚醚800及实施例1聚硅氧烷聚醚乳化二甲基硅油形成的乳液稳定性

[0081][0082]

从上述表中可以发现以实施例1合成的聚硅氧烷聚醚和聚醚800作为乳化剂乳化二甲基硅油时,随着乳化剂用量从15wt.%增加到30wt.%,聚醚800的稳定时间一直为0,乳化稳定性差;而实施例1合成的聚硅氧烷聚醚稳定时间从1min增加到9min,表现出较佳的乳化稳定性。在聚醚800与聚硅氧烷聚醚中加入表面活性剂op-21时,两者的乳化稳定性都得到了一定的提高,但随着乳化剂用量从10wt.%增加到30wt.%,聚醚800+op-21的稳定时间从1min增加到7min,乳化稳定性一般;而实施例1合成的聚硅氧烷聚醚+op-21稳定时间从2min增加到51min,表现出优异的乳化稳定性。当乳化剂添加量为30wt.%时,聚硅氧烷聚醚与op-21联合使用乳化二甲基硅油的稳定时间从9min增加到51min,乳化效果明显得到改善。

[0083]

可知本技术的聚硅氧烷聚醚具有良好的乳化稳定性,与表面活性剂协同乳化时表现出优异的乳化稳定性,进而可作为橡胶手套脱模剂及橡胶手套生产用隔离剂使用。

[0084]

本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1