一种防弹复合材料及其制备方法与流程

1.本发明涉及防弹复合材料,具体涉及一种聚酰亚胺纤维/超高分子量聚乙烯纤维防弹复合材料及其制备方法。

背景技术:

2.20世纪60年代末美国dupont公司对位芳纶聚酰胺纤维kevlar的开发成功,为个体防弹领域带来了革命性的飞跃。20世纪80年代荷兰dsm公司dyneema和美国allied signal公司(现honeywell公司)开发出dyneema和spectra超高分子量聚乙烯纤维。为个体防弹领域的轻量高性能防弹材料提供了更多的选择,这些高性能有机合成纤维已经成为现代个体防弹装备所使用的占主导地位的防弹材料。20世纪70年代,基于高性能化学纤维和树脂的聚合物复合材料开始应用于防弹头盔外壳的制备。由于其在确保弹道防护性能的同时,大大减轻了头盔的重量,逐渐取代了传统的金属材料。目前各国军队装备的防弹头盔盔壳以及防弹服主要为聚合物复合材料研制而成。

3.cn106905652a涉及一种防弹复合材料及其制备方法,所述防弹复合材料由多层uhmwpe纤维布浸润改性聚苯乙烯树脂预聚体后真空固化得到;所述改性聚苯乙烯树脂预聚体由苯乙烯和eva颗粒加热搅拌均匀后加入引发剂和交联剂后预聚得到。本发明所制备的防弹复合材料v50值可达623m/s,具有良好的抗弹道侵彻性,且质量轻,其制备方法简便易行,成本低廉,且便于大尺寸和异形件的一次成型,有着良好的应用前景,如用于制备软质防弹衣及防弹装甲等。

4.cn108316016a涉及高抗力防弹复合材料技术领域,公开的一种超高分子量聚乙烯纤维防弹复合材料及制备方法,该防弹复合材料由改性聚苯乙烯树脂与uhmwpe纤维复合而成,所述改性聚苯乙烯树脂是由高柔韧性、弹性、填料相容性的乙烯-醋酸乙烯共聚物eva对聚苯乙烯树脂进行改性而制成;所述聚苯乙烯树脂的单体苯乙烯自由基聚合而成得到的聚合物是无色、透明的,具有高刚性,并能改善改性树脂对纤维的浸润性。本发明的防弹复合材料具备密度低和比强度、比模量高、减震性、耐疲劳性和环境适应性好等优点,满足防弹需求。本发明制备方法具有步骤简单、可操作性强,并且能够批量生产。

5.个体防弹装具的性能要求中最重要的是弹道防护性能,即能否防住预期的威胁弹体的穿透。弹道极限描述弹体对防弹材料或装具的冲击速度与贯穿防弹材料或装具的贯穿概率之间的关系。它不仅可以用来表征防弹材料对某些弹体的防弹性能,也可以用来评价动能弹体对某些材料的侵彻贯穿能力。目前最常用的弹道极限是v

50

,即贯穿概率为50%时的速度。当靶板的面密度相同或近似时,可通过比较v

50

值(单位:m/s)来衡量两者的防弹性能。当靶板的面密度有较大的差异,则需要通过比吸收能来计算其单位面密度的防弹性能。比吸收能的计算公式如下:

6.7.式中:sea为靶板的比吸收能(单位:j

·

m2/kg);m为弹丸的质量(单位:kg);ad为靶板的面密度(单位:kg/m2)。

8.由于在防护弹体的同时,防弹装具会发生变形和鼓包,一些防弹装具还应该考虑非贯穿性损伤。个体防弹装备除了应满足标准规定的弹道极限外,还应该满足一定的非贯穿钝伤防护要求,通过在防弹衣样品后的胶泥垫料上留下的弹坑深度(背面凸出深度)来表征。

9.所以轻量化、高的弹道极限速度以及低背凸是个体弹道防护工程领域最重要的三个指标。纤维增强树脂基复合材料由于其密度低,较高的比强度、比模量和比能量吸收以及可设计性强等特点,在个体弹道防护工程领域有着广泛的应用。超高分子量聚乙烯纤维(uhmwpe),由于其较低的密度(0.97g/cm3)、较高的断裂强度和良好的韧性得以在防弹领域备受青睐。然而,良好的韧性在带来较高弹道极限的同时,也使得uhmwpe纤维增强树脂基复合材料在作为防弹材料使用的过程中产生极大的背凸。同时,uhmwpe耐高温性能差,在一定程度上也限制了其使用范围。高强高模聚酰亚胺纤维由于具有高强度、高模量、耐高温的特性,断裂韧性高,与uhmwpe纤维相比具有变形率低、背凸小的特点。

10.cn108673984 a公开了一种防弹复合材料,为由聚酰亚胺纤维为增强体的树脂基复合材料,其中按质量百分比计,聚酰亚胺纤维的质量占比为60%~90%,树脂基体的质量占比为10%~40%。该聚酰亚胺纤维为采用惰性改性剂进行界面处理的改性纤维,该惰性改性剂为由水性热塑性聚氨酯和水性聚烯烃树脂按照一定比例混合而成。本发明还公开所述防弹复合材料的制备方法和应用。本发明采用聚酰亚胺纤维作为增强体,经过特殊的界面处理,按照一定的排列方式浸润在基体树脂中,经过特定的复合工艺与基体树脂复合,制备成的防弹复合材料具有较高的拉伸强度和拉伸模量,具有良好的耐高低温、质轻特性,还具有良好的阻燃性和可纺性,适合制备成柔软且穿着舒适性强的防弹衣和防弹装甲材料。

11.通过同时采用pi纤维和uhmwpe纤维制备混杂结构的复合材料靶板,通过合理设计混杂比例和混杂铺层结构,能够使pi纤维和uhmwpe纤维充分发挥协同作用,兼顾复合材料对于高比吸能和低背凸方面的需求。

技术实现要素:

12.本发明要解决的技术问题是针对现有技术中存在的上述不足,提供一种混杂纤维增强树脂基复合材料及其制备方法,该复合材料具有质轻,防弹效果好、背凸高度小以及耐环境性好等优点,其制备方法具有简便易行,可操作和可设计性强等特点。

13.本发明通过高强高模pi纤维与uhmwpe纤维的匹配使用,充分发挥两种纤维的性能优势,可以在保证较高的sea值情况下限制背凸高度,有效提高防护效果。pi纤维作为聚酰亚胺材料的一种重要使用形式,继承了聚酰亚胺所有的优良特性。本发明利用高取向性的pi纤维材料作出第一道防弹屏障,利用其高强高模的特性对高速进入材料内部的弹片进行阻尼运动,同时也能够利用pi材料的耐高温、高比吸收能特点。中间层使用厚度适合的uhmwpe材料,最大程度发挥其高弹道极限的特点。同时在中间层下方设置一层专门限制背凸深度的层,优选pi纤维,加强防弹复合材料的非贯穿损害。

14.同时值得一提的是,本发明在制备复合材料,使用的是各自高取向性的高强高模pi纤维与超高分子量聚乙烯纤维,成特定角度进行交错排布,然后利用热压使两层纤维通

过树脂粘结,形成界面。高强高模聚酰亚胺纤维与超高分子量聚乙烯纤维在界面处相互作用,交错形成高抗冲击和耐切割性的界面层,对防弹性能进一步提高。同时中间层与背弹层中间形成的上述界面层也能够极大地抵消背凸高度的纵深扩展。进一步地,在界面层进行热塑性树脂膜增强处理,能够很好的改善由于uhmwpe纤维表面平滑,大分子主链上没有极性基团而造成的表面粘接性差的问题;而且增强处理的树脂将交织的pi纤维与uhmwpe纤维再次固化,界面粘结强度增加。另外,控制各层之间的相对厚度,以达到密度、强度都优化的效果。

15.具体的,本发明第一方面提供一种聚酰亚胺纤维/超高分子量聚乙烯纤维防弹复合材料,具有如下结构:

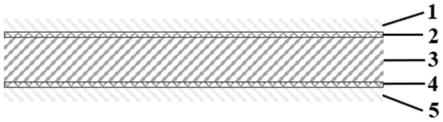

16.依次包括如下层结构,迎弹层、界面层、中间层、界面层、背弹层,其特征在于:

17.所述迎弹层和背弹层的增强纤维为高强高模聚酰亚胺纤维;

18.以所述中间层的厚度为基准,所述迎弹层和背弹层的总厚度与中间层厚度相比在0.2-1之间;所述迎弹层、中间层和背弹层均由纤维面内单向排列、层间正交铺设制成,所述界面层是两种不同纤维在交界处,由两种纤维的表层与为了增强界面粘接强度而引入的热塑性树脂膜共同组成的界面。

19.所述防弹复合材料的迎弹层和背弹层的组成相同,为由高强高模聚酰亚胺纤维为增强体的树脂基复合材料,所述中间层为由超高分子量聚乙烯纤维为增强体的树脂基复合材料。

20.在一些优选的实施例,所述迎弹层和背弹层的厚度比例为1:0.9-1。

21.在一些优选的实施例,所述树脂基复合材料的基体为聚氨酯树脂、聚乙烯醇缩丁醛酯类树脂、苯乙烯丁二烯嵌段共聚物、聚碳酸酯树脂中的一种或多种热塑性树脂。

22.在一些优选的实施例,所述迎弹层和背弹层的树脂基复合材料中,高强高模聚酰亚胺纤维占比为70%~90%,树脂基体占比为10%~30%。

23.在一些优选的实施例,所述中间层的树脂基复合材料中,超高分子量聚乙烯纤维占比为70%~90%,树脂基体占比为10%~30%。

24.在一些优选的实施例,所述高强高模聚酰亚胺的拉伸强度≥3.4gpa,拉伸模量≥110gpa。

25.在一些优选的实施例,所述超高分子量聚乙烯纤维的拉伸强度≥3.2gpa,拉伸模量≥100gpa。

26.本发明第二方面还提供一种聚酰亚胺纤维/聚乙烯纤维防弹复合材料的制备方法,其特征在于,所述制备方法包括如下步骤:

27.(1)将各自高取向性的聚酰亚胺纤维/聚乙烯纤维单向排列的预浸料按照0

°

/90

°

的纤维排布方向依次进行交错排布,并在迎弹层与中间层及中间层与背弹层之间的界面处另外铺设一层热塑性树脂膜对界面进行增强处理;

28.(2)将铺设好的预浸料置入模具中,热压成型,热压温度70~130℃,压力0.5~5mpa,时间0.1~1小时。

29.在一些优选的实施例,所述热塑性树脂为聚氨酯树脂、聚乙烯醇缩丁醛酯类树脂、苯乙烯丁二烯嵌段共聚物、聚碳酸酯树脂中的一种或多种热塑性树脂。

30.在一些优选的实施例中,热塑性树脂膜形态为胶膜、网膜或网格胶膜中的一种或

多种。

31.在一些优选的实施例,所述界面进行增强处理的具体工艺为:树脂膜的厚度控制在0.1mm以内,面密度控制在100g/m2以内,树脂膜面积与预浸料的铺层面积保持一致,树脂膜的成型温度控制在热压温度区间内。

32.上述形成树脂膜的粘接强度保证了复合材料靶板在受到目标使用场景下一定速度的子弹冲击后的靶板完整性,即在界面处不出现明显分层导致靶板分离为多块,避免安全隐患。

33.相比现有技术,本发明具有如下的技术效果:

34.本发明通过高强高模pi纤维与uhmwpe纤维的匹配使用,充分发挥两种纤维的性能优势,可以在保证较高的sea值情况下限制背凸高度,有效提高防护效果。通过合理设计层结构,采用迎弹层-界面层-中间层-界面层-背弹层的层结构,在迎弹层和背弹层铺设高强高模pi纤维增强复合材料,中间层铺设uhmwpe纤维增强复合材料,能够在充分发挥pi纤维的高模量优势和uhmwpe纤维的高比吸能优势,在保证复合材料具有较高比吸能值的同时,有效限制背凸高度。另外,本发明在制备复合材料时,使用的是各自高取向性的高强高模聚酰亚胺纤维与超高分子量聚乙烯纤维,成特定角度进行交错排布,然后利用热压使两层纤维通过树脂粘结,形成界面。高强高模聚酰亚胺纤维与超高分子量聚乙烯纤维在界面处相互作用,交错形成高抗冲击和耐切割性的界面层,对防弹性能进一步提高。同时,加强的界面层能够进一步消除在复合材料成型过程中因两种纤维材料热尺寸行为不同而产生的内应力,避免翘曲现象,保证了复合材料在防护过程中的稳定性能。本发明制备的复合材料采用0

°

/90

°

ud增强结构,结构内部纤维的正交排列有利于应力波的传递,使两种纤维在防护过程中更好的发挥协同作用。

35.树脂膜的厚度控制在0.1mm以内,面密度控制在100g/m2以内,树脂膜面积与预浸料的铺层面积保持一致,膜的成型温度应控制在热压温度区间内。胶膜的粘接强度应能够保证复合材料靶板在受到目标使用场景下一定速度的子弹冲击后的靶板完整性,即在界面处不出现明显分层导致靶板分离为多块。

36.同时,界面层的增强处理能够很好的改善由于uhmwpe纤维表面平滑,大分子主链上没有极性基团而造成的表面粘接性差的问题,同时通过热塑性树脂形态可进一步调节界面层强度,可使界面层在保证粘结强度的同时,发挥交织界面分层对能量吸收的贡献,进一步提升防弹性能。

附图说明

37.附图1为本发明pi纤维与uhmwpe纤维混杂增强树脂基复合材料结构设计示意图。

38.附图2为本发明实施例2中的复合材料靶板背凸射击实验后的表观形貌图。

39.附图3为本发明实施例2中的复合材料靶板背凸射击实验后的内部ct扫描结果。

40.附图4为本发明对比例2中的复合材料靶板背凸射击实验后的背弹面形貌。

具体实施方式

41.在下文中更详细地描述了本发明以有助于对本发明的理解。

42.在本说明书的描述中,参考术语“一个实施例”、“另一个实施例”等的描述意指结

合该实施例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

43.本发明的聚酰亚胺纤维/聚乙烯纤维防弹复合材料,结构上复合层状结构。示意图如图1所示,依次包含迎弹层、界面层、中间层、界面层、背弹层。该防弹材料在人体防弹装备应用广泛,其中包括轻质防弹衣、防弹板或防弹头盔。其中迎弹层和背弹层采用高强高模pi纤维增强复合材料,中间层采用uhmwpe纤维增强复合材料。

44.对于本发明使用的uhmwpe纤维,一般具有高比强度,高比模量的特点,具体体现在纤维密度低,密度是0.97-0.98g/cm3,可浮于水面;断裂伸长率高、断裂功大,具有很强的吸收能量的能力,因而具有突出的抗冲击性和抗切割性。

45.可选的,出于具体需要,采用其他高强高模的有机纤维与uhmwpe纤维进行同样原理的结构设计,也可以起到相同的效果,如pbo纤维、芳纶iii纤维等。

46.本发明制备方法所用的原料基本是来自市售。

47.下面针对本发明的实施例方案,进行更详细的阐述。

48.实施例1

49.一种聚酰亚胺纤维/超高分子量聚乙烯纤维防弹复合材料,采用如下的制备方法,包括如下步骤:

50.(1)将各自高取向性的聚酰亚胺纤维/超高分子量聚乙烯纤维单向排列的预浸料按照0/90

°

的纤维排布方向依次进行交错排布,依次形成迎弹层、中间层、背弹层,并在迎弹层与中间层及中间层与背弹层之间的界面处铺设一层热塑性树脂膜对界面进行增强处理,形成界面层,所述热塑性树脂为聚氨酯树脂;

51.(2)将铺设好的预浸料置入模具中,热压成型,热压温度120℃,压力1mpa,时间0.3小时,得到聚酰亚胺纤维/超高分子量聚乙烯纤维防弹复合材料。

52.一种聚酰亚胺纤维/超高分子量聚乙烯纤维防弹复合材料,迎弹层,中间层,背弹层的厚度比例为0.1:1:0.1;迎弹层和背弹层的树脂基复合材料中,高强高模聚酰亚胺纤维质量占比为85%,树脂基体质量占比为15%,中间层的树脂基复合材料中,超高分子量聚乙烯纤维质量占比为85%,树脂基体质量占比为15%。

53.实施例2

54.一种聚酰亚胺纤维/超高分子量聚乙烯纤维防弹复合材料,采用如下的制备方法,包括如下步骤:

55.(1)将各自高取向性的聚酰亚胺纤维/超高分子量聚乙烯纤维单向排列的预浸料按照0/90

°

的纤维排布方向依次进行交错排布,依次形成迎弹层、中间层、背弹层,并在迎弹层与中间层及中间层与背弹层之间的界面处铺设一层热塑性树脂膜对界面进行增强处理,形成界面层,所述热塑性树脂为聚氨酯树脂;

56.(2)将铺设好的预浸料置入模具中,热压成型,热压温度120℃,压力1mpa,时间0.3小时,得到聚酰亚胺纤维/超高分子量聚乙烯纤维防弹复合材料。

57.一种聚酰亚胺纤维/超高分子量聚乙烯纤维防弹复合材料,迎弹层,中间层,背弹

层的厚度比例为0.125:1:0.125;迎弹层和背弹层的树脂基复合材料中,高强高模聚酰亚胺纤维质量占比为85%,树脂基体质量占比为15%,中间层的树脂基复合材料中,超高分子量聚乙烯纤维质量占比为85%,树脂基体质量占比为15%。

58.实施例3

59.一种聚酰亚胺纤维/超高分子量聚乙烯纤维防弹复合材料,采用如下的制备方法,包括如下步骤:

60.(1)将各自高取向性的聚酰亚胺纤维/超高分子量聚乙烯纤维单向排列的预浸料按照0/90

°

的纤维排布方向依次进行交错排布,依次形成迎弹层、中间层、背弹层,并在迎弹层与中间层及中间层与背弹层之间的界面处铺设一层热塑性树脂膜对界面进行增强处理,形成界面层,所述热塑性树脂为聚氨酯树脂;

61.(2)将铺设好的预浸料置入模具中,热压成型,热压温度120℃,压力1mpa,时间0.3小时,得到聚酰亚胺纤维/超高分子量聚乙烯纤维防弹复合材料。

62.一种聚酰亚胺纤维/超高分子量聚乙烯纤维防弹复合材料,迎弹层,中间层,背弹层的厚度比例为0.25:1:0.25;迎弹层和背弹层的树脂基复合材料中,高强高模聚酰亚胺纤维质量占比为85%,树脂基体质量占比为15%,中间层的树脂基复合材料中,超高分子量聚乙烯纤维质量占比为85%,树脂基体质量占比为15%。

63.实施例4

64.一种聚酰亚胺纤维/超高分子量聚乙烯纤维防弹复合材料,采用如下的制备方法,包括如下步骤:

65.(1)将各自高取向性的聚酰亚胺纤维/超高分子量聚乙烯纤维单向排列的预浸料按照0/90

°

的纤维排布方向依次进行交错排布,依次形成迎弹层、中间层、背弹层,并在迎弹层与中间层及中间层与背弹层之间的界面处铺设一层热塑性树脂膜对界面进行增强处理,形成界面层,所述热塑性树脂为聚氨酯树脂;

66.(2)将铺设好的预浸料置入模具中,热压成型,热压温度120℃,压力1mpa,时间0.3小时,得到聚酰亚胺纤维/超高分子量聚乙烯纤维防弹复合材料。

67.一种聚酰亚胺纤维/超高分子量聚乙烯纤维防弹复合材料,迎弹层,中间层,背弹层的厚度比例为0.5:1:0.5;迎弹层和背弹层的树脂基复合材料中,高强高模聚酰亚胺纤维质量占比为85%,树脂基体质量占比为15%,中间层的树脂基复合材料中,超高分子量聚乙烯纤维质量占比为85%,树脂基体质量占比为15%。

68.实施例5

69.一种聚酰亚胺纤维/超高分子量聚乙烯纤维防弹复合材料,采用如下的制备方法,包括如下步骤:

70.(1)将各自高取向性的聚酰亚胺纤维/超高分子量聚乙烯纤维单向排列的预浸料按照0/90

°

的纤维排布方向依次进行交错排布,依次形成迎弹层、中间层、背弹层,并在迎弹层与中间层及中间层与背弹层之间的界面处铺设一层热塑性树脂网膜对界面进行增强处理,形成界面层,所述热塑性树脂为聚氨酯树脂;

71.(2)将铺设好的预浸料置入模具中,热压成型,热压温度120℃,压力1mpa,时间0.3小时,得到聚酰亚胺纤维/超高分子量聚乙烯纤维防弹复合材料。

72.一种聚酰亚胺纤维/超高分子量聚乙烯纤维防弹复合材料,迎弹层,中间层,背弹

层的厚度比例为0.25:1:0.25;迎弹层和背弹层的树脂基复合材料中,高强高模聚酰亚胺纤维质量占比为85%,树脂基体质量占比为15%,中间层的树脂基复合材料中,超高分子量聚乙烯纤维质量占比为85%,树脂基体质量占比为15%。

73.对比例1

74.一种聚酰亚胺纤维防弹复合材料,采用如下的制备方法,包括如下步骤:

75.(1)将各自高取向性的聚酰亚胺纤维单向排列的预浸料按照0/90

°

的纤维排布方向依次进行交错排布。

76.(2)将铺设好的预浸料置入模具中,热压成型,热压温度125℃,压力1mpa,时间0.3小时,得到聚酰亚胺纤维防弹复合材料。

77.一种聚酰亚胺纤维防弹复合材料,高强高模聚酰亚胺纤维质量占比为85%,树脂基体质量占比为15%。

78.对比例2

79.一种超高分子量聚乙烯纤维防弹复合材料,采用如下的制备方法,包括如下步骤:

80.(1)将各自高取向性的超高分子量聚乙烯纤维单向排列的预浸料按照0/90

°

的纤维排布方向依次进行交错排布。

81.(2)将铺设好的预浸料置入模具中,热压成型,热压温度120℃,压力1mpa,时间0.3小时,得到超高分子量聚乙烯纤维防弹复合材料。

82.一种超高分子链聚乙烯纤维防弹复合材料,超高分子链聚乙烯纤维质量占比为85%,树脂基体质量占比为15%。

83.对比例3

84.以实施例2为参考,除了迎弹层与中间层之间,以及中间层与背弹层之间,无界面增强处理以外,其他参数和工艺均相同。

85.表1

[0086][0087]

由表1中的数据可以看出,相比对比例,本发明制备的聚酰亚胺纤维/超高分子量

聚乙烯纤维复合材料能够充分发挥两种纤维的协同作用,在保持较高sea值的同时,有效的减小背凸高度,具有优异的防弹性能。

[0088]

图2和图3为实施例2中的复合材料靶板背凸射击实验后的表观形貌图和内部ct扫描结果。由图可得,子弹穿透迎弹面pi纤维层之后继续侵彻uhmwpe纤维增强的芯层,靶板芯层区域出现大量分层现象,子弹仅能穿透部分厚度的芯层并最终停留在其内部。此外,靶板背弹面的pi纤维层与uhmwpe层相邻处的界面同样也产生了因应力波反射而导致的界面分层现象。可以发现,该混杂结构能够充分发挥pi纤维在弹击过程中背凸小的优势,在充分发挥芯层的uhmwpe纤维比吸能高的优势的同时,避免了将uhmwpe纤维放置于复合材料背弹面而产生的较大背凸的问题,是一种理想的混杂结构。界面增强层的引入能够确保复合材料在防护过程中的完整,避免因大面积的分层而产生的劈裂,同时进一步限制复合材料背部的变形量,达到降低背凸的效果。

[0089]

图4为对比例2中的复合材料靶板背凸射击试验后的背弹面形貌,相比于本发明的防弹复合材料,对比例出现了以着弹点为中心的较大区域的菱形变形。

[0090]

以上描述了本发明优选实施方式,然其并非用以限定本发明。本领域技术人员对在此公开的实施方案可进行并不偏离本发明范畴和精神的改进和变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1