一种聚偏氟乙烯和纤维素复合材料的制备方法与流程

1.本发明涉及偏氟聚合物复合材料技术领域,更具体地说,本发明涉及一种聚偏氟乙烯和纤维素复合材料的制备方法。

背景技术:

2.聚偏氟乙烯,也就是我们常说的pvdf,通常是利用偏氟乙烯均聚物与其他少量含氟乙烯基单体通过聚合反应形成的共聚物,由于本身良好的材料特性,因此具有良好的耐化学腐蚀性、耐高温性、耐氧化性、耐候性和耐射线辐射性能等,并且由于聚偏氟乙烯具有极其优秀的压电性、介电性、热电性等特殊性能,因此在一些特殊环境汇总也经常使用到。

3.但是在一些水蚀性环境中,聚偏氟乙烯本身的功能特性容易被水分子进行破坏,水分子容易替代聚偏氟乙烯表面的游离基团,从而造成水汽透过率较高,同时容易在聚偏氟乙烯材料的表面西付出一些水汽,限制聚偏氟乙烯材料的使用,为此,我们提出一种一种聚偏氟乙烯和纤维素复合材料的制备方法解决上述问题。

技术实现要素:

4.为了克服现有技术的上述缺陷,本发明的实施例提供一种聚偏氟乙烯和纤维素复合材料的制备方法,以此解决提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种聚偏氟乙烯和纤维素复合材料的制备方法,具体包括以下步骤:

6.步骤10:原料准备,准备重量份数如下的原料,去离子水100-150份、vdf单体125-150份、烷基纤维素100-120份、偶联剂3-6份、活性剂4-8份、链转移剂2-5份、引发剂5-10份、分散剂6-8份;

7.步骤20:偏氟原料聚合,将步骤一种准备的100-150份去离子水、125-150份vdf单体和6-8份分散剂分别注入搅拌釜和反应釜a,在一定温度条件下进行处理,并处理后的浆料进行再次处理,从而生成可以用作制备复合材料的偏氟聚合物;

8.步骤30:偏氟聚合物处理,将步骤20中生成的偏氟聚合物进行置入洗涤设备中进行洗涤、并将洗涤后的偏氟聚合物置入离心机中进行离心脱水,最后将脱水后的偏氟聚合物置入干燥机中对偏氟聚合物进行干燥;

9.步骤40:纤维素改性,将步骤10中准备的100-120份烷基纤维素加入反应釜b中并在加入的同时向反应釜b中添加4-8份活性剂,控制反应釜b内温度为25-35摄氏度,同时对反应釜b内的混合物进行搅拌,使得反应釜b中混合物混合成改性纤维素溶液,并将反应釜b中得我烷基纤维素进行改性,将烷基打断,形成游离的纤维素基团;

10.步骤50:制备复合材料,将步骤30生成的偏氟聚合物和步骤40中生成改性纤维素溶液混合在一起,并向内部添加偶联剂、链转移剂和引发剂,从而生成具有纤维素基团的偏氟聚合物;

11.步骤60:复合物处理,将步骤50生产的具有纤维素基团的偏氟聚合物置入烘干釜

中进行烘干,并将烘干后的偏氟聚合物置于研磨釜中进行研磨,生成粉末状的偏氟聚合物。

12.在一个优选地实施方式中,所述步骤20中的具体操作步骤如下:

13.步骤201:制备聚合单体,首先将步骤一准备的100-150份去离子水注入搅拌釜中,之后将125-150份vdf单体按照逆时针旋转的方向不断的注入搅拌釜中,之后启动搅拌釜对内部的混合物进行混合,生成混合单体;

14.步骤202:制备悬浮溶液,将步骤201中生成的混合单体注入反应釜a中,之后向反应釜a中加入步骤10中准备的6-8份分散剂,正向搅拌反应釜a内混合物30-40分钟后,再反向搅拌反应釜a内混合物30-40分钟,生成悬浮溶液;

15.步骤203:聚合反应,启动反应釜a,使得反应釜a内升温至50-70℃,并使得反应釜a不断的摆动,使反应釜a内部的原料进行充分的反应,升温保持15个小时,使得反应釜a内聚合反应充分,终止反应后生成聚合物浆料;

16.步骤204:取出聚合物,将步骤203生成的聚合物浆料置入收集釜内,并使用刮刀将反应釜a内壁粘附的浆料刮下,一并置入收集釜内,之后将手机釜升温至70-80摄氏度,保温干燥15-20小时,生成偏氟聚合物。

17.在一个优选地实施方式中,所述步骤30中对偏氟聚合物的具体处理方式如下:

18.步骤301:洗涤,将步骤20生成的偏氟聚合物将入洗涤设备内部,之后向洗涤设备内部添加去离子水,并通过洗涤设备对内部的偏氟聚合物进行洗涤,洗涤后的偏氟聚合物置入离心机中;

19.步骤302:离心脱水,将步骤301中洗涤过后的偏氟聚合物置入离心机中,启动离心机,使得洗涤后的偏氟聚合物脱水,并将脱水后的偏氟聚合物置入干燥机中;

20.步骤303:干燥,将步骤302中离心脱水的偏氟聚合物置入干燥机中,升温使得干燥机内部的温度为55-65摄氏度,并保温80-90分钟,使得偏氟聚合物完全干燥,从而得到处理后的偏氟聚合物。

21.在一个优选地实施方式中,所述步骤50中的具体制备步骤如下:

22.步骤501,原料混合,首先将步骤40生成的改性纤维素溶液置入反应釜c中,之后将步骤20生成的偏氟聚合物置入反应釜c中,之后启动混合釜c,使得混合釜c中添加的混合物被搅拌均匀,使得内部的混合物呈现粘稠状,且粘稠状的复合材料呈现出颗粒状;

23.步骤502,改性,继续向步骤501中原料被混合均匀的混合釜c中添加3-6份偶联剂、2-5份链转移剂、5-10份引发剂,继续启动混合釜c,使得混合釜c中的复合材料的颗粒感不断消失,同时混合物的粘稠度不断增加

24.在一个优选地实施方式中,所述混合釜c的搅拌速捋控制为30-45r/min,并控制搅拌时间20-30分钟,使得混合釜c内部混合物被搅拌均匀。

25.在一个优选地实施方式中,所述步骤10中链转移剂选自烷基环戊烷为异丙基环戊烷、正丁基环戊烷、2-甲基-1-乙烷基环戊烷中一种或几种的混合物。

26.在一个优选地实施方式中,所述步骤10中分散剂选自聚乙烯醇、聚氧化乙烯中的一种或两种的混合物。

27.在一个优选地实施方式中,所述步骤10中引发剂为过氧化碳酸二异丙酯、过氧化碳酸二甲酯、过氧化碳酸二乙酯中一种或几种的混合物。

28.在一个优选地实施方式中,所述步骤502中混合釜c中控制反应温度为15℃下,保

温搅拌,直至压力下降至0.3mpa以下时终止反应;

29.在一个优选地实施方式中,所述步骤303中控制离心机的离心速率为360-450r/min,离心12分钟,使得洗涤后的偏氟聚合物脱水。

30.本发明的技术效果和优点:

31.1、本发明通过偏氟聚合物中的游离基团和纤维素基团的相互结合,提高偏氟聚合物的有机特性,利用特性较为稳定的有机基团与偏氟聚合物进行连接,使得偏氟聚合物在本身基础上连接有机基团,在保证聚偏氟乙烯功能特性的前提下,充分发挥有机基团的作用,利用有机基团的特性,提高复合材料的粘度,并降低水蒸气透过率,进而使得整体复合材料的特性大大增强;

32.2、本发明以烷基纤维素和活性剂的交联作用,同时辅以物理作用,使得烷基纤维素中的烷基不断发生断裂,将游离基团裸露出来,使得纤维素在保持有机特性的情况下通过活性剂,将有机特性进行放大,并进一步与偏氟聚合物中的游离基团发生连接,形成粘度较高的复合材料,同时使得复合材料表面形成致密的保护层,使得水蒸气透过率大大降低,工艺简单,设备要求低,可操作性强。

具体实施方式

33.下面将结合本发明中的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.实施例1:

35.本实施例提供一种聚偏氟乙烯和纤维素复合材料的制备方法,具体包括以下步骤:

36.步骤10:原料准备,准备重量份数如下的原料,去离子水120份、vdf单体135份、烷基纤维素110份、偶联剂5份、活性剂6份、链转移剂4份、引发剂8份、分散剂7份;

37.步骤20:偏氟原料聚合,将步骤一种准备的120份去离子水、135份vdf单体和7份分散剂分别注入搅拌釜和反应釜a,在一定温度条件下进行处理,并处理后的浆料进行再次处理,从而生成可以用作制备复合材料的偏氟聚合物;

38.步骤30:偏氟聚合物处理,将步骤20中生成的偏氟聚合物进行置入洗涤设备中进行洗涤、并将洗涤后的偏氟聚合物置入离心机中进行离心脱水,最后将脱水后的偏氟聚合物置入干燥机中对偏氟聚合物进行干燥;

39.步骤40:纤维素改性,将步骤10中准备的110份烷基纤维素加入反应釜b中并在加入的同时向反应釜b中添加6份活性剂,控制反应釜b内温度为30摄氏度,同时对反应釜b内的混合物进行搅拌,使得反应釜b中混合物混合成改性纤维素溶液,并将反应釜b中得我烷基纤维素进行改性,将烷基打断,形成游离的纤维素基团;

40.步骤50:制备复合材料,将步骤30生成的偏氟聚合物和步骤40中生成改性纤维素溶液混合在一起,并向内部添加偶联剂、链转移剂和引发剂,从而生成具有纤维素基团的偏氟聚合物;

41.步骤60:复合物处理,将步骤50生产的具有纤维素基团的偏氟聚合物置入烘干釜

中进行烘干,并将烘干后的偏氟聚合物置于研磨釜中进行研磨,生成粉末状的偏氟聚合物。

42.具体的,步骤20中的具体操作步骤如下:

43.步骤201:制备聚合单体,首先将步骤一准备的120份去离子水注入搅拌釜中,之后将135份vdf单体按照逆时针旋转的方向不断的注入搅拌釜中,之后启动搅拌釜对内部的混合物进行混合,生成混合单体;

44.步骤202:制备悬浮溶液,将步骤201中生成的混合单体注入反应釜a中,之后向反应釜a中加入步骤10中准备的7份分散剂,正向搅拌反应釜a内混合物35分钟后,再反向搅拌反应釜a内混合物30分钟,生成悬浮溶液;

45.步骤203:聚合反应,启动反应釜a,使得反应釜a内升温至60℃,并使得反应釜a不断的摆动,使反应釜a内部的原料进行充分的反应,升温保持15个小时,使得反应釜a内聚合反应充分,终止反应后生成聚合物浆料;

46.步骤204:取出聚合物,将步骤203生成的聚合物浆料置入收集釜内,并使用刮刀将反应釜a内壁粘附的浆料刮下,一并置入收集釜内,之后将手机釜升温至70摄氏度,保温干燥15小时,生成偏氟聚合物。

47.具体的,步骤30中对偏氟聚合物的具体处理方式如下:

48.步骤301:洗涤,将步骤20生成的偏氟聚合物将入洗涤设备内部,之后向洗涤设备内部添加去离子水,并通过洗涤设备对内部的偏氟聚合物进行洗涤,洗涤后的偏氟聚合物置入离心机中;

49.步骤302:离心脱水,将步骤301中洗涤过后的偏氟聚合物置入离心机中,启动离心机,使得洗涤后的偏氟聚合物脱水,并将脱水后的偏氟聚合物置入干燥机中;

50.步骤303:干燥,将步骤302中离心脱水的偏氟聚合物置入干燥机中,升温使得干燥机内部的温度为55摄氏度,并保温80分钟,使得偏氟聚合物完全干燥,从而得到处理后的偏氟聚合物。

51.具体的,步骤50中的具体制备步骤如下:

52.步骤501,原料混合,首先将步骤40生成的改性纤维素溶液置入反应釜c中,之后将步骤20生成的偏氟聚合物置入反应釜c中,之后启动混合釜c,使得混合釜c中添加的混合物被搅拌均匀,使得内部的混合物呈现粘稠状,且粘稠状的复合材料呈现出颗粒状;

53.步骤502,改性,继续向步骤501中原料被混合均匀的混合釜c中添加5份偶联剂、4份链转移剂、8份引发剂,继续启动混合釜c,使得混合釜c中的复合材料的颗粒感不断消失,同时混合物的粘稠度不断增加。

54.具体的,混合釜c的搅拌速捋控制为35r/min,并控制搅拌时间25分钟,使得混合釜c内部混合物被搅拌均匀。

55.具体的,步骤10中链转移剂选自正丁基环戊烷。

56.具体的,步骤10中分散剂选自聚乙烯醇、聚氧化乙烯中的的混合物。

57.具体的,步骤10中引发剂为过氧化碳酸二异丙酯和过氧化碳酸二乙酯的混合物。

58.具体的,步骤502中混合釜c中控制反应温度为15℃下,保温搅拌,直至压力下降至0.3mpa以下时终止反应;

59.具体的,步骤303中控制离心机的离心速率为400r/min,离心12分钟,使得洗涤后的偏氟聚合物脱水。

60.实施例2:

61.本实施例提供了另一种聚偏氟乙烯和纤维素复合材料的制备方法,与实施例1的区别具体包括,

62.步骤10中的原料的重量份数如下:去离子水100份、vdf单体125份、烷基纤维素100份、偶联剂3份、活性剂4份、链转移剂2份、引发剂5份、分散剂6份;

63.步骤50中混合釜c的搅拌速捋控制为30r/min,并控制搅拌时间20分钟,且步骤502中混合釜c中控制反应温度为15℃,保温搅拌。

64.实施例3:

65.本实施例提供了另一种聚偏氟乙烯和纤维素复合材料的制备方法,与实施例1的区别具体包括,

66.步骤10中的原料的重量份数如下:去离子水150份、vdf单体150份、烷基纤维素120份、偶联剂6份、活性剂8份、链转移剂5份、引发剂10份、分散剂8份。

67.对比实施例1:

68.本实施例具体包括如下步骤:

69.步骤10:原料准备,准备重量份数如下的原料,去离子水120份、vdf单体135份、偶联剂5份、链转移剂4份、引发剂8份、分散剂7份;

70.步骤20:偏氟原料聚合,将步骤一种准备的120份去离子水、135份vdf单体和7份分散剂分别注入搅拌釜和反应釜a,在一定温度条件下进行处理,并处理后的浆料进行再次处理,从而生成可以用作制备复合材料的偏氟聚合物;

71.步骤30:偏氟聚合物处理,将步骤20中生成的偏氟聚合物进行置入洗涤设备中进行洗涤、并将洗涤后的偏氟聚合物置入离心机中进行离心脱水,最后将脱水后的偏氟聚合物置入干燥机中对偏氟聚合物进行干燥;

72.步骤40:制备复合材料,向步骤30生成的偏氟聚合物中添加偶联剂、链转移剂和引发剂,从而生成具有纤维素基团的偏氟聚合物;

73.步骤50:复合物处理,将步骤50生产的具有纤维素基团的偏氟聚合物置入烘干釜中进行烘干,并将烘干后的偏氟聚合物置于研磨釜中进行研磨,生成粉末状的偏氟聚合物。

74.值得注意的是,步骤20、步骤30和步骤50中的具体步骤与实施例1保持一致,本实施例中的链转移剂、分散剂、引发剂均与实施例1中保持一致。

75.对比实施例2:

76.本实施例具体包括如下步骤:

77.步骤10:原料准备,准备重量份数如下的原料,去离子水120份、vdf单体135份、烷基纤维素110份、偶联剂5份、链转移剂4份、引发剂8份、分散剂7份;

78.步骤20:偏氟原料聚合,将步骤一种准备的120份去离子水、135份vdf单体和7份分散剂分别注入搅拌釜和反应釜a,在一定温度条件下进行处理,并处理后的浆料进行再次处理,从而生成可以用作制备复合材料的偏氟聚合物;

79.步骤30:偏氟聚合物处理,将步骤20中生成的偏氟聚合物进行置入洗涤设备中进行洗涤、并将洗涤后的偏氟聚合物置入离心机中进行离心脱水,最后将脱水后的偏氟聚合物置入干燥机中对偏氟聚合物进行干燥;

80.步骤40:添加纤维素,将步骤10中准备的110份烷基纤维素加入反应釜b中,并向反

应釜b中添加去离子水,控制反应釜b内温度为30摄氏度,同时对反应釜b内的混合物进行搅拌,生成纤维素溶液;

81.步骤50:制备复合材料,向步骤30生成的偏氟聚合物中添加偶联剂、链转移剂和引发剂,从而生成具有纤维素基团的偏氟聚合物;

82.步骤60:复合物处理,将步骤50生产的具有纤维素基团的偏氟聚合物置入烘干釜中进行烘干,并将烘干后的偏氟聚合物置于研磨釜中进行研磨,生成粉末状的偏氟聚合物。

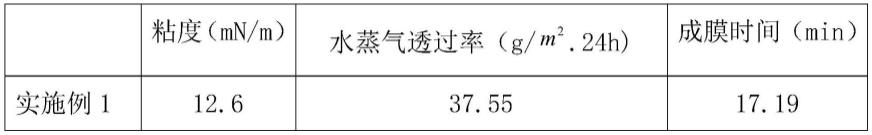

83.分别取上述实施例1-3和对比实施例1-2中所制得的聚偏氟乙烯和纤维素的复合材料进行特性测试,测试得到以下数据:

[0084][0085][0086]

从上述数据可获知,本发明实施例1中制备得到的聚偏氟乙烯和纤维素复合材料在测试过程中的的效果明显较优,粘度最高、成膜时间最短、水蒸气透过率最低,在聚偏氟乙烯和纤维素复合材料的制备过程中,以偏氟聚合物和改性纤维素作为复合材料的基料,使游离的纤维素集团与偏氟聚合物表面的连接基团进行反应,充分发挥有机基团的作用,利用有机基团的特性,提高本复合材料的粘度,并降低水蒸气透过率,进而使得整体复合材料的特性大大增强;

[0087]

同时以烷基纤维素和活性剂的交联作用,同时辅以物理作用,使得烷基纤维素中的烷基不断发生断裂,将游离基团裸露出来,使得纤维素在保持有机特性的情况下通过活性剂,将有机特性进行放大,并进一步与偏氟聚合物中的游离基团发生连接,形成粘度较高的复合材料,同时使得复合材料表面形成致密的保护层,使得水蒸气透过率大大降低,工艺简单,设备要求低,可操作性强。

[0088]

最后:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1