一种柔性透明聚酰亚胺薄膜及其制备方法与流程

1.本发明属于聚酰亚胺薄膜技术领域,具体涉及一种柔性透明聚酰亚胺薄膜及其制备方法。

背景技术:

2.近年来,例如液晶显示装置、有机el显示装置那样的显示装置朝轻量、薄型化发展;以往,显示装置的显示盖板中基板多使用玻璃基板;玻璃基板在透明性及耐溶剂性、阻气性、耐热性上优异,但是缺点是无法弯曲变形,不具有可挠曲性。为了制备柔性显示器,柔性薄板如塑料和金属薄片作为基底已被研究。在过去十几年中,柔性基底大规模替代传统的玻璃基板具备很大的潜力,其被认为是柔性显示发展的关键。塑料作为柔性基底被认为具有广阔的前景,因为塑料基底具备透明性、柔性、质量轻、耐用、价格便宜等优点。这其中,聚酰亚胺(pi)薄膜由于具有良好的热稳定性,较好的力学性能和化学性能,被广泛应用于柔性显示基底,但是pi相对透明度低,价格也比较贵。

3.为了更加有效地取代玻璃基板,在改善塑性能方面,如透明度、尺寸稳定性、热稳定性、阻隔性、耐溶剂性、低热膨胀系数和表面平滑等,目前最有效的方法之一即是在有机树脂基板上附着上无机氧化物,可以一次性提高有机树脂基板的表面硬度、光透过率、耐候性和其他功能膜层的结合力。但是聚酰亚胺(pi)薄膜和无机氧化物的界面相容性相差甚大,结合难度非常大,并且耐热性、透明度以及尺寸稳定性能不佳,无法广泛使用。

技术实现要素:

4.有鉴于此,本发明的主要目的在于提供一种柔性透明聚酰亚胺薄膜的制备方法,解决了传统聚酰亚胺膜的耐热性、透明度以及尺寸稳定性能差的问题。

5.本发明的目的还在于提供一种采用上述制备方法获得的柔性透明聚酰亚胺薄膜。

6.本发明的目的还在于提供包含上述柔性透明聚酰亚胺薄膜的显示盖板。

7.为了达到上述目的,本发明的技术方案是这样实现的:一种柔性透明聚酰亚胺薄膜的制备方法,该方法通过以下步骤实现:

8.s1、将无机纳米填料加入到溶剂中进行超声分散,得到分散液;

9.s2、将4,4'-(1,3-次苯基二氧)二苯胺加入至所述分散液中进行溶解,得到中间混合液;

10.s3、将4,4'-六氟异丙基邻苯二甲酐加入至所述中间混合液中,通过聚合反应得到聚酰胺溶液;

11.s4、对所述聚酰胺溶液聚酰胺溶液进行热固化反应,即得到所述柔性透明聚酰亚胺薄膜。

12.优选地,所述s1中,所述无机纳米填料为经过偶联剂改性后的无机纳米填料、β-锂霞石中的至少一种,

13.优选地,所述经过偶联剂改性后的无机纳米填料是采用下述方法制备得到:

14.将偶联剂加入溶剂中溶解完全,再加入无机纳米颗粒搅拌混合充分,烘干,研磨,得到所述经过偶联剂改性后的无机纳米颗粒。

15.优选地,所述偶联剂为环氧基末端偶联剂,具体为2-(3,4-环氧环己基)乙基三甲氧基硅烷、3-缩水甘油氧基丙基三甲氧基硅烷、3-缩水甘油氧基丙基甲基二乙氧基硅烷、3-缩水甘油氧基丙基三乙氧基硅烷中的至少一种;所述无机纳米颗粒为al2o3、sio2、tio2、zno中的至少一种,且所述无机纳米颗粒的粒径为10~100nm;所述偶联剂的用量是无机纳米颗粒质量的1-5wt%。

16.优选地,所述β-锂霞石的组成为1li2o:1al2o3:2sio2,化学式是lialsio4,粒径为30~100nm,占聚酰亚胺薄膜质量的比例为3~10wt%

17.优选地,所述s1中,所述溶剂为n,n-二甲基乙酰胺、n-甲基吡咯烷酮或n,n-二甲基甲酰胺。

18.优选地,所述4,4'-(1,3-次苯基二氧)二苯胺与所述4,4'-六氟异丙基邻苯二甲酐的摩尔比为1:2~1:4。

19.优选地,所述s3中,所述原聚合反应的温度为0~50℃,反应时间为2~10h;聚酰胺酸溶液的固含量为10~30wt%

20.优选地,所述s4中,所述热固化反应具体包括:在80~90℃下加热10~20min,再升温至160~170℃加热1~2h,继续升温至200~210℃加热0.5~1h,再升温至350~360℃加热0.5~1h。

21.本发明的第二个技术方案是这样实现的:一种柔性透明聚酰亚胺薄膜,该柔性透明聚酰亚胺薄膜是通过上述制备方法制备得到。

22.本发明的第三个技术方案是这样实现的:一种显示盖板,其包括上述的柔性透明聚酰亚胺薄膜。

23.与现有技术相比,本发明在制备柔性透明聚酰亚胺薄膜的过程中,通过先采用其中分散有经过偶联剂改性后的无机纳米填料、β-锂霞石中的至少一种的无机纳米填料的4,4'-(1,3-次苯基二氧)二苯胺和4,4'-六氟异丙基邻苯二甲酐进行聚合反应得到聚酰胺溶液,再对聚酰胺溶液进行热固化反应,由此所获得的聚酰亚胺薄膜不仅有效地改善了聚酰亚胺与无机纳米颗粒之间的界面结合性能,使无机纳米颗粒能够更均匀地分散在聚酰亚胺膜基体中,而且赋予聚酰亚胺薄膜更加优良的综合性能,同时,还提高了聚酰亚胺薄膜的玻璃化转变温度同时降低了聚酰亚胺薄膜的热膨胀系数,从而有效的增加了聚酰亚胺薄膜的使用广泛性。

具体实施方式

24.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合具体实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

25.本发明实施例提供的一种柔性透明聚酰亚胺薄膜的制备方法,该方法通过以下步骤实现:

26.s1、将无机纳米填料加入到溶剂中进行超声分散,得到分散液,具体地,所述溶剂为n,n-二甲基乙酰胺、n-甲基吡咯烷酮或n,n-二甲基甲酰胺;所述无机纳米填料为经过偶

联剂改性后的无机纳米填料、β-锂霞石中的至少一种。

27.其中,所述经过偶联剂改性后的无机纳米填料是采用下述方法制备得到:将偶联剂加入溶剂中溶解完全,再加入无机纳米颗粒搅拌混合充分,烘干,研磨,得到所述经过偶联剂改性后的无机纳米颗粒。

28.所述偶联剂为环氧基末端偶联剂,具体为2-(3,4-环氧环己基)乙基三甲氧基硅烷、3-缩水甘油氧基丙基三甲氧基硅烷、3-缩水甘油氧基丙基甲基二乙氧基硅烷、3-缩水甘油氧基丙基三乙氧基硅烷中的至少一种;所述无机纳米颗粒为al2o3、sio2、tio2、zno中的至少一种,且所述无机纳米颗粒的粒径为10~100nm;所述偶联剂的用量是无机纳米颗粒质量的1-5wt%。

29.其中,所述β-锂霞石的组成为1li2o:1al2o3:2sio2,化学式是lialsio4,粒径为30~100nm,占聚酰亚胺薄膜质量的比例为3~10wt%

30.s2、将4,4'-(1,3-次苯基二氧)二苯胺加入至所述分散液中进行溶解,得到中间混合液;

31.s3、将4,4'-六氟异丙基邻苯二甲酐加入至所述中间混合液中,通过聚合反应得到聚酰胺溶液;

32.具体地,所述4,4'-(1,3-次苯基二氧)二苯胺与所述4,4'-六氟异丙基邻苯二甲酐的摩尔比为1:2~1:4;所述原聚合反应的温度为0~50℃,反应时间为2~10h;聚酰胺酸溶液的固含量为10~30wt%。

33.s4、对所述聚酰胺溶液聚酰胺溶液进行热固化反应,即得到所述柔性透明聚酰亚胺薄膜;具体地,所述热固化反应具体包括:在80~90℃下加热10~20min,再升温至160~170℃加热1~2h,继续升温至200~210℃加热0.5~1h,再升温至350~360℃加热0.5~1h。

34.本实施例还提供了一种柔性透明聚酰亚胺薄膜,该柔性透明聚酰亚胺薄膜是通过上述制备方法制备得到。

35.本发明在制备柔性透明聚酰亚胺薄膜的过程中,通过先采用其中分散有经过偶联剂改性后的无机纳米填料、β-锂霞石中的至少一种的无机纳米填料的4,4'-(1,3-次苯基二氧)二苯胺和4,4'-六氟异丙基邻苯二甲酐进行聚合反应得到聚酰胺溶液,再对聚酰胺溶液进行热固化反应,由此所获得的聚酰亚胺薄膜不仅有效地改善了聚酰亚胺与无机纳米颗粒之间的界面结合性能,使无机纳米颗粒能够更均匀地分散在聚酰亚胺膜基体中,而且赋予聚酰亚胺薄膜更加优良的综合性能,同时,还提高了聚酰亚胺薄膜的玻璃化转变温度同时降低了聚酰亚胺薄膜的热膨胀系数,从而有效的增加了聚酰亚胺薄膜的使用广泛性。

36.以下为具体的实施例

37.实施例1

38.本发明实施例1提供的柔性透明聚酰亚胺薄膜是通过以下步骤实现的:

39.s1、按照β-锂霞石占聚酰亚胺薄膜质量的比例为6wt%的百分比将粒径为60nm的β-锂霞石加入到n,n-二甲基乙酰胺中进行超声分散,得到分散液;

40.s2、将4,4'-(1,3-次苯基二氧)二苯胺加入至所述分散液中进行溶解,得到中间混合液;

41.s3、按照所述4,4'-(1,3-次苯基二氧)二苯胺与所述4,4'-六氟异丙基邻苯二甲酐的摩尔比为1:3的比例将4,4'-六氟异丙基邻苯二甲酐加入至所述中间混合液中,通过聚合

反应得到聚酰胺溶液;

42.s4、对所述聚酰胺溶液聚酰胺溶液进行热固化反应,即得到柔性透明聚酰亚胺薄膜;所述热固化反应的具体方法为:在80~90℃下加热10~20min,再升温至160~170℃加热1~2h,继续升温至200~210℃加热0.5~1h,再升温至350~360℃加热0.5~1h。

43.实施例2

44.本发明实施例2提供的柔性透明聚酰亚胺薄膜是通过以下步骤实现的:

45.s1、按照β-锂霞石占聚酰亚胺薄膜质量的比例为3wt%的百分比将粒径为30nm的β-锂霞石加入到n,n-二甲基乙酰胺中进行超声分散,得到分散液;

46.s2、将4,4'-(1,3-次苯基二氧)二苯胺加入至所述分散液中进行溶解,得到中间混合液;

47.s3、按照所述4,4'-(1,3-次苯基二氧)二苯胺与所述4,4'-六氟异丙基邻苯二甲酐的摩尔比为1:2的比例将4,4'-六氟异丙基邻苯二甲酐加入至所述中间混合液中,通过聚合反应得到聚酰胺溶液;

48.s4、对所述聚酰胺溶液聚酰胺溶液进行热固化反应,即得到柔性透明聚酰亚胺薄膜;所述热固化反应的具体方法为:在80~90℃下加热10~20min,再升温至160~170℃加热1~2h,继续升温至200~210℃加热0.5~1h,再升温至350~360℃加热0.5~1h。

49.实施例3

50.本发明实施例3提供的柔性透明聚酰亚胺薄膜是通过以下步骤实现的:

51.s1、按照β-锂霞石占聚酰亚胺薄膜质量的比例为10wt%的百分比将粒径为100nm的β-锂霞石加入到n,n-二甲基乙酰胺中进行超声分散,得到分散液;

52.s2、将4,4'-(1,3-次苯基二氧)二苯胺加入至所述分散液中进行溶解,得到中间混合液;

53.s3、按照所述4,4'-(1,3-次苯基二氧)二苯胺与所述4,4'-六氟异丙基邻苯二甲酐的摩尔比为1:4的比例将4,4'-六氟异丙基邻苯二甲酐加入至所述中间混合液中,通过聚合反应得到聚酰胺溶液;

54.s4、对所述聚酰胺溶液聚酰胺溶液进行热固化反应,即得到柔性透明聚酰亚胺薄膜;所述热固化反应的具体方法为:在80~90℃下加热10~20min,再升温至160~170℃加热1~2h,继续升温至200~210℃加热0.5~1h,再升温至350~360℃加热0.5~1h。

55.实施例4

56.本发明实施例4提供的柔性透明聚酰亚胺薄膜是通过以下步骤实现的:

57.s1、按照β-锂霞石占聚酰亚胺薄膜质量的比例为6wt%的百分比将粒径为30nm的β-锂霞石加入到n,n-二甲基乙酰胺中进行超声分散,得到分散液;

58.s2、将4,4'-(1,3-次苯基二氧)二苯胺加入至所述分散液中进行溶解,得到中间混合液;

59.s3、按照所述4,4'-(1,3-次苯基二氧)二苯胺与所述4,4'-六氟异丙基邻苯二甲酐的摩尔比为1:3的比例将4,4'-六氟异丙基邻苯二甲酐加入至所述中间混合液中,通过聚合反应得到聚酰胺溶液;

60.s4、对所述聚酰胺溶液聚酰胺溶液进行热固化反应,即得到柔性透明聚酰亚胺薄膜;所述热固化反应的具体方法为:在80~90℃下加热10~20min,再升温至160~170℃加

热1~2h,继续升温至200~210℃加热0.5~1h,再升温至350~360℃加热0.5~1h。

61.实施例5

62.本发明实施例5提供的柔性透明聚酰亚胺薄膜是通过以下步骤实现的:

63.s1、按照β-锂霞石占聚酰亚胺薄膜质量的比例为6wt%的百分比将粒径为100nm的β-锂霞石加入到n,n-二甲基乙酰胺中进行超声分散,得到分散液;

64.s2、将4,4'-(1,3-次苯基二氧)二苯胺加入至所述分散液中进行溶解,得到中间混合液;

65.s3、按照所述4,4'-(1,3-次苯基二氧)二苯胺与所述4,4'-六氟异丙基邻苯二甲酐的摩尔比为1:3的比例将4,4'-六氟异丙基邻苯二甲酐加入至所述中间混合液中,通过聚合反应得到聚酰胺溶液;

66.s4、对所述聚酰胺溶液聚酰胺溶液进行热固化反应,即得到柔性透明聚酰亚胺薄膜;所述热固化反应的具体方法为:在80~90℃下加热10~20min,再升温至160~170℃加热1~2h,继续升温至200~210℃加热0.5~1h,再升温至350~360℃加热0.5~1h。

67.实施例6

68.本发明实施例6提供的柔性透明聚酰亚胺薄膜是通过以下步骤实现的:

69.s1、按照经过2-(3,4-环氧环己基)乙基三甲氧基硅烷改性后的al2o3占聚酰亚胺薄膜质量的比例为6wt%的百分比将粒径为60nm的β-锂霞石加入到n,n-二甲基乙酰胺中进行超声分散,得到分散液;

70.s2、将4,4'-(1,3-次苯基二氧)二苯胺加入至所述分散液中进行溶解,得到中间混合液;

71.s3、按照所述4,4'-(1,3-次苯基二氧)二苯胺与所述4,4'-六氟异丙基邻苯二甲酐的摩尔比为1:3的比例将4,4'-六氟异丙基邻苯二甲酐加入至所述中间混合液中,通过聚合反应得到聚酰胺溶液;

72.s4、对所述聚酰胺溶液聚酰胺溶液进行热固化反应,即得到柔性透明聚酰亚胺薄膜;所述热固化反应的具体方法为:在80~90℃下加热10~20min,再升温至160~170℃加热1~2h,继续升温至200~210℃加热0.5~1h,再升温至350~360℃加热0.5~1h。

73.实施例7

74.本发明实施例7提供的柔性透明聚酰亚胺薄膜是通过以下步骤实现的:

75.s1、按照经过2-(3,4-环氧环己基)乙基三甲氧基硅烷改性后的al2o3占聚酰亚胺薄膜质量的比例为3wt%的百分比将粒径为30nm的β-锂霞石加入到n,n-二甲基乙酰胺中进行超声分散,得到分散液;

76.s2、将4,4'-(1,3-次苯基二氧)二苯胺加入至所述分散液中进行溶解,得到中间混合液;

77.s3、按照所述4,4'-(1,3-次苯基二氧)二苯胺与所述4,4'-六氟异丙基邻苯二甲酐的摩尔比为1:2的比例将4,4'-六氟异丙基邻苯二甲酐加入至所述中间混合液中,通过聚合反应得到聚酰胺溶液;

78.s4、对所述聚酰胺溶液聚酰胺溶液进行热固化反应,即得到柔性透明聚酰亚胺薄膜;所述热固化反应的具体方法为:在80~90℃下加热10~20min,再升温至160~170℃加热1~2h,继续升温至200~210℃加热0.5~1h,再升温至350~360℃加热0.5~1h。

79.实施例8

80.本发明实施例8提供的柔性透明聚酰亚胺薄膜是通过以下步骤实现的:

81.s1、按照经过2-(3,4-环氧环己基)乙基三甲氧基硅烷改性后的al2o3占聚酰亚胺薄膜质量的比例为10wt%的百分比将粒径为100nm的β-锂霞石加入到n,n-二甲基乙酰胺中进行超声分散,得到分散液;

82.s2、将4,4'-(1,3-次苯基二氧)二苯胺加入至所述分散液中进行溶解,得到中间混合液;

83.s3、按照所述4,4'-(1,3-次苯基二氧)二苯胺与所述4,4'-六氟异丙基邻苯二甲酐的摩尔比为1:4的比例将4,4'-六氟异丙基邻苯二甲酐加入至所述中间混合液中,通过聚合反应得到聚酰胺溶液;

84.s4、对所述聚酰胺溶液聚酰胺溶液进行热固化反应,即得到柔性透明聚酰亚胺薄膜;所述热固化反应的具体方法为:在80~90℃下加热10~20min,再升温至160~170℃加热1~2h,继续升温至200~210℃加热0.5~1h,再升温至350~360℃加热0.5~1h。

85.实施例9

86.本发明实施例9提供的柔性透明聚酰亚胺薄膜是通过以下步骤实现的:

87.s1、按照β-锂霞石占聚酰亚胺薄膜质量的比例为6wt%的百分比将粒径为60nm的β-锂霞石加入到n-甲基吡咯烷酮中进行超声分散,得到分散液;

88.s2、将4,4'-(1,3-次苯基二氧)二苯胺加入至所述分散液中进行溶解,得到中间混合液;

89.s3、按照所述4,4'-(1,3-次苯基二氧)二苯胺与所述4,4'-六氟异丙基邻苯二甲酐的摩尔比为1:3的比例将4,4'-六氟异丙基邻苯二甲酐加入至所述中间混合液中,通过聚合反应得到聚酰胺溶液;

90.s4、对所述聚酰胺溶液聚酰胺溶液进行热固化反应,即得到柔性透明聚酰亚胺薄膜;所述热固化反应的具体方法为:在80~90℃下加热10~20min,再升温至160~170℃加热1~2h,继续升温至200~210℃加热0.5~1h,再升温至350~360℃加热0.5~1h。

91.实施例10

92.本发明实施例10提供的柔性透明聚酰亚胺薄膜是通过以下步骤实现的:

93.s1、按照经过2-(3,4-环氧环己基)乙基三甲氧基硅烷改性后的al2o3占聚酰亚胺薄膜质量的比例为6wt%的百分比将粒径为60nm的β-锂霞石加入到n-甲基吡咯烷酮中进行超声分散,得到分散液;

94.s2、将4,4'-(1,3-次苯基二氧)二苯胺加入至所述分散液中进行溶解,得到中间混合液;

95.s3、按照所述4,4'-(1,3-次苯基二氧)二苯胺与所述4,4'-六氟异丙基邻苯二甲酐的摩尔比为1:3的比例将4,4'-六氟异丙基邻苯二甲酐加入至所述中间混合液中,通过聚合反应得到聚酰胺溶液;

96.s4、对所述聚酰胺溶液聚酰胺溶液进行热固化反应,即得到柔性透明聚酰亚胺薄膜;所述热固化反应的具体方法为:在80~90℃下加热10~20min,再升温至160~170℃加热1~2h,继续升温至200~210℃加热0.5~1h,再升温至350~360℃加热0.5~1h。

97.对比例1

98.本发明对比例1提供的聚酰亚胺薄膜是通过以下步骤实现的:

99.s1、将4,4'-(1,3-次苯基二氧)二苯胺加入至n,n-二甲基乙酰胺中进行溶解,得到中间混合液;

100.s2、按照所述4,4'-(1,3-次苯基二氧)二苯胺与所述4,4'-六氟异丙基邻苯二甲酐的摩尔比为1:3的比例将4,4'-六氟异丙基邻苯二甲酐加入至所述中间混合液中,通过聚合反应得到聚酰胺溶液;

101.s3、对所述聚酰胺溶液进行热固化反应,即得到聚酰亚胺薄膜;所述热固化反应的具体方法为:在80~90℃下加热10~20min,再升温至160~170℃加热1~2h,继续升温至200~210℃加热0.5~1h,再升温至350~360℃加热0.5~1h。

102.对比例2

103.本发明对比例2提供的聚酰亚胺薄膜是通过以下步骤实现的:

104.s1、将4,4'-(1,3-次苯基二氧)二苯胺加入至n,n-二甲基乙酰胺中进行溶解,得到中间混合液;

105.s2、按照所述4,4'-(1,3-次苯基二氧)二苯胺与所述4,4'-六氟异丙基邻苯二甲酐的摩尔比为1:2的比例将4,4'-六氟异丙基邻苯二甲酐加入至所述中间混合液中,通过聚合反应得到聚酰胺溶液;

106.s3、对所述聚酰胺溶液进行热固化反应,即得到聚酰亚胺薄膜;所述热固化反应的具体方法为:在80~90℃下加热10~20min,再升温至160~170℃加热1~2h,继续升温至200~210℃加热0.5~1h,再升温至350~360℃加热0.5~1h。

107.对比例3

108.本发明对比例3提供的聚酰亚胺薄膜是通过以下步骤实现的:

109.s1、将4,4'-(1,3-次苯基二氧)二苯胺加入至n,n-二甲基乙酰胺中进行溶解,得到中间混合液;

110.s2、按照所述4,4'-(1,3-次苯基二氧)二苯胺与所述4,4'-六氟异丙基邻苯二甲酐的摩尔比为1:4的比例将4,4'-六氟异丙基邻苯二甲酐加入至所述中间混合液中,通过聚合反应得到聚酰胺溶液;

111.s3、对所述聚酰胺溶液进行热固化反应,即得到聚酰亚胺薄膜;所述热固化反应的具体方法为:在80~90℃下加热10~20min,再升温至160~170℃加热1~2h,继续升温至200~210℃加热0.5~1h,再升温至350~360℃加热0.5~1h。

112.对比例4

113.本发明对比例3提供的聚酰亚胺薄膜是通过以下步骤实现的:

114.s1、按照β-锂霞石占聚酰亚胺薄膜质量的比例为6wt%的百分比将粒径为30nm的β-锂霞石加入到n,n-二甲基乙酰胺中进行超声分散,得到分散液;

115.s2、将苯二胺单体加入至所述分散液中进行溶解,得到中间混合液;

116.s3、按照所述苯二胺与所述1,4-双(3,4-二羧酸-5-三氟甲基酰氨基苯)环己烷二酐的摩尔比为1:3的比例将1,4-双(3,4-二羧酸-5-三氟甲基酰氨基苯)环己烷二酐加入至所述中间混合液中,通过聚合反应得到聚酰胺溶液;s4、对所述聚酰胺溶液聚酰胺溶液进行热固化反应,得到聚酰亚胺薄膜;所述热固化反应的具体方法为:在80~90℃下加热10~20min,再升温至160~170℃加热1~2h,继续升温至200~210℃加热0.5~1h,再升温至350

~360℃加热0.5~1h。

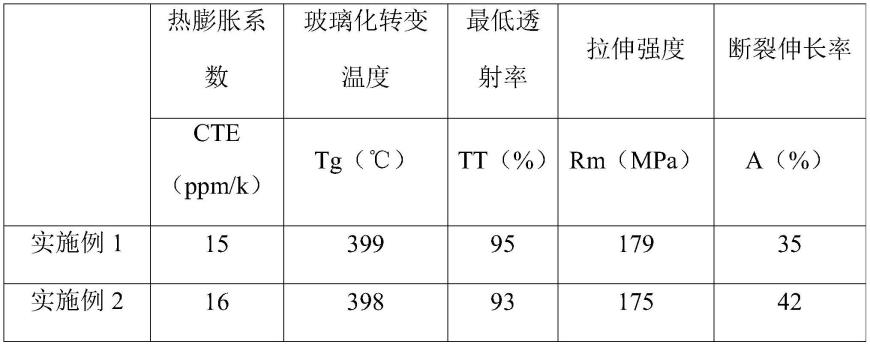

117.为了进一步验证本发明获得的柔性透明聚酰亚胺薄膜的性能如何,现对实施例1-10获得的柔性透明聚酰亚胺薄膜以及对比例1-4获得的聚酰亚胺薄膜的性能进行检测和对比,检测结果如下表所示:

[0118][0119][0120]

上表中:

[0121]

总光线透射率:用紫外-可见光谱测定总光线透射率。

[0122]

线性热膨胀系数:使用热机械式分析装置,在氮气氛围下,施加50mn的荷重,以10℃/min的升温速度进行测定,求出平均值。

[0123]

玻璃化转变温度:使用差式扫描热量计装置,在氮气氛围下,以10℃/min的升温速度条件下进行dsc测定,求出玻璃化转变温度。

[0124]

力学性能:使用万能材料试验机,按照gb/t 1040.3-2006测定。

[0125]

由上表数据可知:本发明实施例在制备柔性透明聚酰亚胺薄膜的过程中,通过先采用其中分散有经过偶联剂改性后的无机纳米填料、β-锂霞石中的至少一种的无机纳米填料的4,4'-(1,3-次苯基二氧)二苯胺和4,4'-六氟异丙基邻苯二甲酐进行聚合反应得到聚酰胺溶液,再对聚酰胺溶液进行热固化反应,由此所获得的聚酰亚胺薄膜不仅有效地改善了聚酰亚胺与无机纳米颗粒之间的界面结合性能,使无机纳米颗粒能够更均匀地分散在聚酰亚胺膜基体中,而且赋予聚酰亚胺薄膜更加优良的综合性能,同时,还提高了聚酰亚胺薄膜的玻璃化转变温度同时降低了聚酰亚胺薄膜的热膨胀系数,而不同与本技术制备方法的对比例1-4所获得的聚酰亚胺薄膜的各项性能远不如本技术制备方法获得的柔性透明聚酰亚胺薄膜的各项性能,从而有效的增加了聚酰亚胺薄膜的使用广泛性。

[0126]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1