一种塑化改性淀粉复合泡沫材料及其制备方法

1.本发明属于泡沫材料制备技术领域,特别涉及一种塑化改性淀粉复合泡沫材料及其制备方法。

背景技术:

2.作为塑料中的一大类,泡沫材料因其质轻、价格低廉等优势被广泛应用于人们的日常生活中各个领域。塑料泡沫的原材料聚苯乙烯主要来源于石油等不可再生资源,其使用后的废弃物给环境带来了严重的污染。在资源紧张和环境污染的严峻背景下,人们对所使用的泡沫材料有了经济性和环保性的要求,因此人们开始减少聚苯乙烯等泡沫塑料的使用,并对可降解性发泡材料开展了一系列的探究。

3.在天然材料中,淀粉是最便宜的多糖之一,在固体塑料和其他聚合物应用方面具有巨大的潜力。因此淀粉越来越受到塑料包装行业的青睐。另外,它是自然界中最为丰富的天然高分子材料之一,具有比表面积大、来源广泛、价格低廉等优点,可从马铃薯、水稻、小麦、玉米、木薯以及其他农作物中大量提取,在提取过程中由于外力的作用失去了它的结晶性,所以目前淀粉所铸的泡沫材料是易碎的,从而限制了它的应用。

技术实现要素:

4.针对现有技术中存在的问题,本发明提供一种塑化改性淀粉复合泡沫材料及其制备方法,制备工艺简单,对操作设备要求低,解决了现有材料脆性大,且原料不可降解的问题。

5.本发明是通过以下技术方案来实现:

6.一种塑化改性淀粉复合泡沫材料的制备方法,包括以下步骤:

7.按100:(10~30)的质量比,将淀粉和增塑剂加入到蒸馏水中进行搅拌,得到糊状物,之后室温冷却,得到胶体状材料,再将胶体状材料冷冻,搅拌均匀,得到混合物;

8.将混合物解冻后,置于质量浓度为55~65%的乙醇水溶液中,之后室温下干燥,得到塑化改性淀粉复合泡沫材料。

9.优选的,所述的淀粉为玉米淀粉、木薯淀粉、马铃薯淀粉或小麦淀粉。

10.优选的,所述的增塑剂为丙三醇、甘油、甲酰胺、偶氮二甲酰胺、尿素、山梨醇和乙二醇的任意两种。

11.优选的,所述的淀粉为干燥后的淀粉,干燥温度为110~130℃,时间为45~75min。

12.进一步,所述干燥后的淀粉占糊状物总质量的3%~6%。

13.优选的,所述的胶体状材料在-18~-12℃下冷冻10~14h。

14.优选的,所述的室温干燥进行48~72h。

15.优选的,所述的增塑剂为甘油和偶氮二甲酰胺。

16.优选的,将所述的淀粉和增塑剂加入到蒸馏水中,在90~100℃下搅拌。

17.一种由上述任意一项所述的塑化改性淀粉复合泡沫材料的制备方法得到的塑化

改性淀粉复合泡沫材料。

18.与现有技术相比,本发明具有以下有益的技术效果:

19.本发明一种塑化改性淀粉复合泡沫材料的制备方法,通过使用塑化剂对淀粉进行改性,制备出塑化改性淀粉复合泡沫材料。相对于传统石油基原料,本发明所用原料绿色可降解,安全无毒;相对于挤出、模压工艺方法,该方法采用冷冻置换法,样品大小、尺寸及形状可选,使得样品大小、尺寸和形状均可控制,冷冻即可,生产成本低,适合大规模生产,而且操作比较安全,之前采用模压的方法,用的平板硫化机,材料的面积、高度都受机器限定,不能够做大型材料,在操作过程中可能会发生爆炸。本发明干燥方式利用乙醇置换法,将淀粉糊冻结后利用低表面张力、易挥发的乙醇来替换体系中的水,可以避免材料水分骤失引起表面结构发生变化,保护泡孔防止崩塌,与热空气干燥相比,低能量消耗;投资和操作费用低;能够处理含水量较高的物品,同时不会降低干燥速率,并且可以在物体表面上不留任何湿份痕迹。

20.本发明的塑化改性淀粉复合泡沫材料,所用原料包括淀粉、塑化剂,均为绿色可降解材料,原料来源广泛,价格低廉,安全无毒,较已有淀粉基泡沫材料泡孔分布均匀,孔隙率高,回弹性能好,密度低,使用纯淀粉制备的泡沫材料具有脆性,力学性能较差,塑化剂的加入提高了淀粉的塑化能力,使其分子内氢键断裂,淀粉分子间和分子内氢键被增塑剂与淀粉之间较强的氢键作用所取代,晶体双螺旋构象变成不规则构象,淀粉分子活动能力得到提高,玻璃化转变温度降低,从而使淀粉在分解前实现熔融,淀粉表现出热塑性。

附图说明

21.图1a为本发明纯淀粉制备的材料。

22.图1b为本发明为甘油改性淀粉材料。

23.图1c为本发明ac改性淀粉泡沫材料。

24.图1d为本发明甘油-ac复合塑化剂改性淀粉泡沫材料。

25.图2为本发明不同甘油含量下淀粉材料的回弹及密度图。

26.图3为本发明不同ac含量下淀粉材料的回弹及密度图。

27.图4为本发明不同塑化剂配比下淀粉材料的回弹及密度图。

28.图5为玉米淀粉的微观形貌图。

29.图6为本发明经过甘油塑化后的淀粉颗粒微观形貌图。

30.图7为本发明经过偶氮二甲酰胺塑化后的淀粉颗粒微观形貌图。

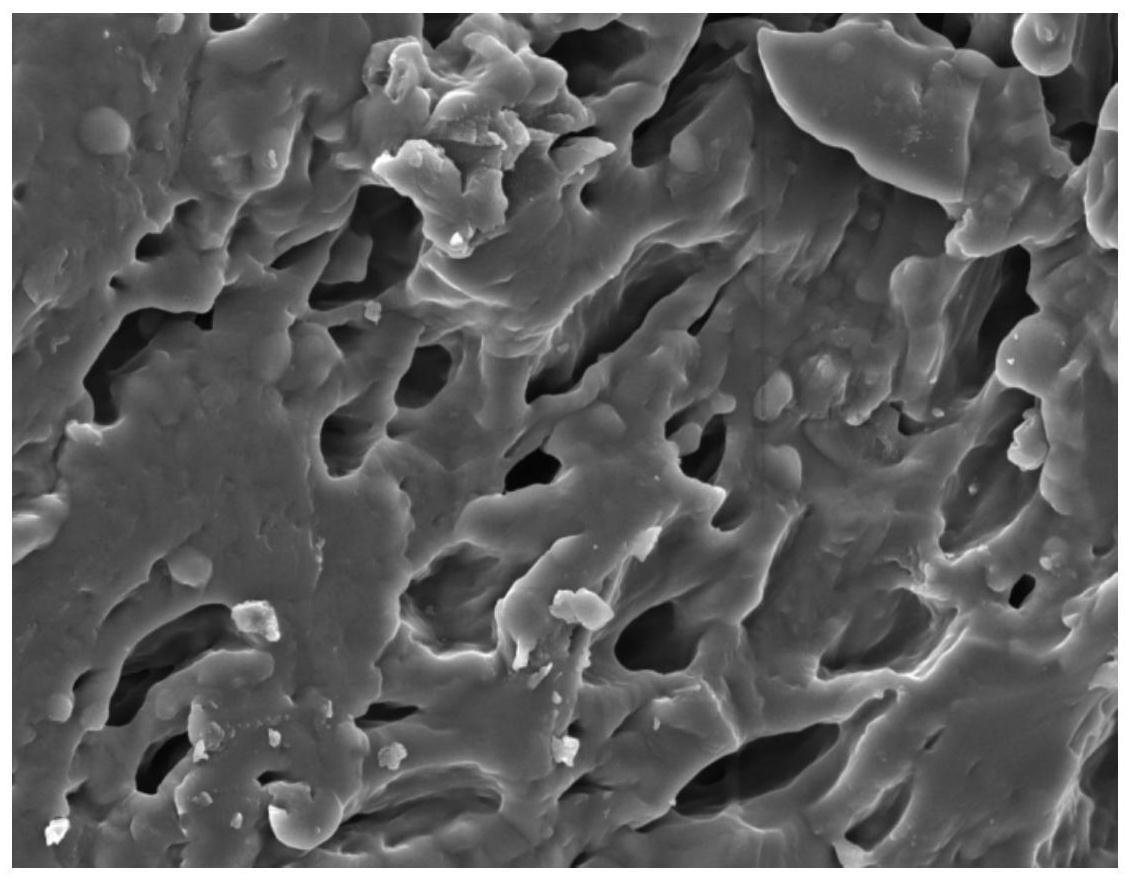

31.图8为本发明经过甘油/偶氮二甲酰胺塑化后的淀粉颗粒微观形貌图。

32.图9为图8的局部放大图。

具体实施方式

33.下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

34.本发明一种塑化改性淀粉复合泡沫材料的制备方法,包括以下步骤:

35.1)按照质量份数计,称取淀粉100份、增塑剂10~30份,淀粉为玉米淀粉、木薯淀粉、马铃薯淀粉或小麦淀粉,增塑剂为丙三醇、甘油、甲酰胺、偶氮二甲酰胺、尿素、山梨醇和

乙二醇的两种;

36.在具体实施时淀粉选取玉米淀粉,增塑剂选取甘油和偶氮二甲酰胺ac。

37.2)将淀粉置于110~130℃的鼓风干燥箱中干燥45~75min,烘干后置于真空干燥器中,备用;

38.3)将增塑剂和干燥后的淀粉混合均匀后加入蒸馏水,在90℃~100℃下搅拌直至得到糊状物,干燥后的淀粉占总质量的3%~6%。

39.4)将糊状物倒入培养皿中,室温下冷却,将冷却后的胶体状材料在-18~-12℃下冷冻10~14h,搅拌均匀,得到样品a;

40.5)将样品a解冻后,置于浓度为55~65%的乙醇水溶液中,用乙醇脱除体系中的水,置于室温下干燥48~72h,挥发掉乙醇,得到塑化改性淀粉复合泡沫材料。

41.上述技术方案中,材料的具体选用为本领域技术人员的公知常识,因此以下只提供个别实施例来说明。

42.实施例1

43.1)将120℃下干燥60min的玉米淀粉100份,之后和甘油10份混匀,加入蒸馏水,在90℃下用搅拌器进行糊化处理,得到糊化后的混合物,干燥后的淀粉占总质量的3%,记为样品a;

44.2)将120℃下干燥60min的玉米淀粉100份,之后和偶氮二甲酰胺10份混匀,加入蒸馏水,在90℃下用搅拌器进行糊化处理,得到糊化后的混合物,干燥后的淀粉占总质量的3%,记为样品b;

45.3)将120℃下干燥60min的玉米淀粉100份,之后和甘油、偶氮二甲酰胺各10份混匀,加入蒸馏水,在90℃下用搅拌器进行糊化处理,得到糊化后的混合物,干燥后的淀粉占总质量的3%,记为样品c;

46.4)分别以上三种样品分别倒入培养皿中,室温下冷却,将冷却后的胶体状材料均在-15℃下冷冻12h,搅拌均匀。

47.5)将样品a、b、c解冻后置于浓度梯度为60%的乙醇水溶液中,室温下干燥72h,得到各自对应的塑化改性淀粉复合泡沫材料。

48.根据国标gb/t 6343-2009对样品c对应的塑化改性淀粉复合泡沫材料的密度检测,计算出该材料的密度为0.35g/cm3,采用美国micromeritics全自动压汞仪测试其孔隙率为81.3%,根据gbt 30709-2014层压复合垫片材料压缩率和回弹率试验方法,测得该材料的回弹率为55%,根据国标gb/t6343-百95标准执行。样品c对应的塑化改性淀粉复合泡沫材料的体积和总孔隙面积检测,计算出该材料的面积86071.3nm,体积为129919.0nm,总孔隙面积为0.135m2/g,平均孔隙直径(体积)为129919.0nm,平均孔隙直径(面积)为86071.3nm。

[0049][0050]

本发明对塑化改性淀粉复合泡沫材料性能的影响因素进行正交设计实验,表头设计如表1所示。

[0051]

表1塑化改性淀粉复合泡沫材料的正交设计表头

[0052][0053][0054]

采用正交设计实验方法,通过淀粉浓度a、反应温度b、最终乙醇置换浓度c对塑化改性淀粉复合泡沫材料回弹率的影响,得到塑化改性淀粉复合泡沫材料制备的最佳工艺条件,其余参数与实施例1相同。对得到的材料进行回弹的测定,做出的实验数据具体如下表2:

[0055]

表2不同工艺条件下塑化改性淀粉复合泡沫材料的回弹率

[0056][0057]

得到的材料泡孔均匀,综合实验结果分析表明:通过极差分析影响塑化改性淀粉复合泡沫材料因素的主次关系为:最终乙醇置换浓度》淀粉浓度》反应温度,最佳工艺条件为:c2a2b2,当淀粉浓度为4.5%,反应温度为95℃,最终乙醇置换浓度为60%时,淀粉材料的回弹率最高为58%。

[0058]

以玉米淀粉为原料进行了塑化改性,得到糊状淀粉,利用冷冻置换的方法制备得到淀粉基泡沫材料,可解决淀粉泡沫材料吸水坍塌的缺点。优化制备工艺后,发现在塑化剂最佳添加量下,复合塑化剂的效果明显优于单一塑化剂,甘油含量对淀粉材料的密度和回弹率影响不大,分析原因是甘油对淀粉的塑化效果差,淀粉材料仍存在很大的脆性。ac含量对淀粉材料的密度影响不明显。当ac:甘油=1:1时,塑化剂破坏了淀粉的分子内氢键,形成了分子间氢键,从而提高了淀粉材料的柔韧性,回弹率增大。

[0059]

将原淀粉和改性后淀粉分别利用冷冻置换的方法制备出淀粉基材料,图1a为纯淀粉制备的材料,其余参数与实施例1相同,图1b为实施例1中甘油改性淀粉材料,图1c为实施例1中ac改性淀粉泡沫材料,图1d为实施例1中甘油-ac复合塑化剂改性淀粉泡沫材料。由图1a可以看出,纯淀粉制备材料表面光滑平整,边缘有凹陷,内部充满大量水分,这种材料为胶体状态而非泡沫形态,水分与材料结合较强无法分离,脆性较大,不具备回弹性能。由图1b可以看出甘油改性淀粉材料表面皱缩,通过挤压可以使材料与水处于分离状态,并且能够恢复一定形变。由图1c可以看出ac改性淀粉泡沫材料表面较为平整,施压后可以使一部分水分与材料脱离,但整体材料质地较脆。由图1d可以看出甘油与ac复合塑化剂改性淀粉泡沫材料具泡沫形态,颜色较浅部分为含水量减少的部分。经过挤压后可以恢复部分形变,基本保持原有结构。

[0060]

如图2所示为甘油含量对淀粉材料密度和回弹率的影响。如图可知,随着甘油含量的增加,淀粉材料的密度先降低后趋于稳定,而回弹率则呈现先增大后降低的趋势;但总体

而言,甘油含量对淀粉材料的密度和回弹率影响不大,分析原因是甘油对淀粉的塑化效果差,淀粉材料仍存在很大的脆性。其中,当甘油含量为1%时,淀粉材料的密度最小,回弹率变高。

[0061]

如图3所示,为ac含量对淀粉材料密度和回弹率的影响,如图可知,随着ac含量的增加,淀粉材料的密度先降低后趋于稳定,而回弹率则呈现先增大后降低的趋势;但总体而言,ac含量对淀粉材料的密度影响不明显,而对淀粉材料的回弹率影响较为显著,其中当ac含量占1.5%时,回弹率最高,分析原因是ac在1.5%的用量下,与淀粉内部的部分游离氢键结合生成了分子间羟基,增加了淀粉材料的韧性,提高回弹性。

[0062]

如图4所示,为ac和甘油复合塑化剂对淀粉材料密度和回弹率的影响。由图可知,随着复合塑化剂中ac含量的增加,对淀粉材料的密度影响不大,而回弹率则呈现先增大后降低的趋势;其中当复合塑化剂中甘油:ac的比例为1:1时,淀粉材料的回弹率最大,达到57%;分析原因,当ac:甘油=1:1时,塑化剂破坏了淀粉的分子内氢键,形成了分子间氢键,从而提高了淀粉材料的柔韧性,回弹率增大。

[0063]

需要说明的是,以上五种不同甘油含量、ac含量、ac和甘油比的复合塑化剂中制备的其他参数与实施例1相同,仅其中的浓度均是对应物质与糊化后的混合物的质量分数。

[0064]

图5、图6、图7、图8和图9分别为玉米淀粉、塑化改性淀粉的微观形貌。如图5所示,玉米淀粉大部分是呈压碎状的六边形,玉米淀粉表面光滑,无较大的孔状。

[0065]

图6显示,甘油塑化淀粉颗粒有轻微分层结构出现,淀粉颗粒表面存在少量小颗粒脱落,表面变得粗糙。

[0066]

图7显示,经ac塑化的淀粉颗粒表面粗糙,只有部分颗粒被塑化剂破坏的较为严重,其次,表面出现了严重的分层现象,具有少量的孔洞出现,说明ac对淀粉颗粒的表面破坏能力有限,不能更好地进入淀粉颗粒内部改变淀粉颗粒的形貌。

[0067]

图8和图9显示,甘油-ac塑化改性淀粉的表面上形成了一个大而深的孔洞,表面孔洞分布均匀,有轻微的掉粉现象,并且在表面形成了凸起的小颗粒。分析原因是:塑化剂分子与淀粉分子之间形成了新的稳定氢键结构,重塑了淀粉的结晶结构,使淀粉颗粒本身发生了一定程度的扩张,说明复合塑化剂相对于单一塑化剂对淀粉颗粒的破坏能力较强,使原淀粉颗粒变得更加粗糙。

[0068]

综上所述,复合塑化剂对淀粉的破坏能力最强,更加容易进入淀粉颗粒的内部,使塑化改性后的淀粉能够形成回弹效果好的泡沫材料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1