一种含噁唑烷基的改性聚氨酯预聚体及其应用的制作方法

1.本发明属于高分子化学技术领域,涉及一种噁唑烷基的改性聚氨酯预聚体、及其制备和应用,具体是单羟基噁唑烷对聚氨酯预聚体进行改性的应用。

背景技术:

2.噁唑烷化合物技术近年来已逐渐在聚氨酯行业应用。噁唑烷化合物是β-醇胺与醛酮进行脱水反应形成的一类含噁唑烷基(1,3-氧氮五元杂环)的化合物,它们遇到水可分解生成含羟基和氨基的醇胺化合物,在聚氨酯行业可用作潜固化剂、化学除水剂和活性稀释剂,在其他行业可用作制药中间体、制革鞣剂、油品脱硫剂等。

3.用作聚氨酯潜固化剂的噁唑烷类化合物,当遇到水分或湿气时,优先于异氰酸酯基(nco基)与水反应,因此避免了nco基直接与水反应而产生二氧化碳,对于那些产生二氧化碳较快的湿固化场合可减轻因二氧化碳而导致气泡/泡孔的产生,或完全消除气泡。噁唑烷类潜固化剂和亚胺类潜固化剂一样,可提高湿固化聚氨酯膜的强度和阻隔性能,改善胶膜外观。

[0004][0005]

已经有较多论文和专利公开介绍了噁唑烷的合成以及在聚氨酯领域的应用。一般的噁唑烷潜固化剂不含可以与异氰酸酯反应的基团(即不含活性氢基团),作为添加剂配入到以端nco基预聚体为主要树脂成分的单组分湿固化聚氨酯涂料、胶黏剂中,遇到水分或湿气,分解成含醇胺类固化剂,起固化作用。单噁唑烷基的潜固化剂产生2个活性氢基团(一个仲氨基和一个羟基)起扩链剂作用,含双噁唑烷基、连噁唑烷环、3~4个噁唑烷基的噁唑烷潜固化剂可产生3个以上活性氢基团,起交联作用。

[0006]

有些含羟基的噁唑烷化合物,也被当做潜固化剂加入到预聚体中用作潜固化剂,例如四川大学张萍、高峻等合成了3-羟乙基-1,3-噁唑烷等含羟基(或羟烷基)的噁唑烷,但对其的应用研究比较初级,只是简单地添加至聚氨酯预聚体中进行固化,在低nco含量的预聚体中噁唑烷化合物添加量过高,导致胶膜伸长率增加若干倍,强度不详。日本大日本油墨化学工业株式会社申请了一系列专利申请(如jp2003128988a、cn1330716c、jp2017066278a),由聚氨酯预聚体与n-羟烷基噁唑烷反应得到端噁唑烷基氨基甲酸酯(氨酯噁唑烷化合物),与另一种聚氨酯预聚体等复配,配制成单组分湿固化聚氨酯,来提高聚氨酯的性能。

[0007]

含羟乙基的噁唑烷化合物与一般的无反应性基团的噁唑烷化合物不同,含羟乙基的噁唑烷添加到端nco基聚氨酯预聚体中可参与反应,消耗nco基团,如果其用量大,则因消耗过多的nco基,甚至使nco官能度为2的聚氨酯预聚体变成nco官能度低于1的预聚体,使得单组分聚氨酯体系的湿固化反应不完全、固化物性能降低,所以有必要对反应机理以及用

量进行研究,以获得更好性能的单组分聚氨酯产品。

技术实现要素:

[0008]

有鉴于此,本发明目的是为了克服现有技术的不足而提供一种固化后聚氨酯的强度和耐久性更优异的制备方法。

[0009]

为达到上述目的,本发明采用的技术方案是:一种含噁唑烷基的改性聚氨酯预聚体,它是将单羟基噁唑烷化合物与端异氰酸酯基聚氨酯预聚体按一定比例进行反应得到,其分子结构中同时含有噁唑烷基和异氰酸酯基;其用于单组分湿固化聚氨酯体系。这样可以在不明显增加预聚体分子量的同时降低nco含量,有利于在不明显增加聚氨酯树脂黏度的同时提升固化速度、提高固化物的交联度,由此提升固化后聚氨酯的强度和耐久性。

[0010]

本发明采用的单羟乙基噁唑烷化合物为含单个羟乙基的噁唑烷化合物,是由二乙醇胺与醛类化合物合成的。具体地,采用的含单个羟乙基的噁唑烷化合物的结构式如下所示:

[0011][0012]

其中,r可以是h、异丙基、苯基、取代苯基或烷基;

[0013]

更具体地,采用的单羟乙基噁唑烷化合物包括3-羟乙基-1,3-噁唑烷(n-羟乙基噁唑烷)、2-异丙基-3-羟乙基-1,3-噁唑烷、2-苯基-3-羟乙基-1,3-噁唑烷。

[0014]

改性前的端nco基聚氨酯预聚体由低聚物多元醇与过量的二异氰酸酯反应得到,其nco基的质量分数为2%~10%,优选为3%~8%。而改性后的含噁唑烷基的改性聚氨酯预聚体中nco基的质量分数为1%~8%,优选为1.5%~6.5%。根据不同的原料体系,需取得黏度、nco含量和固化速度的平衡。

[0015]

合成预聚体所用的低聚物多元醇的官能度为2~3,其选自聚醚二醇、聚醚三醇、聚酯二醇和端羟基聚丁二烯中的一种或多种,优选为聚醚多元醇。

[0016]

合成改性预聚体所用的单羟基噁唑烷化合物与前述端nco基聚氨酯预聚体中nco基的摩尔比值为0.05~0.50,优选为0.12~0.40。更进一步地,所制得的含噁唑烷基的改性聚氨酯预聚体中的nco基与噁唑烷基的摩尔比值为1~10,优选为1.5~7。即在本发明中,单羟乙基噁唑烷改性聚氨酯预聚体合成过程中,噁唑烷基与nco基的摩尔比值可控制在0.05~0.50,为了有更好的固化效果以及固化物性能,优选0.12~0.40。改性聚氨酯预聚体中nco基/噁唑烷基摩尔比值控制在1~10,优选1.5~7。nco基应多于噁唑烷基。假如改性聚氨酯预聚体中nco基与噁唑烷基的摩尔比值为1.5,则改性预聚体中中每有1个噁唑烷基就有1.5个nco基团,而噁唑烷基可产生1个仲氨基和1个羟基,nco基优先与活性稍高的仲氨基反应,基本上保证固化。另外,水分除了与噁唑烷基反应,也有少量会与nco基反应。

[0017]

在本发明的一具体实施方式中,采用的端nco基聚氨酯预聚体按照以下步骤制备得到:

[0018]

将脱水的低聚物多元醇与过量的二异氰酸酯在70~80℃搅拌反应2~3小时,(根据实际需要,可选择性再加入少量二醇类扩链剂反应1~1.5小时),即得到所述端nco基聚氨酯预聚体。

[0019]

制备聚氨酯预聚体所需的多元醇(含低聚物多元醇和可能使用的二醇类扩链剂)与二异氰酸酯的种类和配比,一般需根据预聚体的nco含量范围和对最终单组分湿固化聚氨酯产品的性能要求进行设计。

[0020]

在本发明中,根据不同case应用领域对聚氨酯预聚体的要求,采用常规的低聚物多元醇和二异氰酸酯为原料。低聚物多元醇的官能度选2~3。可用的低聚物多元醇包括聚醚多元醇、聚酯二醇、端羟基聚丁二烯等。

[0021]

其中,基于聚醚黏度低、耐水解性好的特点,对于室温固化可用于室外的无溶剂单组分聚氨酯体系,优选液态聚醚多元醇,比如,聚氧化丙烯二醇、聚氧化丙烯三醇以及氧化丙烯-氧化乙烯共聚醚三醇、氧化丙烯-四氢呋喃共聚醚二醇等。合成的预聚体树脂可用于聚氨酯防水涂料、密封胶、胶黏剂、混凝土防护涂层胶、运动场地胶料等。

[0022]

其中,采用聚酯二醇可制备高强度的单组分湿固化聚氨酯树脂,用于结构胶黏剂等,优选液态聚酯二醇,比如聚己二酸一缩二乙二醇酯二醇、聚己二酸一缩二乙二醇-新戊二醇酯二醇、聚己二酸一缩二乙二醇-1,2-丙二醇酯二醇等。制备用于粘接低极性基材的胶黏剂以及低极性基材的涂层胶,可使用聚烯烃多元醇如端羟基聚丁二烯、端羟基聚丁二烯-丙烯腈、端羟基聚异戊二烯等。

[0023]

另外,甲苯二异氰酸酯、二苯基甲烷二异氰酸酯、二环己基甲烷二异氰酸酯、异佛尔酮二异氰酸酯都可用于聚氨酯预聚体树脂的合成。因脂肪族二异氰酸酯的nco反应活性比芳香族二异氰酸酯低,噁唑烷改性脂肪族聚氨酯预聚体比芳香族预聚体有更好的储存稳定性。

[0024]

在本发明的一具体实施方式中,在制备采用的端nco基聚氨酯预聚体也可使用少量二醇类扩链剂,如乙二醇、1,3-丙二醇、1,4-丁二醇、一缩二乙二醇中的一种或几种的组合,进行扩链,扩链后的预聚体中nco质量分数仍需达到上述范围。

[0025]

含噁唑烷基的改性聚氨酯预聚体的制备方法如下:向端nco基聚氨酯预聚体中加入单羟乙基噁唑烷化合物,在55~65℃反应1~1.5小时,即得到所述含噁唑烷基的改性聚氨酯预聚体。

[0026]

根据本发明的具体实施方式,在制备含噁唑烷基的改性聚氨酯预聚体的过程中,可以根据实际需要制备添加有机酸或无机酸。其中,有机酸或无机酸的添加量为端nco基聚氨酯预聚体质量的0.01%~0.1%;具体地,所述有机酸或无机酸为苯甲酰氯、磷酸、多聚磷酸、苯甲酸、壬酸、对甲苯磺酸。优选0.02%~0.06%的苯甲酰氯或磷酸。

[0027]

在本领域中,作为单组分湿固化聚氨酯的主体树脂,聚氨酯预聚体的黏度、官能度、固化速度是影响操作性能和使用性能的主要技术参数。一般来说,对于相同的原料,通过调整低聚物多元醇与二异氰酸酯的配比或异氰酸酯指数,可以得到不同nco含量的预聚体。如果二异氰酸酯过量较多,则预聚体nco含量高,预聚体分子量低,黏度也低,但高nco含量产生二氧化碳多,胶膜易发泡,且在有限湿度的环境中固化慢;反之,nco含量低则预聚体分子量高、黏度高,固化快,也可能导致涂布操作不便。虽然可以通过添加增塑剂、溶剂来降低黏度,但对于无溶剂体系溶剂不适用,而增塑剂会使材料软化,过多的增塑剂会明显降低材料的模量和强度。单羟基噁唑烷化合物与聚氨酯预聚体反应后,噁唑烷基相当于作为预聚体的封端基,不会导致链增长,因此在适度降低nco含量的同时对黏度的影响不大。

[0028]

聚氨酯case材料,涵括涂料、胶黏剂、密封胶、弹性体等,属于弹性聚氨酯材料,有

相当一部分case材料是线性分子或低交联度分子结构。众所周知,高分子材料在长期的热/氧/光/水环境下可发生降解,即发生老化。分子量及交联程度与材料的性能有一定关联,相同原料体系合成的高分子材料,分子量大的则强度高;与线性大分子相比,含交联网络结构的大分子有更好耐老化和耐热等性能,因为一个化学键的断裂,对交联高分子的分子量的影响不大,而线性分子的分子断裂则分子量急剧降低,性能明显降低。所以在弹性、撕裂强度等性能允许的情况下适当交联,有利于提高材料耐老化性能。本发明采用的单羟乙基噁唑烷实际上是3官能度交联剂。噁唑烷基接到聚氨酯预聚体分子上,湿固化过程噁唑烷基与水反应生成1个仲氨基和一个羟基,因此增加交联度。经试验验证,单羟基噁唑烷通过改性预聚体方法用于湿固化聚氨酯,有利于材料耐老化性能的提高。

[0029]

噁唑烷基含2个潜在的活性氢基团,当1个噁唑烷基团与水分反应时,可释放1个仲氨基和1个羟基,并与nco基反应。采用羟基噁唑烷与聚氨酯预聚体反应,即增加了预聚体树脂的官能度,增加了固化物的交联度。但如果改性预聚体中nco基比噁唑烷基少,虽能抑制气泡,却因没有足够的nco与噁唑烷基所释放的活性氢基团反应,不仅不能良好地固化(聚氨酯分子量低),而且羟基等活性氢基团的存在也有损于固化物的性能。所以为了留下足够比例的nco基与噁唑烷基的潜在活性氢基团反应,单羟基噁唑烷的用量需控制在一定范围,并且因噁唑烷价格高,单纯基于成本考虑,单羟基噁唑烷的用量不宜超过10%(质量分数)。

[0030]

由此得到的噁唑烷改性聚氨酯预聚体,具有适当的官能度和固化物交联度,可提高单组分湿固化聚氨酯的固化物性能,特别是交联度的提高有益于提高耐老化性能。

[0031]

如果直接制备单组分湿固化聚氨酯防水涂料、胶黏剂等产品,可以根据配方添加填料、增塑剂、溶剂、阻燃剂、催化剂等,搅拌均匀后静置、出料。

[0032]

其中,填料可降低成本,同时适量的填料也可提高聚氨酯的模量和强度,为了添加较多填料可加入增塑剂来调节黏度。填料包括必须是经干燥(除水)处理了的。为了防止填料板结、增加聚氨酯产品的触变性,可随填料添加触变剂、防沉降剂等。

[0033]

通过添加0.01%~0.1%的酸性稳定剂,防止因噁唑烷的弱碱性导致的黏度明显增加甚至凝胶。同时,酸性助剂也不能多加,以免对湿固化聚氨酯的储存稳定性有不良影响。可选的酸性助剂包括苯甲酰氯、磷酸、多聚磷酸、苯甲酸、壬酸、对甲苯磺酸等,优选加入基于端nco基聚氨酯预聚体的质量分数0.02%~0.06%的苯甲酰氯或磷酸。

[0034]

湿固化聚氨酯产品体系中可添加少量有机金属类催化剂,可以促进羟基与nco基的反应,同时防止nco与湿气的反应,并缩短湿固化时间;优选可配入到单组分湿固化体系的羟基-异氰酸酯基高选择性催化剂,例如,可用于tdi和mdi体系的wcat-ws8、wcat-ws2(广州优润合成材料有限公司)、用于脂肪族聚氨酯的wcat-wp01等。催化剂用量以整个单组分湿固化聚氨酯体系计其质量分数为0.01%~0.3%,优选0.01%~0.15%。

[0035]

本发明的又一目的在于提供一种上述含噁唑烷基的改性聚氨酯预聚体(同时含噁唑烷基和nco基的改性聚氨酯预聚体)的应用,它用于制备湿固化的单组分聚氨酯涂料或聚氨酯胶黏剂,具体包括单组分聚氨酯防水涂料、保护涂料和涂层、塑胶运动场地的粘接胶料和单组分无溶剂聚氨酯胶黏剂等。

[0036]

本发明的制备方法制备得到的改性聚氨酯预聚体同时含nco基和噁唑烷基的改性聚氨酯预聚体,可以在不明显增加预聚体分子量的同时降低nco含量,有利于在不明显增加聚氨酯树脂黏度的同时提升固化速度、提高固化物的交联度,由此提升固化后聚氨酯的强

度和耐久性。

具体实施方式

[0037]

下面将结合对本发明优选实施方案进行详细说明。

[0038]

实施例1

[0039]

在干燥的三口瓶内加入200份已脱水的聚氧化丙烯二醇n-220(mw=2000)、100份二苯基甲烷二异氰酸酯mdi-50,在70-80℃搅拌反应2小时后,加入3.18份一缩二乙二醇反应1小时,加入0.16份苯甲酰氯,得到nco质量分数7.48%的聚氨酯预聚体a0。

[0040]

(i)取上述预聚体50.0份,加入1.3份3-羟乙基-1,3-噁唑烷(简称heo,在改性预聚体中质量分数2.5%),在60℃反应1小时,得到nco质量分数6.38%的聚氨酯预聚体a1,其中nco基/噁唑烷基摩尔比值为7.01。

[0041]

(ii)取上述预聚体50.0份,加入2.64份3-羟乙基-1,3-噁唑烷(在改性预聚体中质量分数5%),在60℃反应1小时,得到nco质量分数5.30%的聚氨酯预聚体a2,其中nco基/噁唑烷基摩尔比值为2.95。

[0042]

(iii)取上述预聚体50.0份,加入4.06份3-羟乙基-1,3-噁唑烷(在改性预聚体中质量分数7.5%),在60℃反应1小时,得到nco质量分数4.22%的聚氨酯预聚体a3,其中nco基/噁唑烷基摩尔比值为1.57。

[0043]

(iv)取上述预聚体50.0份,加入5.5份3-羟乙基-1,3-噁唑烷(在改性预聚体中质量分数10%),在60℃反应1小时,得到nco质量分数3.17%的聚氨酯预聚体a4,其中nco基/噁唑烷基摩尔比值为0.89。

[0044]

(v)取上述预聚体50.0份,加入7.15份3-羟乙基-1,3-噁唑烷(在改性预聚体中质量分数12.5%),在60℃反应1小时,得到nco质量分数2.04%的聚氨酯预聚体a5,其中nco基/噁唑烷基摩尔比值为0.46。

[0045]

实施例2

[0046]

在干燥的三口瓶内加入100份已脱水的聚氧化丙烯二醇n-210(mw=1000)、40份甲苯二异氰酸酯tdi-80,在激烈搅拌下先缓慢升温到50℃反应,自升温到最高70℃左右,待放热高峰后再在70-80℃搅拌反应2.5小时,加入0.05份苯甲酰氯,得到nco质量分数7.78%的聚氨酯预聚体。加入7.4份2-异丙基-3-羟乙基-1,3-噁唑烷(ipheo,在改性预聚体中质量分数为5%),在60℃反应1.5小时,得到nco质量分数6.1%的聚氨酯预聚体b,其中nco基/噁唑烷基摩尔比值为4.58。

[0047]

实施例3

[0048]

在干燥的三口瓶内加入100份已脱水的聚氧化丙烯二醇n-220(mw=2000)、41.7份聚氧化丙烯-氧化乙烯三醇330n(高活性聚醚mw=5000)、23份甲苯二异氰酸酯tdi-100、0.08份磷酸,在70-80℃搅拌反应3小时后,得到nco质量分数3.55%的聚氨酯预聚体c0。

[0049]

取100份上述预聚体c0,搅拌下滴加3.65份3-羟乙基-1,3-噁唑烷(在改性预聚体中质量分数3.5%),在60-65℃反应2小时,冷却后得到nco质量分数约2.15%的改性聚氨酯预聚体c1,其中nco基/噁唑烷基摩尔比值为1.71。

[0050]

实施例4

[0051]

在干燥的三口瓶内加入100份已脱水的聚氧化丙烯二醇n-210(mw=1000)、50份聚

氧化丙烯二醇n-330(mw=3000)、60份异佛尔酮二异氰酸酯,0.1份有机铋催化剂,在85~95℃搅拌反应3小时后,得到nco质量分数5.8%的聚氨酯预聚体d0。

[0052]

取100份上述预聚体d0,搅拌下滴加4.2份2-异丙基-3-羟乙基-1,3-噁唑烷(在改性预聚体中质量分数6%),在80-85℃反应2小时,冷却后得到nco质量分数约3.86%的改性聚氨酯预聚体d1,其中nco基/噁唑烷基摩尔比值为2.44。

[0053]

实施例5

[0054]

对实施例1得到的一组预聚体比较其固化性能及耐老化性能。

[0055]

在预聚体中加入对羟基-nco基反应选择性高的有机金属催化剂wcat-ws2 0.03%,成1mm左右厚的膜,在25℃约55%rh条件下室温固化,12小时后都已经实干,放置3天后,在烘箱中阶梯式升温热处理50℃*2小时、80℃*4小时、100℃*2小时,室温平衡24小时后测拉伸性能。

[0056]

胶膜在装有20w紫外灯的烘箱里做耐光热老化试验,烘箱内最高温度约50℃左右,胶膜样品在烘箱中放置隔15天后取出,测拉伸性能,计算保留率。各个胶膜的性能见表1。

[0057]

表1

[0058]

预聚体代号a0a1a2a3a4a5heo质量分数/%02.55.07.510.012.5nco质量分数/%7.486.385.304.223.172.04nco/oxz摩尔比值—7.002.951.570.890.46表干时间/h5.54.84.24.4略粘手发粘邵a硬度767981807451拉伸强度/mpa4.754.845.124.643.121.89断裂伸长率/%452421402445580844uv拉伸强度保留率/%76.178.180.277.970—

[0059]

注:oxz代表噁唑烷基团。

[0060]

实施例6

[0061]

对实施例2至实施例4合成的预聚体比较其性能。固化条件同实施例5。

[0062]

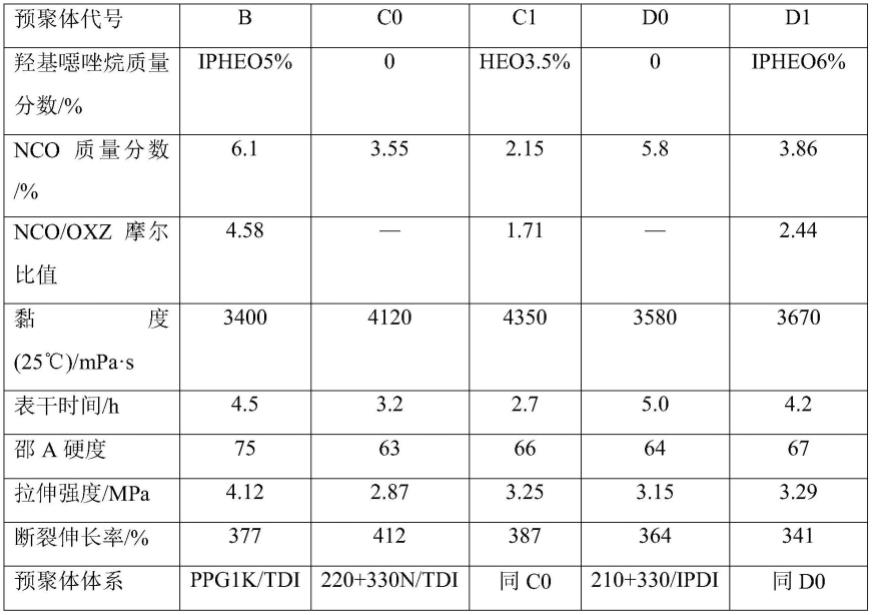

其中预聚体b、c0和c1添加0.03%的单组分芳香族聚氨酯湿固化催化剂wcat-ws8,预聚体d0和d1添加脂肪族湿固化专用催化剂wcat-wp01约0.08%,剩余的预聚体在常温放置一个月后黏度没有明显增加。结果如表2所示。

[0063]

表2

[0064][0065]

由实施例的数据比较可见,因为噁唑烷基的引入,黏度稍有增加,表干时间略有缩短,噁唑烷一定程度上增加了固化膜的交联度,拉伸强度和硬度有所增加,伸长率有所下降。

[0066]

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1