一种压裂用一体化稠化剂及其制备方法与流程

1.本发明涉及低渗油气资源压裂增产技术领域,特别涉及一种改性丙烯酰胺聚合物和压裂用一体化稠化剂及制备方法。

背景技术:

2.伴随着常规油气藏的大规模开采和消耗,致密砂岩油气、煤层气、页岩油气等低渗透特低渗、深层高温非常规油气资源亟待开发利用。水力压裂技术是广泛应用于低渗、特低渗油气井增产、注水井增注的重要技术手段之一。压裂液是水力压裂过程中的核心工作液,起着传递压力、形成和延伸裂缝、携带支撑剂的作用。稠化剂是水基压裂液的主体,用以提高水溶液的粘度、降低液体滤失、悬浮和携带支撑剂。

3.稠化剂按来源可以分为植物胶及衍生物、纤维素衍生物和工业合成聚合物几个种类;而按使用类型,稠化剂又可以分为固体粉末型和乳液型。由于胍胶等天然植物胶稠化剂残渣含量高,且依赖进口、价格波动大,同时固体粉末型稠化剂溶解时间长、增稠速度慢,不适合工厂化大规模体积压裂施工,因此近年来,乳液型聚合物稠化剂应用规模越来越大,而对其开发及应用的研究也愈发深入。专利cn 108659809b公开了一种基于连续压裂的浓缩液配制方法,将分散介质、稳定剂、提切剂、降阻剂、乳化剂按顺序依次加入进行配制,所得浓缩液(一种乳液型稠化剂)具备较好的稳定性、粘度及水化速度,适合连续压裂技术。专利cn 106832111b公开了一种多功能滑溜水压裂液减阻剂的制备方法,其利用反相乳液聚合方法,通过引入特殊的官能团物质和乳化剂,开发了一种具有减阻、助排功能的滑溜水减阻剂,不但降低了滑溜水成本,更重要的是缩短配液时间、简化配液程序,极大提高了施工效率。专利cn 108659809b涉及的浓缩液(一种乳液型稠化剂)与专利cn 106832111b涉及的多功能滑溜水压裂液减阻剂相比较,二者均是乳液型聚合物稠化剂,均能实现连续压裂,提高施工效率。但另一方面,由于制备工艺不一样,前者涉及乳液的固含量高于后者,因此在聚合物分子量相当的情况下,前者涉及乳液的增粘效果优于后者;而后者涉及乳液由于聚合物在制备时引入特殊的官能团物质,并加入特殊的乳化剂,因此同时具备减阻、助排两种功能,在功能多样性方面优于前者涉及乳液。

4.综上,现有乳液型聚合物稠化剂存在浓缩液和合成乳液这两种主要类型,前者固含量高、增粘效果好,但不具备助排等其它功能,需要与其它药剂(如助排剂)配合使用;后者固含量低、增粘效果不及浓缩液,但是可以在制备时引入特殊的官能团物质,并加入特殊的乳化剂,具备减阻、助排两种功能,无需配套使用助排剂。这两种乳液型聚合物稠化剂各具优点和缺陷。

技术实现要素:

5.本发明为了克服现有压裂用乳液型聚合物稠化剂的缺陷,提供一种压裂用一体化稠化剂及其制备方法。

6.第一方面,本发明提供了一种改性丙烯酰胺聚合物,是采用以下技术方案得以实

现的。

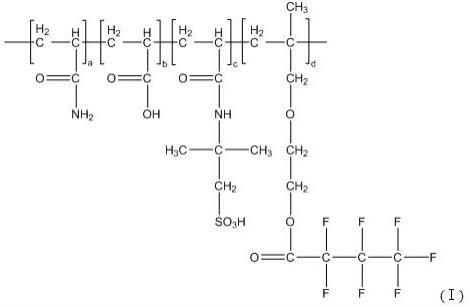

7.一种改性丙烯酰胺聚合物,结构式如式ι所示其中,a=1~50000,b=1~50000,c=1~500,d=1~500,改性丙烯酰胺聚合物分子量为500~800万。

8.第二方面,本发明提供了一种改性丙烯酰胺聚合物的制备方法,是采用以下技术方案得以实现的。

9.一种上述改性丙烯酰胺聚合物的制备方法,包括以下步骤:s1. 以二氯甲烷为溶剂,三乙胺为催化剂,用甲基烯丙醇聚氧乙烯醚与七氟丁酰氟反应生成具有式ⅱ结构的非离子型氟碳表面活性剂s2. 以水为溶剂,碳酸钠为ph调节剂,过硫酸钾-亚硫酸氢钠为复合引发剂,用丙烯酰胺、丙烯酸、2-丙烯酰胺基-2-甲基丙磺酸与步骤s1制备得到的非离子型氟碳表面活性剂反应生成具有式ι结构的改性丙烯酰胺聚合物

本发明涉及的反应式如下:

进一步的,步骤s1中,三乙胺占反应物总质量的1~2%,甲基烯丙醇聚氧乙烯醚与七氟丁酰氟的摩尔比为1:1~1:3。

10.进一步的,步骤s1中,反应温度为0~5℃,反应时间为16~20h。

11.进一步的,步骤s2中,碳酸钠占反应物总质量的0.5~1%,过硫酸钾与亚硫酸氢钠的摩尔比为1:1~1.5:1,过硫酸钾与亚硫酸氢钠占反应物总质量的0.05~0.1%,丙烯酰胺、丙烯酸、2-丙烯酰胺基-2-甲基丙磺酸与非离子型氟碳表面活性剂的摩尔比为1:1:0.04:0.02~1:1.2:0.05:0.03。

12.进一步的,步骤s2中,反应全过程通入n2除氧,反应温度为18~20℃,反应时间为2~3h。

13.第三方面,本技术提供一种压裂用一体化稠化剂,是采用以下技术方案得以实现的。

14.一种压裂用一体化稠化剂,包括以下重量百分比的组分:上述改性丙烯酰胺聚合物40~55%、悬浮剂1~2%、有机溶剂50~58%。

15.进一步的,所述悬浮剂选用aeo-5、aeo-7、aeo-9中的一种或几种。

16.进一步的,所述有机溶剂选用甲醇、柴油、矿物质油中的一种或几种。

17.第四方面,本技术提供一种压裂用一体化稠化剂的制备方法,是采用以下技术方案得以实现的。

18.一种上述压裂用一体化稠化剂的制备方法包括以下步骤:在转速为100~200r/min、温度为50~60℃的条件下,将有机溶剂、悬浮剂和改性丙烯酰胺聚合物按比例进行混合,搅拌1~2h,过滤脱除固体杂质,得到压裂用一体化稠化剂。

19.本技术具有以下有益效果。

20.本发明的压裂用一体化稠化剂配合清水、油田采出水、压裂返排液、高矿化度地层水、海水等不同水质进行压裂施工,均能达到高效减阻、携砂、破乳、助排多种功能。经过试验证明本发明压裂用一体化稠化剂的压裂液减阻率、表观粘度、破乳率及破胶液表界面张力等关键性能均优于国内外同类型产品,具有广阔的应用前景。

具体实施方式

21.下面结合实施例对本发明进行进一步的说明。

22.实施例1压裂用一体化稠化剂a的制备:(1) 以二氯甲烷为溶剂,三乙胺为催化剂,用甲基烯丙醇聚氧乙烯醚与七氟丁酰氟反应生成非离子型氟碳表面活性剂a-1,其中三乙胺占反应物总质量的1%,甲基烯丙醇聚氧乙烯醚与七氟丁酰氟的摩尔比为1:1,反应温度0℃,反应时间18h;(2) 以水为溶剂,碳酸钠为ph调节剂,过硫酸钾-亚硫酸氢钠为复合引发剂,用丙烯酰胺、丙烯酸、2-丙烯酰胺基-2-甲基丙磺酸与非离子型氟碳表面活性剂a-1反应生成改性丙烯酰胺聚合物a-2,其中碳酸钠占反应物总质量的0.5%,过硫酸钾与亚硫酸氢钠的摩尔比为1:1,过硫酸钾与亚硫酸氢钠占反应物总质量的0.05%,丙烯酰胺、丙烯酸、2-丙烯酰胺基-2-甲基丙磺酸与非离子型氟碳表面活性剂a-1的摩尔比为1:1:0.04:0.02,反应全过程通n2除氧,反应温度18℃,反应时间3h;

(3) 使用5000l反应釜,在转速为100r/min、温度为50℃条件下,依次将2500kg 0号柴油、50kgaeo-7和2450kg改性丙烯酰胺聚合物a-2加入反应釜中,搅拌2h至混合均匀,通过过滤脱除固体杂质,即制得压裂用一体化稠化剂a。

23.实施例2压裂用一体化稠化剂b的制备(1) 以二氯甲烷为溶剂,三乙胺为催化剂,用甲基烯丙醇聚氧乙烯醚与七氟丁酰氟反应生成非离子型氟碳表面活性剂b-1,其中三乙胺占反应物总质量的1.5%,甲基烯丙醇聚氧乙烯醚与七氟丁酰氟的摩尔比为1:2,反应温度5℃,反应时间16h;(2) 以水为溶剂,碳酸钠为ph调节剂,过硫酸钾-亚硫酸氢钠为复合引发剂,用丙烯酰胺、丙烯酸、2-丙烯酰胺基-2-甲基丙磺酸与非离子型氟碳表面活性剂b-1反应生成改性丙烯酰胺聚合物b-2,其中碳酸钠占反应物总质量的0.5%,过硫酸钾与亚硫酸氢钠的摩尔比为1.5:1,过硫酸钾与亚硫酸氢钠占反应物总质量的0.08%,丙烯酰胺、丙烯酸、2-丙烯酰胺基-2-甲基丙磺酸与非离子型氟碳表面活性剂b-1的摩尔比为1:1.2:0.05:0.03,反应全过程通n2除氧,反应温度20℃,反应时间2h;(3) 使用5000l反应釜,在转速为150r/min、温度为60℃条件下,依次将2500kg 10号矿物质油、50kgaeo-5和2450kg改性丙烯酰胺聚合物b-2加入反应釜中,搅拌1h至混合均匀,通过过滤脱除固体杂质,即制得压裂用一体化稠化剂b。

24.实施例3压裂用一体化稠化剂c的制备(1) 以二氯甲烷为溶剂,三乙胺为催化剂,用甲基烯丙醇聚氧乙烯醚与七氟丁酰氟反应生成非离子型氟碳表面活性剂c-1,其中三乙胺占反应物总质量的2%,甲基烯丙醇聚氧乙烯醚与七氟丁酰氟的摩尔比为1:3,反应温度0℃,反应时间20h;(2) 以水为溶剂,碳酸钠为ph调节剂,过硫酸钾-亚硫酸氢钠为复合引发剂,用丙烯酰胺、丙烯酸、2-丙烯酰胺基-2-甲基丙磺酸与非离子型氟碳表面活性剂c-1反应生成改性丙烯酰胺聚合物c-2,其中碳酸钠占反应物总质量的1%,过硫酸钾与亚硫酸氢钠的摩尔比为1.2:1,过硫酸钾与亚硫酸氢钠占反应物总质量的0.1%,丙烯酰胺、丙烯酸、2-丙烯酰胺基-2-甲基丙磺酸与非离子型氟碳表面活性剂c-1的摩尔比为1:1:0.04:0.02,反应全过程通n2除氧,反应温度18℃,反应时间3h;(3) 使用5000l反应釜,在转速为100r/min、温度为50℃条件下,依次将2500kg甲醇、50kgaeo-9和2450kg改性丙烯酰胺聚合物c-2加入反应釜中,搅拌2h至混合均匀,通过过滤脱除固体杂质,即制得压裂用一体化稠化剂c。

25.实施例4压裂用一体化稠化剂d的制备(1) 以二氯甲烷为溶剂,三乙胺为催化剂,用甲基烯丙醇聚氧乙烯醚与七氟丁酰氟反应生成非离子型氟碳表面活性剂d-1,其中三乙胺占反应物总质量的1%,甲基烯丙醇聚氧乙烯醚与七氟丁酰氟的摩尔比为1:1.5,反应温度0℃,反应时间20h;(2) 以水为溶剂,碳酸钠为ph调节剂,过硫酸钾-亚硫酸氢钠为复合引发剂,用丙烯酰胺、丙烯酸、2-丙烯酰胺基-2-甲基丙磺酸与非离子型氟碳表面活性剂d-1反应生成改性丙烯酰胺聚合物d-2,其中碳酸钠占反应物总质量的1%,过硫酸钾与亚硫酸氢钠的摩尔比

为1.5:1,过硫酸钾与亚硫酸氢钠占反应物总质量的0.05%,丙烯酰胺、丙烯酸、2-丙烯酰胺基-2-甲基丙磺酸与非离子型氟碳表面活性剂d-1的摩尔比为1:1.2:0.05:0.03,反应全过程通n2除氧,反应温度18℃,反应时间2h。

26.(3) 使用5000l反应釜,在转速为100r/min、温度为50℃条件下,依次将2500kg 0号柴油、50kgaeo-5和2450kg改性丙烯酰胺聚合物d-2加入反应釜中,搅拌2h至混合均匀,通过过滤脱除固体杂质,即制得压裂用一体化稠化剂d。

27.实施例5压裂用一体化稠化剂e的制备(1) 以二氯甲烷为溶剂,三乙胺为催化剂,用甲基烯丙醇聚氧乙烯醚与七氟丁酰氟反应生成非离子型氟碳表面活性剂e-1,其中三乙胺占反应物总质量的2%,甲基烯丙醇聚氧乙烯醚与七氟丁酰氟的摩尔比为1:1,反应温度5℃,反应时间16h;(2) 以水为溶剂,碳酸钠为ph调节剂,过硫酸钾-亚硫酸氢钠为复合引发剂,用丙烯酰胺、丙烯酸、2-丙烯酰胺基-2-甲基丙磺酸与非离子型氟碳表面活性剂e-1反应生成改性丙烯酰胺聚合物e-2,其中碳酸钠占反应物总质量的0.5%,过硫酸钾与亚硫酸氢钠的摩尔比为1:1,过硫酸钾与亚硫酸氢钠占反应物总质量的0.08%,丙烯酰胺、丙烯酸、2-丙烯酰胺基-2-甲基丙磺酸与非离子型氟碳表面活性剂e-1的摩尔比为1:1:0.04:0.02,反应全过程通n2除氧,反应温度20℃,反应时间3h;(3) 使用5000l反应釜,在转速为150r/min、温度为60℃条件下,依次将2500kg 10号矿物质油、50kgaeo-9和2450kg改性丙烯酰胺聚合物e-2加入反应釜中,搅拌1h至混合均匀,通过过滤脱除固体杂质,即制得压裂用一体化稠化剂e。

28.性能检测取西北某油田致密砂岩区块现场压裂用水样(水质数据见表1),按照现场0.7%的稠化剂加量,配制压裂液溶液。结合《sy/t 5107-2016 水基压裂液性能评价方法》、《sy/t 5755-2016 压裂酸化用助排剂性能评价方法》,使用六速粘度计、表界面张力仪、管路摩阻仪等,分别对压裂用一体化稠化剂配制压裂液的表观粘度、破乳性能、破胶液的表界面张力及减阻率(测定减阻率时稠化剂加量为0.1%)进行评价。其他实验条件:地层温度75℃,破胶时间2h,破胶剂过硫酸铵加量0.15%。实验结果如表2所示。

29.表1 西北某油田致密砂岩区块现场压裂用水样水质数据

表2压裂用一体化稠化剂配制压裂液性能评价实验结果结合现场对于0.7%稠化剂加量下,压裂液表观粘度需≥50mpa

·

s的实际要求,以及《sy/t 6376-2008 压裂液通用技术条件》规定的压裂液破乳率需≥95%,破胶液表面张力需≤28mn/m、界面张力≤2mn/m、减阻率≥70%的行业要求,从表2中数据可以看出,本发明压裂用一体化稠化剂,在相同条件下,其表观粘度、破乳性能、助排性能、减阻性能均优于常规非一体化稠化剂(粉末或乳液型部分水解阴离子型丙烯酰胺聚合物)。

30.本具体实施方式的实施例均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1