一种玻纤增强阻燃乙烯基酯树脂复合材料及其制备方法

1.本发明涉及高分子复合材料技术领域,尤其涉及一种玻纤增强阻燃乙烯基酯树脂复合材料及其制备方法。

背景技术:

2.工业化双酚a型乙烯基酯树脂具有流动性好、耐化学腐蚀、力学性能优异及较低的固化温度等优点,广泛应用于航空、船舶制造等领域。但双酚a型乙烯基酯树脂阻燃性能较差,燃烧放出大量的热和烟,限制了其在尖端领域的应用。

3.通过添加阻燃剂的方法改善双酚a型乙烯基酯树脂的阻燃性能是常用的方法之一。但是阻燃剂的添加量通常达到20wt%左右才能实现双酚a型乙烯基酯树脂较好的阻燃效果。由于阻燃剂的添加量过大,树脂体系的粘度急剧增加,给后期样品的制备尤其是玻纤增强复合材料的制备带来严重的困扰。

4.制备本征阻燃乙烯基酯树脂能够有效解决阻燃剂添加量过大所带来的加工困难等问题。但是,所制得的阻燃乙烯基酯树脂样品的力学性能较差,不能满足阻燃乙烯基酯树脂的实际应用。

技术实现要素:

5.本发明的目的在于提供一种玻纤增强阻燃乙烯基酯树脂复合材料及其制备方法,本发明的乙烯基酯树脂复合材料,具有优异的阻燃性能、较低的烟释放和较高的力学性能,能够满足其在尖端领域的应用。

6.为了实现上述发明目的,本发明提供以下技术方案:

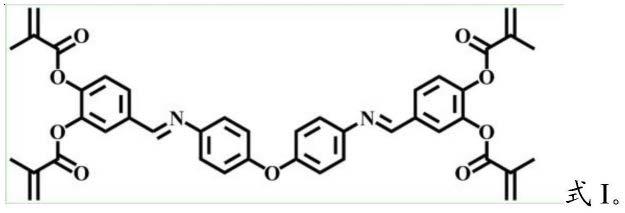

7.本发明提供了一种玻纤增强阻燃乙烯基酯树脂复合材料,按质量百分比计,包括以下制备原料:乙烯基酯树脂单体和稀释剂20~40%,玻璃纤维59.6~79.8%,固化剂0.2~0.4%;所述稀释剂的质量为乙烯基酯树脂单体和稀释剂总质量的30~50%,所述乙烯基酯树脂单体具有式i所示结构:

[0008][0009]

优选的,所述稀释剂包括苯乙烯、甲基丙烯酸、甲基丙烯酸甲酯和二甲基丙烯酸乙二醇酯中的一种或多种。

[0010]

优选的,所述玻璃纤维为e型玻璃纤维。

[0011]

优选的,所述固化剂为过氧化苯甲酰和/或过氧化苯甲酸叔丁酯。

[0012]

本发明提供了上述方案所述玻纤增强阻燃乙烯基酯树脂复合材料的制备方法,包

括以下步骤:

[0013]

将乙烯基酯树脂单体和稀释剂混合,得到树脂混合物;

[0014]

将所述树脂混合物和固化剂混合,进行真空除泡,得到树脂固化剂混合物;

[0015]

将所述树脂固化剂混合物在负压条件下灌注到玻璃纤维中,然后固化,得到玻纤增强阻燃乙烯基酯树脂复合材料。

[0016]

优选的,所述真空除泡的条件包括:温度为25~40℃,压力为-0.06~-0.1mpa。

[0017]

优选的,所述灌注时,负压控制在-0.06mpa至-0.1mpa。

[0018]

优选的,所述灌注的时间为30~45min。

[0019]

优选的,所述固化的温度为90~160℃。

[0020]

优选的,所述灌注前,还包括将玻璃纤维在80~100℃条件下干燥至恒重。

[0021]

本发明提供了一种玻纤增强阻燃乙烯基酯树脂复合材料,按质量百分比计,包括以下制备原料:乙烯基酯树脂单体和稀释剂20~40%,玻璃纤维59.6~79.8%,固化剂0.2~0.4%;所述稀释剂的质量为乙烯基酯树脂单体和稀释剂总质量的30~50%,所述乙烯基酯树脂单体具有式i所示结构:

[0022][0023]

在本发明中,具有式i所示结构的乙烯基酯树脂单体本身具有较好的成炭性,能够在燃烧过程中形成连续且致密的炭层;其次,该树脂对玻纤具有较好的浸润性,在燃烧过程中炭层能够完整包覆在玻纤表面,使得玻纤层具有较好的阻隔效果,因此具有优异的阻燃性能和较低的烟释放;最后,由于该树脂对玻纤较好的浸润性,使得复合材料具有优异的力学性能。

具体实施方式

[0024]

本发明提供了一种玻纤增强阻燃乙烯基酯树脂复合材料,按质量百分比计,包括以下制备原料:乙烯基酯树脂单体和稀释剂20~40%,玻璃纤维59.6~79.8%,固化剂0.2~0.4%;所述稀释剂的质量为乙烯基酯树脂单体和稀释剂总质量的30~50%,所述乙烯基酯树脂单体具有式i所示结构:

[0025][0026]

在本发明中,未经特殊说明,所用原料均为本领域熟知的市售商品。

[0027]

以质量百分比计,本发明提供的玻纤增强阻燃乙烯基酯树脂复合材料的制备原料

包括乙烯基酯树脂单体和稀释剂20~40%,优选为25~35%,更优选为28~32%。在本发明中,所述乙烯基酯树脂单体优选采用本领域熟知的方法制备得到,所述乙烯基酯树脂单体的制备方法为:将0.1mol的4,4-二氨基二苯醚和0.21mol原儿茶醛在80℃下溶于100ml乙醇反应5~6h后,冷却至室温过滤,得到乙烯基酯树脂中间体;然后在0~10℃的条件下,将0.1mol的上述得到的乙烯基酯树脂中间体、0.41mol的甲基丙烯酰氯和0.41mol的三乙胺溶于四氢呋喃后反应1~1.5h,再升温25~45℃反应8~18h,反应结束后过滤除去反应产生的副产物,旋蒸得到粗产物;将所述粗产物溶于100ml的二氯甲烷后,分别用5ml的质量浓度2%的naoh溶液和10ml的去离子水洗涤后,旋蒸除去二氯甲烷得到乙烯基酯树脂单体。

[0028]

在本发明中,所述稀释剂优选包括苯乙烯、甲基丙烯酸、甲基丙烯酸甲酯和二甲基丙烯酸乙二醇酯中的一种或多种,当所述稀释剂为上述中的多种时,本发明对各稀释剂的配比没有特殊要求,任意配比均可。在本发明中,所述稀释剂的质量优选为乙烯基酯树脂单体和稀释剂总质量的30~50%,更优选为35~45%,进一步优选为38~42%。

[0029]

以质量百分比计,本发明提供的玻纤增强阻燃乙烯基酯树脂复合材料的制备原料包括玻璃纤维59.6~79.8%,更优选为65~75%,更优选为68~70%。在本发明中,所述玻璃纤维优选为e型玻璃纤维。在本发明中,玻璃纤维具有优异的耐热性能和机械增强效果。同时,通过玻璃纤维和乙烯基酯树脂之间的相互作用,对玻纤增强乙烯基酯树脂的阻燃性能具有较大的改善。

[0030]

以质量百分比计,本发明提供的玻纤增强阻燃乙烯基酯树脂复合材料的制备原料包括固化剂0.2~0.4%,优选为0.25~0.35%。在本发明中,所述固化剂优选为过氧化苯甲酰和/或过氧化苯甲酸叔丁酯。

[0031]

在本发明中,具有式i所示结构的乙烯基酯树脂单体本身具有较好的成炭性,能够在燃烧过程中形成连续且致密的炭层;其次,该树脂对玻纤具有较好的浸润性,在燃烧过程中炭层能够完整包覆在玻纤表面,使得玻纤层具有较好的阻隔效果,因此具有优异的阻燃性能和较低的烟释放;最后,由于该树脂对玻纤较好的浸润性,使得复合材料具有优异的力学性能。

[0032]

本发明提供了上述方案所述玻纤增强阻燃乙烯基酯树脂复合材料的制备方法,包括以下步骤:

[0033]

将乙烯基酯树脂单体和稀释剂混合,得到树脂混合物;

[0034]

将所述树脂混合物和固化剂混合,进行真空除泡,得到树脂固化剂混合物;

[0035]

将所述树脂固化剂混合物在负压条件下灌注到玻璃纤维中,然后固化,得到玻纤增强阻燃乙烯基酯树脂复合材料。

[0036]

本发明将乙烯基酯树脂单体和稀释剂混合,得到树脂混合物。在本发明中,所述混合的温度优选为25~60℃,更优选为30~40℃。在本发明中,所述混合优选在搅拌条件下进行,本发明对所述混合的时间没有特殊要求,能够将乙烯基酯树脂单体溶于稀释剂即可。

[0037]

得到树脂混合物后,本发明将所述树脂混合物和固化剂混合,进行真空除泡,得到树脂固化剂混合物。

[0038]

本发明对所述树脂混合物和固化剂混合的方式没有特殊要求,能够将各物质混合均匀即可。在本发明中,所述真空除泡的条件优选包括:温度为25~40℃,压力为-0.06~-0.1mpa。更优选的,所述真空除泡的温度为30~35℃,压力为-0.07~-0.08mpa。本发明对所

述真空除泡的时间没有特殊要求,能够将气泡脱除干净即可。

[0039]

得到树脂固化剂混合物后,本发明将所述树脂固化剂混合物在负压条件下灌注到玻璃纤维中,然后固化,得到玻纤增强阻燃乙烯基酯树脂复合材料。

[0040]

所述灌注前,本发明优选还包括将玻璃纤维在80~100℃条件下干燥至恒重。本发明优选先将玻璃纤维密封在模具中,然后再进行灌注。在本发明中,所述灌注时,负压优选控制在-0.06mpa至-0.1mpa;所述灌注的时间优选为30~45min,更优选为35~40min。在本发明中,所述固化的温度优选为90~160℃,更优选依次于90℃固化2h、120℃固化2h以及140℃固化2h。

[0041]

下面结合实施例对本发明提供的玻纤增强阻燃乙烯基酯树脂复合材料及其制备方法进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

[0042]

实施例1

[0043]

将378g的乙烯基酯树脂单体于40℃溶于162g的苯乙烯中,得到树脂混合物;向所述树脂混合物中加入5.4g的过氧化苯甲酸叔丁酯,搅拌均匀,得到树脂固化剂混合物;将质量为1260g的玻璃纤维于80℃干燥24h后,密封在负压为-0.06mpa至-0.1mpa的模具中;将搅拌均匀的树脂固化剂混合物在负压为-0.1mpa的真空烘箱中排除气泡,直至气泡排除干净;将排除气泡后的树脂固化剂混合物在负压的作用下灌注到密闭的模具中,然后将模具依次于90℃固化2h、120℃固化2h以及140℃固化2h。固化完毕后,将样品从模具中取出,得到玻纤增强阻燃乙烯基酯树脂复合材料。

[0044]

实施例2

[0045]

将324g的乙烯基酯树脂单体于40℃溶于216g的苯乙烯中,得到树脂混合物;向所述树脂混合物中加入5.4g的过氧化苯甲酸叔丁酯,搅拌均匀,得到树脂固化剂混合物;将质量为1260g的玻璃纤维于80℃干燥24h后,密封在负压为-0.06mpa至-0.1mpa的模具中;将搅拌均匀的树脂固化剂混合物在负压为-0.1mpa的真空烘箱中排除气泡,直至气泡排除干净;将排除气泡后的树脂固化剂混合物在负压的作用下灌注到密闭的模具中,然后将模具于90℃固化2h,120℃固化2h以及140℃固化2h,固化完毕后,将样品从模具中取出,得到玻纤增强的乙烯基酯树脂复合材料。

[0046]

实施例3

[0047]

将378g的乙烯基酯树脂单体于40℃溶于162g的苯乙烯中,得到树脂混合物;向所述树脂混合物中加入5.4g的过氧化苯甲酸叔丁酯,搅拌均匀,得到树脂固化剂混合物;将质量为1260g的玻璃纤维于80℃干燥24h后,密封在负压为-0.06mpa至-0.1mpa的模具中;将搅拌均匀的树脂固化剂混合物在负压为-0.1mpa的真空烘箱中排除气泡,直至气泡排除干净;将排除气泡后的树脂固化剂混合物在负压的作用下灌注到密闭的模具中,然后将模具于90℃固化2h、120℃固化2h以及140℃固化2h,固化完毕后,将样品从模具中取出,得到玻纤增强的乙烯基酯树脂复合材料。

[0048]

实施例4

[0049]

将378g的乙烯基酯树脂单体于40℃溶于162g的苯乙烯中,得到树脂混合物;向所述树脂混合物中加入5.4g的过氧化苯甲酸叔丁酯,搅拌均匀,得到树脂固化剂混合物;将质量为1260g的玻璃纤维于80℃干燥24h后,密封在负压为-0.06mpa至-0.1mpa的模具中;将搅拌均匀的树脂固化剂混合物在负压为-0.1mpa的真空烘箱中排除气泡,直至气泡排除干净;

将排除气泡后的树脂固化剂混合物在负压的作用下灌注到密闭的模具中,然后将模具于90℃固化2h,120℃固化2h以及140℃固化2h,固化完毕后,将样品从模具中取出,得到玻纤增强的乙烯基酯树脂复合材料。

[0050]

对比例1

[0051]

与实施例1的区别仅在于未添加玻璃纤维。

[0052]

对比例2

[0053]

与实施例1的区别仅在于将实施例1中的树脂混合物替换为商业化乙烯基酯树脂(ver901)。

[0054]

将实施例1~4所制得的玻纤增强乙烯基酯树脂复合材料以及对比例1和对比例2制备的复合材料进行氧指数、锥形量热仪和弯曲强度测试。氧指数测试按照gb/t 8924标准测试;锥形量热仪测试按照iso 5660标准,辐射功率为50kw/m2;玻纤增强复合物的弯曲强度测试按照gb/t 1449-2005标准。测试结果如表1所示:

[0055]

表1实施例1~4及对比例1~2的测试结果

[0056][0057]

注:对比例1是实施例1在不添加玻璃纤维时,树脂浇注体的燃烧和力学性能;对比例2为商业化乙烯基酯树脂(ver901)按照实施例1中方法所制备的玻纤增强复合物的燃烧和弯曲性能。

[0058]

由表1可知,实施例1~4制备的玻纤增强阻燃乙烯基酯树脂复合材料具有较高的氧指数、较低的热释放和烟释放以及较高的弯曲强度。同对比例1相比,说明玻纤的加入能够有效提升复合物的氧指数、降低热释放和烟释放以及提升弯曲强度。同对比例2相比,说明利用合成的该树脂制备而成的玻纤增强复合物具有较高的氧指数、热释放和烟释放,部分实施例中的弯曲强度优于商业化乙烯基酯树脂复合物。实施例1~4所制得的玻纤增强复合物全部都能满足实际应用中的需求。

[0059]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1