一种表面处理剂及其制备方法和应用与流程

[0001]

本发明属于金属表面加工技术领域,具体涉及一种表面处理剂及其制备方法和应用。

背景技术:

[0002]

蒸箱、蒸烤一体机的蒸汽发生装置能够对水加热使其转化为高温水蒸汽, 而蒸汽发生装置长期使用后表面会结垢,会降低蒸汽发生装置的加热效率和影响控温的精度;部分块状水垢会块状脱落,脱落的水垢会堵塞管道,导致机器无法正常使用。

[0003]

为了解决上述问题,目前市面上的产品的除水垢方法有采用柠檬酸等除垢剂进行清洗,但频繁使用会影响身体健康;也有采用增加抽水泵进行清洗的,但因为水垢与蒸发器表面已经粘合在一起,清垢效果不理想;因此说,研究新的能够解决金属表面容易结垢的问题的表面处理剂仍然是现阶段主要攻克的问题之一。

技术实现要素:

[0004]

有鉴于此,本发明的主要目的在于提供一种表面处理剂,使得当采用该表面处理剂对金属表面处理后,金属表面能够呈现超疏水的状态,从而解决了使用长久后,金属表面容易结垢的问题。

[0005]

本发明的目的还在于提供上述表面处理剂的制备方法;

[0006]

本发明的目的还在于提供上述表面处理剂的应用。

[0007]

为了达到上述目的,本发明的技术方案是这样实现的:一种表面处理剂,该表面处理剂按照重量百分比计,包括以下组分:

[0008]

硅酸盐3.0~5.0%、碳酸盐0.5~1.0%、聚乙烯醇0.1~0.3%、醇醚类溶剂 1.0~3.0%,余量为水。

[0009]

优选地,所述硅酸盐为硅酸锂、硅酸钠、硅酸钾中的至少一种。

[0010]

优选地,所述碳酸盐为碳酸锂、碳酸钠、碳酸钾中的至少一种。

[0011]

优选地,所述醇醚类溶剂为丁醇、二异丙醚的至少一种。

[0012]

优选地,该表面处理剂的相对密度为0.95~1.05;ph为11~13。

[0013]

本发明另一个技术方案是这样实现的:一种上述的表面处理剂的制备方法,该方法通过以下步骤实现:

[0014]

s1、按照重量百分比计,分别称取以下组分:硅酸盐3.0~5.0%、碳酸盐 0.5~1.0%、聚乙烯醇0.1~0.3%、醇醚类溶剂1.0~3.0%,余量为水;

[0015]

s2、将s1中的水加热至70~80℃,再将所述硅酸盐、碳酸盐和聚乙烯醇加入至水中,并保持70~80℃的温度至少搅拌20min,冷却至室温,得到中间混合液;

[0016]

s3、将s1中所述的醇醚类溶剂加入至所述s2得到的中间混合液,至少搅拌10min,得到表面处理剂粗品溶液;

[0017]

s4、对所述s3中得到的表面处理剂粗品溶液进行过滤,得到得到浅蓝色半透明液

体状的表面处理剂。

[0018]

优选地,所述s2中,所述搅拌时间为25~30min;

[0019]

优选地,所述s3中,所述搅拌时间为15~20min。

[0020]

优选地,所述s5中,采用400~450目的滤网进行过滤。

[0021]

与现有技术相比,本发明提供的表面处理剂组分合理,安全有效,可长期使用,并且其相对于水的密度为0.95~1.05,ph为11~13,从而为选用其对金属表面进行处理的工艺奠定了坚实的基础;此外,本发明提供的表面处理剂的制备工艺简单,原料易得,且具有优良的易清洁性,值得大力推广使用。

具体实施方式

[0022]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合具体实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0023]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合具体实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0024]

需要注明的是:本发明实施例中所用到的原料组分均可以通过自行制备或购买得到。

[0025]

本发明实施例提供的一种表面处理剂,该表面处理剂按照重量百分比计,包括以下组分:

[0026]

硅酸盐3.0~5.0%、碳酸盐0.5~1.0%、聚乙烯醇0.1~0.3%、醇醚类溶剂 1.0~3.0%,余量为水。

[0027]

其中,硅酸盐为硅酸锂、硅酸钠、硅酸钾中的至少一种;碳酸盐为碳酸锂、酸钠、碳酸钾中的至少一种;醇醚类溶剂为丁醇、二异丙醚的至少一种。

[0028]

此外,该表面处理剂的相对密度为0.95~1.05;ph为11~13。

[0029]

本发明实施例还提供了上述表面处理剂的制备方法,该方法通过以下步骤实现:

[0030]

s1、按照重量百分比计,分别称取以下组分:硅酸盐3.0~5.0%、碳酸盐 0.5~1.0%、聚乙烯醇0.1~0.3%、醇醚类溶剂1.0~3.0%,余量为水;

[0031]

s2、将s1中的水加热至70~80℃,再将所述硅酸盐、碳酸盐和聚乙烯醇加入至水中,并保持70~80℃的温度至少搅拌20min,优选为25~30min,冷却至室温,得到中间混合液;

[0032]

s3、将s1中所述的醇醚类溶剂加入至所述s2得到的中间混合液,至少搅拌10min,优选为15~20min,得到表面处理剂粗品溶液;

[0033]

s4、采用400~450目的滤网对所述s3中得到的表面处理剂粗品溶液进行过滤,得到浅蓝色半透明液体状的表面处理剂。

[0034]

本发明实施例还提供了上述的表面处理剂在金属表面的应用。

[0035]

以下为具体实施例

[0036]

实施例1

[0037]

本发明实施例1提供的一种表面处理剂,按照重量百分比计,包括以下组分:

[0038]

硅酸锂4.0%、碳酸锂0.8%、聚乙烯醇0.2%、丁醇2.0%,余量为水。

[0039]

本发明实施例1提供的一种表面处理剂通过以下步骤得到:

[0040]

s1、按照重量百分比计,分别称取以下组分:硅酸锂4.0%、碳酸锂0.8%、聚乙烯醇0.2%、丁醇2.0%,余量为水;

[0041]

s2、将s1中的水加热至75℃,再将所述硅酸锂、碳酸锂和聚乙烯醇加入至水中,并保持75℃的温度搅拌25min,冷却至室温,得到中间混合液;

[0042]

s3、将s1中所述的丁醇加入至所述s2得到的中间混合液中,至少搅拌 15min,得到表面处理剂粗品溶液;

[0043]

s4、采用400~450目的滤网对所述s3中得到的表面处理剂粗品溶液进行过滤,得到浅蓝色半透明液体状的表面处理剂。

[0044]

实施例2

[0045]

本发明实施例2提供的一种表面处理剂,按照重量百分比计,包括以下组分:

[0046]

硅酸锂盐3.0%、碳酸锂0.5%、聚乙烯醇0.1%、丁醇1.0%,余量为水。

[0047]

本发明实施例2提供的一种表面处理剂通过以下步骤得到:

[0048]

s1、按照重量百分比计,分别称取以下组分:硅酸锂3.0%、碳酸锂0.5%、聚乙烯醇0.1%、丁醇1.0%;

[0049]

s2、将s1中的水加热至70℃,再将所述硅酸锂、碳酸锂和聚乙烯醇加入至水中,并保持70℃的温度搅拌20min,冷却至室温,得到中间混合液;

[0050]

s3、将s1中所述的丁醇加入至所述s2得到的中间混合液,搅拌10min,得到表面处理剂粗品溶液;

[0051]

s4、采用400~450目的滤网对所述s3中得到的表面处理剂粗品溶液进行过滤,得到浅蓝色半透明液体状的表面处理剂。

[0052]

实施例3

[0053]

本发明实施例3提供的一种表面处理剂,该表面处理剂按照重量百分比计,包括以下组分:

[0054]

硅酸锂5.0%、碳酸锂1.0%、聚乙烯醇0.3%、丁醇3.0%,余量为水。

[0055]

本发明实施例3提供的一种表面处理剂通过以下步骤得到:

[0056]

s1、按照重量百分比计,分别称取以下组分:硅酸锂5.0%、碳酸锂1.0%、聚乙烯醇0.3%、丁醇3.0%,余量为水;

[0057]

s2、将s1中的水加热至70~80℃,再将所述硅酸锂、碳酸锂和聚乙烯醇加入至水中,并保持80℃的温度搅拌30min,冷却至室温,得到中间混合液;

[0058]

s3、将s1中所述的丁醇加入至所述s2得到的中间混合液,至少搅拌20min,得到表面处理剂粗品溶液;

[0059]

s4、采用400~450目的滤网对所述s3中得到的表面处理剂粗品溶液进行过滤,得到浅蓝色半透明液体状的表面处理剂。

[0060]

实施例4

[0061]

本发明实施例4提供的一种表面处理剂,该表面处理剂按照重量百分比计,包括以下组分:

[0062]

硅酸锂3.0%、碳酸锂1.0%、聚乙烯醇0.1%、丁醇3.0%,余量为水。

[0063]

本发明实施例4提供的一种表面处理剂通过以下步骤得到:

[0064]

s1、按照重量百分比计,分别称取以下组分:硅酸锂3.0%、碳酸锂1.0%、聚乙烯醇0.1%、丁醇3.0%,余量为水;

[0065]

s2、将s1中的水加热至75℃,再将所述硅酸锂、碳酸锂和聚乙烯醇加入至水中,并保持75℃的温度至少搅拌25min,冷却至室温,得到中间混合液;

[0066]

s3、将s1中所述的丁醇加入至所述s2得到的中间混合液,至少搅拌15min, 5得到表面处理剂粗品溶液;

[0067]

s4、采用400~450目的滤网对所述s3中得到的表面处理剂粗品溶液进行过滤,得到浅蓝色半透明液体状的表面处理剂。

[0068]

实施例5

[0069]

本发明实施例5提供的一种表面处理剂,该表面处理剂按照重量百分比计,包括以下组分:

[0070]

硅酸锂5.0%、碳酸锂0.5%、聚乙烯醇0.3%、丁醇1.0%,余量为水。

[0071]

本发明实施例5提供的一种表面处理剂通过以下步骤得到:

[0072]

s1、按照重量百分比计,分别称取以下组分:硅酸锂5.0%、碳酸锂0.5%、聚乙烯醇0.3%、丁醇1.0%,余量为水;

[0073]

s2、将s1中的水加热至75℃,再将所述硅酸锂、碳酸锂和聚乙烯醇加入至水中,并保持75℃的温度至少搅拌25min,冷却至室温,得到中间混合液;

[0074]

s3、将s1中所述的丁醇加入至所述s2得到的中间混合液,至少搅拌15min, 5得到表面处理剂粗品溶液;

[0075]

s4、采用400~450目的滤网对所述s3中得到的表面处理剂粗品溶液进行过滤,得到浅蓝色半透明液体状的表面处理剂。

[0076]

实施例6

[0077]

本发明实施例6提供的一种表面处理剂,该表面处理剂按照重量百分比计,包括以下组分:

[0078]

硅酸钾4.0%、碳酸钾0.8%、聚乙烯醇0.2%、二异丙醚2.0%,余量为水。

[0079]

本发明实施例6提供的一种表面处理剂的制备方法也与实施例1相同。

[0080]

实施例7

[0081]

本发明实施例7提供的一种表面处理剂,该表面处理剂按照重量百分比计,包括以下组分:

[0082]

硅酸钠4.0%、碳酸钠0.8%、聚乙烯醇0.2%、二异丙醚2.0%,余量为水。

[0083]

本发明实施例7提供的一种表面处理剂的制备方法也与实施例1相同。

[0084]

对比例1

[0085]

本发明对比例1提供的一种表面处理剂组成的组分和含量基本与实施例1 中的表面处理剂组成的组分相同,不同的是对比例1中硅酸锂的含量为2.0%。本发明对比例1提供的一种表面处理剂的制备方法也与实施例1相同。

[0086]

对比例2

[0087]

本发明对比例2提供的一种表面处理剂组成的组分和含量基本与实施例1 中的表面处理剂组成的组分相同,不同的是对比例2中硅酸锂的含量为6.0%。

[0088]

本发明对比例2提供的一种表面处理剂的制备方法也与实施例1相同。

[0089]

对比例3

[0090]

本发明对比例3提供的一种表面处理剂组成的组分和含量基本与实施例1 中的表面处理剂组成的组分相同,不同的是对比例3中碳酸锂的含量为0.4%。

[0091]

本发明对比例3提供的一种表面处理剂的制备方法也与实施例1相同。

[0092]

对比例4

[0093]

本发明对比例4提供的一种表面处理剂组成的组分和含量基本与实施例1 中的表面处理剂组成的组分相同,不同的是对比例4中碳酸锂的含量为1.1%。

[0094]

本发明对比例4提供的一种表面处理剂的制备方法也与实施例1相同。

[0095]

对比例5

[0096]

本发明对比例5提供的一种表面处理剂组成的组分和含量基本与实施例1 中的表面处理剂组成的组分相同,不同的是对比例5中聚乙烯醇的含量为0.05%。

[0097]

本发明对比例5提供的一种表面处理剂的制备方法也与实施例1相同。

[0098]

对比例6

[0099]

本发明对比例6提供的一种表面处理剂组成的组分和含量基本与实施例1 中的表面处理剂组成的组分相同,不同的是对比例6中聚乙烯醇的含量为0.4%。

[0100]

本发明对比例6提供的一种表面处理剂的制备方法也与实施例1相同。

[0101]

对比例7

[0102]

本发明对比例7提供的一种表面处理剂组成的组分和含量基本与实施例1 中的表面处理剂组成的组分相同,不同的是对比例7中丁醇的含量为0.8%。

[0103]

本发明对比例7提供的一种表面处理剂的制备方法也与实施例1相同。

[0104]

对比例8

[0105]

本发明对比例8提供的一种表面处理剂组成的组分和含量基本与实施例1 中的表面处理剂组成的组分相同,不同的是对比例8中丁醇的含量为3.2%。

[0106]

本发明对比例8提供的一种表面处理剂的制备方法也与实施例1相同。

[0107]

对比例9

[0108]

本发明对比例9提供的一种表面处理剂组成的组分和含量与实施例1中的表面处理剂组成的组分相同,但对比例9中的表面处理剂的制备方法与实施例 1中的制备方法有所不同,具体不同在于:“将s1中的水加热至65℃,再将所述硅酸盐、碳酸盐和聚乙烯醇加入至水中,并保持65℃的温度至少搅拌20min,冷却至室温,得到中间混合液”。

[0109]

对比例10

[0110]

本发明对比例10提供的一种表面处理剂组成的组分和含量与实施例1中的表面处理剂组成的组分相同,但对比例10中的表面处理剂的制备方法与实施例 1中的制备方法有所不同,具体不同在于:“将s1中的水加热至85℃,再将所述硅酸盐、碳酸盐和聚乙烯醇加入至水中,并保持85℃的温度至少搅拌20min,冷却至室温,得到中间混合液”。

[0111]

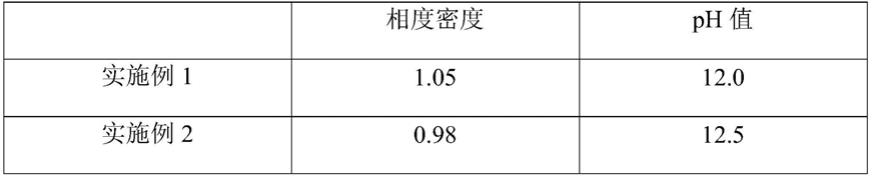

为了验证本发明实施例1-7以及对比例1-10获得的表面处理剂的相度密度和ph值,现对实施例1-7以及对比例1-10获得的表面处理剂进行相度密度和 ph值的检测,具体检测方法如下:

[0112]

具体检测方法如下:

[0113]

表1实施例1-7以及对比例1-10得到的表面处理剂的性能检测结果

[0114][0115][0116]

根据实施例1-7以及对比例1-8的具体内容并结合表1中的数据可知,当硅酸盐、碳酸盐、聚乙烯醇以及醇醚类溶剂中的任意一个组分以及各组分的含量不在本申请方案所设定的含量范围内时,其获得的表面处理剂的相对密度均不在0.95~1.05的范围内,ph值也均不在11~13的范围内;此外,根据实施例 1以及对比例9和10的具体内容并结合表1中的数据可知,在制备表面处理剂的过程中,当水的加热温度未在本申请方案所设定的温度范围内时,其获得的表面处理剂的相对密度均不在0.95~1.05的范围内,ph值也均不在11~13的范围内;而要想获得相对密度为0.95~1.05和ph值为11~13的表面处理剂,必须满足本申请方案中所设定的组分以及各组分的含量范围值,同时制备表面处理剂时的工艺参数也必须在本申请所设定的范围内。

[0117]

综上所述,本发明提供的表面处理剂组分合理,安全有效,可长期使用,并且其相对于水的密度为0.95~1.0.5,ph值为11~13,这为选用其对金属表面进行处理的工艺奠定了坚实的基础;此外,本发明提供的表面处理剂的制备工艺简单,原料易得,且具有优良的易清洁性,值得大力推广使用。

[0118]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1