一种生物基自修复光固化涂料及其制备方法和应用与流程

1.本发明属于合成高分子材料领域,具体涉及一种油脂基自修复光固化树脂材料的制备方法。本发明制备油脂基自修复光固化涂料可以取代传统涂料,用于金属、木器、塑料等涂装保护领域。

背景技术:

2.交联网状结构的热固性树脂,固化后力学性能好,热稳定性高,耐腐蚀性好,广泛应用于各种高性能材料领域。但热固性材料的交联网络,固化时即成型,高温下只发生裂解,不能改变材料形态,和热塑性材料比,极大地限制了链段的运动,降低了材料的延展性。

3.2011年,leibler等人基于酯交换反应,在环氧树脂交联网络中引入了可逆动态共价键。该体系在高温下,进行快速酯交换反应,使得交联点断裂、重组,材料的拓扑网络结构得以改变,从而在宏观上表现出了材料的“热可塑性”。这种在一定刺激下具有可塑性质的热固性材料被leibler定义为“vitrimer”。由于在某一温度范围内具有类似玻璃化转变的特性,这种材料又被译为“类玻璃高分子”。

4.随着绿色、可持续理念的深入,生物基动态共价键高分子材料引起了全世界的广泛关注。生物质化学品的替代提高了材料的可回收利用性,更重要的是从源头上减少了石化资源的使用。作为可再生的天然资源,植物油来源丰富,产量大。据统计,2019年全球植物油产量已达到20391万吨。植物油脂肪酸链中富含不饱和双键,通过酸或酶催化可以得到环氧基团。例如,油酸含量高达76%的大豆油,经催化环氧化后可以得到高官能度的环氧大豆油(eso),所以在工业上有很广泛的应用,有望替代依赖化石资源的双酚a环氧树脂材料。

技术实现要素:

5.技术问题:本发明提供了一种油脂基自修复光固化涂料的制备方法,通过引入生物基材料,减少了不可再生资源的利用;同时构建基于共价键体系赋予了光固化涂料自修复特性,从而赋予材料更多的功能性,提升了材料的附加值。

6.技术方案:一种生物基自修复光固化涂料,由下述组分按重量份制备而成:

7.植物油基环氧丙烯酸酯40~60份,

8.稀释剂20~50份,

9.光引发剂1~4份,

10.阻聚剂2~8份,

11.催化剂5~10份。

12.所述的植物油基环氧丙烯酸酯为环氧大豆油丙烯酸酯、环氧橡胶籽油丙烯酸酯、环氧化桐油丙烯酸酯、环氧化棉籽油丙烯酸酯、环氧化亚麻油丙烯酸酯和环氧化玉米油丙烯酸酯中的至少一种。

13.所述的稀释剂为丙烯酸甲酯、丙烯酸羟丙酯、甲基丙烯酸羟丙酯、丙烯酸羟乙酯、甲基丙烯酸羟乙酯、醋酸乙烯酯、丙烯酸异冰片酯、甲基丙烯酸异冰片酯、季戊四醇四丙烯

酸酯和丙烯酸环己酯中的至少一种。

14.所述的光引发剂为安息香二甲醚、氯化二苯甲酮、d1173和苯甲酰甲酸甲酯中的至少一种。

15.所述的阻聚剂为对苯二酚、对苯醌、对甲氧基苯酚和对叔丁基邻苯二酚中的至少一种。

16.所述的催化剂为二丁基氧化锡、4-二甲氧基吡啶、三氟甲磺酸三乙胺、三苯基膦、酞酸正丁酯、四异丙酯、二环己基碳二亚胺和n,n二甲基苄胺中的至少一种。

17.所述的一种生物基自修复光固化涂料的制备方法,包括以下步骤:

18.在反应容器中,按配比依次加入环氧植物油基丙烯酸酯、稀释剂、光引发剂和催化剂,然后在室温下搅拌反应充分,得到透明均一的粘稠树脂,即为油脂基自修复光固化涂料。

19.所述的生物基自修复光固化涂料在金属、木器、塑料中的应用。

20.有益效果:(1)油脂基环氧丙烯酸酯原料丰富,合成简便、活性稀释剂增加体系官能团密度,使得油脂基自修复光固化材料表现出不同程度的修复性。

21.(2)该合成方法,工艺流程简单,生物基含量高,很大程度上提高了交联高分子材料的可重复使用率,可广泛应用于光固化涂料领域。

附图说明

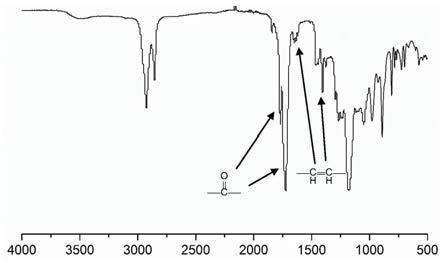

22.图1为大豆油基环氧丙烯酸酯的红外谱图

具体实施方式:

23.下面结合本发明的具体内容,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明的保护范围。

24.一种油脂基自修复光固化涂料,其特征在于:由下述组分按重量份制备而成:

25.(1)植物油基环氧丙烯酸酯40~60份,

26.(2)稀释剂20~50份,

27.(3)光引发剂1~4份,

28.(4)阻聚剂2~8份,

29.(5)催化剂5~10份。

30.优选地,所述(1)植物油基环氧丙烯酸酯为环氧大豆油丙烯酸酯、环氧橡胶籽油丙烯酸酯、环氧化桐油丙烯酸酯、环氧化棉籽油丙烯酸酯、环氧化亚麻油丙烯酸酯和环氧化玉米油丙烯酸酯中的至少一种。其中上述环氧植物油丙烯酸酯由环氧棉籽油、环氧橡胶籽油、环氧大豆油、环氧化桐油、环氧化蓖麻油、环氧化亚麻油和环氧化玉米油和丙烯酸、阻聚剂、催化剂合成。

31.优选地,所述(2)稀释剂为丙烯酸甲酯、丙烯酸羟丙酯、甲基丙烯酸羟丙酯、丙烯酸羟乙酯、甲基丙烯酸羟乙酯、醋酸乙烯酯、丙烯酸异冰片酯、甲基丙烯酸异冰片酯、季戊四醇四丙烯酸酯和丙烯酸环己酯中的至少一种。

32.优选地,所述(3)光引发剂为安息香二甲醚、氯化二苯甲酮、d1173和苯甲酰甲酸甲酯中的至少一种。

33.优选地,所述(4)阻聚剂为对苯二酚、对苯醌、对甲氧基苯酚和对叔丁基邻苯二酚中的至少一种。

34.优选地,所述(5)催化剂为乙酰丙酮锌、1,5,7-三氮杂二环[4.4.0]癸-5-烯、酞酸四丁酯、二丁氧基双(乙酰乙酸乙酯)钛酸酯、二丁基氧化锡、4-二甲氧基吡啶、三氟甲磺酸三乙胺、三苯基膦、酞酸正丁酯、四异丙酯、二环己基碳二亚胺和n,n二甲基苄胺中的至少一种。

[0035]

实施例1

[0036]

(1)首先合成环氧化植物油:按比例以重量计:称取40份大豆油、5份甲酸和50份甲苯,50℃搅拌预热30min;滴加50份双氧水和3份浓硫酸的共混液,升温至70℃反应5h,得到自制的环氧化大豆油。

[0037]

(2)环氧大豆油丙烯酸酯:按比例以重量份计:称取60份环氧大豆油、20份丙烯酸、3份阻聚剂对苯二酚和2份催化剂二丁基氧化锡50℃搅拌30min后,100℃反应4h,得到环氧大豆油丙烯酸酯。

[0038]

(3)将上述环氧大豆油丙烯酸酯40份、稀释剂丙烯酸甲酯20份、催化剂乙酰丙酮锌5份和自由基型光引发剂安息香二甲醚1份室温下搅拌共混至少30min,50℃静置至少1h消泡,得到油脂基自修复光固化聚酯涂料。

[0039]

实施例2

[0040]

(1)首先合成环氧化植物油:按比例以重量计:称取45份橡胶籽油、5份甲酸和50份甲苯,50℃搅拌预热30min;滴加50份双氧水和3份浓硫酸的共混液,升温至70℃反应6h,得到自制的环氧化橡胶籽油。

[0041]

(2)合成环氧橡胶籽油丙烯酸酯:按比例以重量份计:称取60份环氧橡胶籽油、20份丙烯酸、3份阻聚剂对苯醌和2份催化剂三乙胺50℃搅拌30min后,100℃反应4h,得到环氧橡胶籽油丙烯酸酯。

[0042]

(3)将上述环氧橡胶籽油丙烯酸酯50份、稀释剂丙烯酸羟丙酯20份、酯交换催化剂乙酰丙酮锌6份和自由基型光引发剂氯化二苯甲酮2份室温下搅拌共混至少30min,50℃静置至少1h消泡,得到油脂基自修复光固化聚酯涂料。

[0043]

实施例3

[0044]

(1)首先合成环氧化植物油:按比例以重量计:称取50份桐油、5份甲酸和50份甲苯,50℃搅拌预热30min;滴加50份双氧水和3份浓硫酸的共混液,升温至70℃反应6h,得到自制的环氧化桐油。

[0045]

(2)合成环氧桐油丙烯酸酯:按比例以重量份计:称取60份环氧桐油、20份丙烯酸、3份阻聚剂对甲氧基苯酚和2份催化剂三苯基膦110℃搅拌30min后,100℃反应4h,得到环氧桐油丙烯酸酯。

[0046]

(3)将上述环氧桐油丙烯酸酯60份、稀释剂甲基丙烯酸羟丙酯20份、酯交换催化剂1,5,7-三氮杂二环[4.4.0]癸-5-烯7份和3份自由基型光引发剂d1173室温下搅拌共混至少30min,50℃静置至少1h消泡,得到油脂基自修复光固化聚酯涂料。

[0047]

实施例4

[0048]

(1)首先合成环氧化植物油:按比例以重量计:称取35份棉籽油、5份甲酸和50份甲苯,50℃搅拌预热30min;滴加50份双氧水和3份浓硫酸的共混液,升温至70℃反应7h,得到自制的环氧化棉籽油。

[0049]

(2)合成环氧棉籽油丙烯酸酯:按比例以重量份计:称取60份环氧棉籽油、20份丙烯酸、3份阻聚剂对叔丁基邻苯二酚和2份催化剂酞酸正丁酯50℃搅拌30min后,110℃反应4h,得到环氧棉籽油丙烯酸酯。

[0050]

(3)将上述环氧棉籽油烯酸酯40份、稀释剂丙烯酸羟乙酯30份、酯交换催化剂酞酸四丁酯8份和自由基型光引发剂苯甲酰甲酸甲酯1份室温下搅拌共混至少30min,50℃静置至少1h消泡,得到油脂基自修复光固化聚酯涂料。

[0051]

实施例5

[0052]

(1)首先合成环氧化植物油:按比例以重量计:称取50份亚麻油、5份甲酸和50份甲苯,50℃搅拌预热30min;滴加50份双氧水和3份浓硫酸的共混液,升温至70℃反应7h,得到自制的环氧化亚麻油。

[0053]

(2)合成环氧亚麻油丙烯酸酯:按比例以重量份计:称取60份环氧亚麻油、20份丙烯酸、3份阻聚剂对甲氧基苯酚和2份催化剂四异丙酯50℃搅拌30min后,110℃反应4h,得到环氧亚麻油丙烯酸酯。

[0054]

(3)将上述环氧亚麻油丙烯酸酯50份、稀释剂甲基丙烯酸羟乙酯30份、酯交换催化剂二丁氧基双(乙酰乙酸酯)酞酸酯9份和自由基型光引发剂安息香二甲醚2份室温下搅拌共混至少30min,50℃静置至少1h消泡,得到油脂基自修复光固化聚酯涂料。

[0055]

实施例6

[0056]

(1)首先合成环氧化植物油:按比例以重量计:称取55份玉米油、5份甲酸和50份甲苯,50℃搅拌预热30min;滴加50份双氧水和3份浓硫酸的共混液,升温至70℃反应7h,得到自制的环氧化玉米油。

[0057]

(2)合成环氧玉米油丙烯酸酯:按比例以重量份计:称取60份环氧玉米油、20份丙烯酸、3份阻聚剂对甲氧基苯酚和2份催化剂n,n二甲基苄胺50℃搅拌30min后,110℃反应4h,得到环氧玉米油丙烯酸酯。

[0058]

(3)将上述环氧玉米油丙烯酸酯60份、稀释剂醋酸乙烯酯40份、酯交换催化剂乙酰丙酮锌10份和自由基型光引发剂安息香二甲醚3份室温下搅拌共混至少30min,50℃静置至少1h消泡,得到油脂基自修复光固化聚酯涂料。

[0059]

实施例7

[0060]

(1)首先合成环氧化植物油:按比例以重量计:称取40份大豆油、5份甲酸和50份甲苯,50℃搅拌预热30min;滴加50份双氧水和3份浓硫酸的共混液,升温至70℃反应5h,得到自制的环氧化大豆油。

[0061]

(2)合成环氧大豆油丙烯酸酯:按比例以重量份计:称取80份环氧大豆油、40份丙烯酸、8份阻聚剂对甲氧基苯酚和2份催化剂n,n二甲基苄胺50℃搅拌30min后,110℃反应4h,得到环氧大豆油丙烯酸酯。

[0062]

(3)将上述环氧大豆油丙烯酸酯40份、稀释剂丙烯酸异冰片酯50份、酯交换催化剂乙酰丙酮锌5份和自由基型光引发剂安息香二甲醚1份室温下搅拌共混至少30min,50℃静置至少1h消泡,得到油脂基自修复不饱和聚酯涂料。

[0063]

实施例8

[0064]

(1)首先合成环氧化植物油:按比例以重量计:称取40份大豆油、5份甲酸和50份甲苯,50℃搅拌预热30min;滴加50份双氧水和3份浓硫酸的共混液,升温至70℃反应5h,得到自制的环氧化大豆油。

[0065]

(2)合成环氧大豆油丙烯酸酯:按比例以重量份计:称取60份环氧大豆、20份丙烯酸、3份阻聚剂对甲氧基苯酚和2份催化剂n,n二甲基苄胺50℃搅拌30min后,110℃反应4h,得到环氧大豆油丙烯酸酯。

[0066]

(2)将上述环氧大豆油丙烯酸酯50份、稀释剂丙烯酸环己酯50份、酯交换催化剂乙酰丙酮锌7份和自由基型光引发剂安息香二甲醚1份室温下搅拌共混至少30min,50℃静置至少1h消泡,得到生物基自修复不饱和聚酯涂料。

[0067]

实施例9~16

[0068]

称取30g实施例1~8树脂,倒入自制聚四氟乙烯模具中或在马口铁片进行涂膜,经uv固化成膜。涂膜性能:按照gb/t 9286-1998的方法测试涂膜的附着力,1级最好,7级最差;按照gb/t 1731-93的方法测试涂膜的柔韧性,轴棒最小直径为2mm,轴棒直径越小,韧性越好;按照gb/t 6739-2006测定漆膜的硬度,6h,5h,4h,3h,2h,h,hb,b,2b,3b,4b,5b,6b,其中6h最硬,6b最软;偏光显微镜下,按照划痕愈合宽度测量修复率。各实施例测试结果见表1。

[0069]

表1实施例1~8树脂样品的主要涂膜性能指标

[0070][0071]

比较上述各实施例,各实施例均表现出了一定的高温自修复性能,涂膜性能优良,可用作不同材质的防护涂料。

[0072]

上述实例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所做的等效变换或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1