一种工业遗存钢结构防腐透明底漆及其涂装工艺的制作方法

1.本发明属于钢结构防腐涂装技术领域,具体涉及一种工业遗存钢结构防腐透明底漆及其涂装工艺。

背景技术:

2.近年来随着工业的发展,很多工业企业都在进行或将进行改造升级,国家对城市功能结构调整及环境保护的要求,也使得一些重工业或者污染企业进行搬迁调整,这就造成大量的钢结构厂房闲置。如何有效的将这些闲置厂房、设备有效利用成为城市发展所面临的迫切问题。利用织补的方式,在原有结构的基础上进行改造可以利用最小的成本实现较大的效益。

3.现在很多设计师采用这种方法对老旧厂房进行改造,充分体现了城市发展的沧桑历程,对于年轻一代具有很好的教育意义。但这些早期的钢结构多采用碳钢配套醇酸涂层建造,长时间服役造成涂层剥离、钢结构底材锈蚀严重,甚至影响后期安全服役。为了保证改造后钢结构的安全性能,需要对其进行防腐涂装。但传统的钢结构涂装体系多为环氧富锌底漆或者环氧防锈底漆配套聚氨酯中间漆、氟碳面漆,对底材表面处理要求较高,且涂装后无法呈现底材的沧桑的锈蚀特色。

4.针对这一背景,需要开发一种透明防腐涂层,来实现设计艺术效果,保持涂层透明度,并且需要同时解决低表面处理底材附着力差,透明涂料耐蚀、耐候性差的实际问题。

技术实现要素:

5.有鉴于此,针对现有技术的不足,本发明提供了一种工业遗存钢结构防腐透明底漆及其涂装工艺。该底漆可以对残留锈层进行改性,并且具有较高的渗透性、附着力以及耐酸碱腐蚀能力,适用于需要呈现底材艺术特征的新建钢结构以及改造老旧工业遗存钢结构设备。突破了透明涂层颜填料、改性助剂选择少,附着力、抗老化能力差的技术难题。

6.本发明提供了一种工业遗存钢结构防腐透明底漆,由50

‑

70%的组份a和30

‑

50%的组份b构成;

7.所述组份a包括:以占a组份的重量百分比计,30

‑

50%的成膜树脂,0.5

‑

8%的锈改性剂,0.5

‑

5%的光稳定剂,0.1

‑

2%的渗透剂,0.5

‑

3%的附着力促进剂,其余为溶剂;

8.成膜树脂作为各种助剂的主要载体,在成膜后还具有隔离腐蚀介质与基层的作用,涂膜固化过程中,涂料中的部分助剂如:锈改性助剂,可以与残留的锈层进行反应,进一步提高锈层的致密性和稳定性,提高涂层的附着力。当涂膜固化后,其中的锈改性剂、光稳定剂等组分均匀分散于涂膜中,当大气中的水渗透进入涂层中时,可以将水分子与锈层进行鳌合,避免锈层进一步腐蚀,造成腐蚀产物对涂层造成剥离。另外,涂层中的光稳定剂可以提高涂膜分子的稳定性,延长涂层耐紫外老化能力。

9.所述组份b的组份包括:以占b组份的重量百分比计,10

‑

80%胺类固化剂,其余为溶剂。

10.本发明第二方面提供了上述工业遗存钢结构防腐透明底漆的涂装工艺,步骤包括:底材进行除锈,达到st2

‑

st3等级,压缩空气干燥至少2h,再将上所述工业遗存钢结构防腐透明底漆采用刷涂、辊涂或喷涂的方式涂装在底材表面。

11.与现有技术相比,本发明的有益效果是:

12.本发明提供的防腐透明底漆具有良好的渗透性,可以对多孔的残留锈层进行全方位包覆,锈改性剂可以适当的对基体残留锈层进行改性,提高其致密性,降低进一步反应的可能。涂料的高渗透性可以有效排除锈层空隙中的残留水分,并且进一步利用复配的锈改性剂对水分进行消耗,双重作用解决锈层容易残留水分的难题。环氧型底漆拥有强附着力及耐蚀性,另外纳米颗粒等光稳定助剂可以有效延缓成膜树脂的老化进程,从而延长其实用寿命。该底漆施工性能好,能满足各种施工要求,适用期长。

具体实施方式

13.为了便于理解本发明,下文将结合实施例对本发明作更全面、细致地描述,但本发明的保护范围并不限于以下具体的实施例。

14.除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解的含义相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。

15.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。

16.本发明第一方面提供了一种工业遗存钢结构防腐透明底漆,由50

‑

70%的组份a和30

‑

50%的组份b构成;

17.所述组份a的组份包括:以占a组份的重量百分比计,30

‑

50%的成膜树脂,0.5

‑

8%的锈改性剂,0.5

‑

5%的光稳定剂,0.1

‑

2%的渗透剂,0.5

‑

3%的附着力促进剂,其余为溶剂;

18.所述组份b的组份包括:以占b组份的重量百分比计,10

‑

80%胺类固化剂,其余为溶剂。

19.优选的,所述成膜树脂为环氧树脂、丙烯酸树脂或聚乙烯醇缩丁醛树脂中的一种或两种。

20.更加优选的,环氧型底漆拥有强附着力及耐蚀性,所述环氧树脂的分子量<500g/mol。

21.更加优选的,所述成膜树脂包括聚乙烯醇缩丁醛树脂,以占a组份的重量百分比计,聚乙烯醇缩丁醛树脂含量为2

‑

10%。聚乙烯醇缩丁醛树脂的引入可以有效提高环氧树脂的韧性。

22.优选的,所述锈改性剂为纳米氧化物、单宁酸、磷酸、磷酸锌、三聚磷酸铝中的一种或几种;所述光稳定剂为纳米氧化物、受阻胺类中的一种或两种。纳米颗粒等光稳定助剂可以有效延缓环氧树脂的老化进程,从而延长其实用寿命。

23.优选的,所述纳米氧化物为氧化铬、氧化钛、二氧化硅、氧化锆中的一种或几种。

24.优选的,所述纳米氧化物包括利用硅烷偶联剂改性后的纳米氧化钛,所述纳米氧化物粒径为30

‑

500nm。

25.优选的,所述胺类固化剂为聚酰胺、酚醛胺及脂肪胺中的一种或几种。

26.更加优选的,所述胺类固化剂为聚酰胺。

27.本发明第二方面提供了上述工业遗存钢结构防腐透明底漆的涂装工艺,步骤包括:底材进行除锈,达到st2

‑

st3等级,压缩空气干燥至少2h,再将上述工业遗存钢结构防腐透明底漆采用刷涂、辊涂或喷涂的方式涂装在底材表面。

28.优选的,所述除锈包括:采用压力>400kg的高压水冲刷表面进行粗除锈,高压水枪与结构表面75

°

夹角,距离<50cm,随后采用手动或动力机械精除锈;所述压缩空气干燥为采用6mpa以上压缩空气干燥吹扫。

29.下面将结合具体实例对本发明提供的工业遗存钢结构防腐透明底漆及其涂装工艺进行详细说明。

30.实施例1

31.本实施例提供了一种工业遗存钢结构防腐透明底漆,是由a、b双组份组成的常温自干涂料,其中a组份的组成如表1所示,其余为溶剂。b组份的组成如表2所示。

32.表1 a组份的组成表

33.成分重量百分比/%环氧树脂45聚乙烯醇缩丁醛树脂5三聚磷酸铝2磷酸锌2氧化钛1氧化铬1光稳定剂1渗透剂0.5附着力促进剂0.5流平剂0.2分散剂0.2消泡剂0.2

34.表2 b组份的组成表

35.成分重量百分比/%胺类固化剂70溶剂30

36.其中环氧树脂采用双酚a型e51;

37.其中改性磷酸锌及三聚磷酸铝的颗粒度为<20μm;

38.其中纳米氧化物颗粒度为150nm;

39.其中固化剂为聚酰胺;

40.其中附着力促进剂为kh560,分散剂为byk191,流平剂la50,消泡剂为byk012;渗透剂为油漆常规添加组分,目的在于提升油漆的工艺性能。

41.其中溶剂为环己酮、二甲苯、正丁醇三种,以4:1:5的比例混合。

42.将a组分与b组分按照7:3混合,搅拌均匀,加入溶剂调整到适合喷涂的黏度备用。

43.将锈蚀的钢板按照要求处理表面浮锈及油污等,处理过程包括:采用压力500kg的高压水冲刷表面进行粗除锈,高压水枪与结构表面75

°

夹角,距离50cm,随后采用手动或动力机械精除锈,达到st3等级,然后采用6mpa以上压缩空气干燥吹扫3h。按照上述配比配制好的涂料涂覆在处理后的钢板制备成样品后测定涂层性能。通过中性盐雾实验及紫外老化实验评价,实验500h后涂层未出现明显的鼓泡、锈蚀及开裂现象。

44.实施例2

45.本实施例提供了另外一种工业遗存钢结构防腐透明底漆,是由a、b双组份组成的常温自干涂料,其中a组份的组成如表3所示,其余为溶剂。b组份的组成如表4所示。

46.表3 a组份的组成表

[0047][0048][0049]

表4 b组份的组成表

[0050]

成分重量百分比/%胺类固化剂60溶剂40

[0051]

其中环氧树脂采用双酚a型e53与e55以1:1的比例复配;

[0052]

其中改性磷酸锌及三聚磷酸铝的颗粒度为<20μm;

[0053]

其中纳米氧化物颗粒度为200nm;

[0054]

其中固化剂为腰果壳油改性胺类;

[0055]

其中附着力促进剂为kh560,分散剂为byk191,流平剂la50,消泡剂为byk012;渗透剂为油漆常规添加组分,目的在于提升油漆的工艺性能。

[0056]

其中溶剂为环己酮、二甲苯、正丁醇三种,以3:2:5的比例混合。

[0057]

将a组分与b组分按照3:1混合,搅拌均匀,加入溶剂调整到适合喷涂的黏度备用。

[0058]

将锈蚀的钢板按照要求处理表面浮锈及油污等,处理过程包括:采用压力不低于

600kg的高压水冲刷表面进行粗除锈,高压水枪与结构表面75

°

夹角,距离60cm,随后采用手动或动力机械精除锈,达到st3等级,然后采用8mpa压缩空气干燥吹扫2h。按照上述配比配制好的涂料涂覆在处理后的钢板制备成样品后测定涂层性能。通过中性盐雾实验及紫外老化实验评价,实验500h后涂层未出现明显的鼓泡、锈蚀及开裂现象。

[0059]

实施例3

[0060]

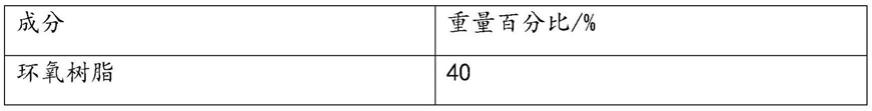

本实施例提供了另外一种工业遗存钢结构防腐透明底漆,是由a、b双组份组成的常温自干涂料,其中a组份的组成如表3所示,其余为溶剂。b组份的组成如表4所示。

[0061]

表5 a组份的组成表

[0062]

成分重量百分比/%环氧树脂40聚乙烯醇缩丁醛树脂8三聚磷酸铝1磷酸锌2氧化钛1光稳定剂4渗透剂1.5附着力促进剂1流平剂0.2分散剂0.2消泡剂0.2

[0063]

表6 b组份的组成表

[0064]

成分重量百分比/%胺类固化剂55溶剂45

[0065]

其中环氧树脂采用双酚a型e53与e55以1:1的比例复配;

[0066]

其中改性磷酸锌及三聚磷酸铝的颗粒度为<20μm;

[0067]

其中纳米氧化物颗粒度为200nm;纳米氧化物为用硅烷偶联剂表面改性后的纳米氧化钛。

[0068]

其中固化剂为腰果壳油改性胺类;

[0069]

其中附着力促进剂为kh560,分散剂为byk191,流平剂la50,消泡剂为byk012;渗透剂为油漆常规添加组分,目的在于提升油漆的工艺性能。

[0070]

其中溶剂为环己酮、二甲苯、正丁醇三种,以3:2:5的比例混合。

[0071]

将a组分与b组分按照3:1混合,搅拌均匀,加入溶剂调整到适合喷涂的黏度备用。

[0072]

将锈蚀的钢板按照要求处理表面浮锈及油污等,处理过程包括:采用压力不低于600kg的高压水冲刷表面进行粗除锈,高压水枪与结构表面75

°

夹角,距离60cm,随后采用手动或动力机械精除锈,达到st3等级,然后采用8mpa压缩空气干燥吹扫2h。按照上述配比配制好的涂料涂覆在处理后的钢板制备成样品后测定涂层性能。通过中性盐雾实验及紫外老化实验评价,实验500h后涂层未出现明显的鼓泡、锈蚀及开裂现象。

[0073]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造

性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0074]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1