蚀刻液及其应用、陶瓷表面高结合强度金属层制备方法

1.本发明属于陶瓷表面处理领域,更具体地,涉及蚀刻液及其应用、陶瓷表面高结合强度金属层制备方法。

背景技术:

2.近年来,随着电子封装技术的不断进步,使得在氧化铝、氧化锆、氮化铝等陶瓷表面制作高结合强度导电金属层或图案的技术发展十分迅速。传统的陶瓷表面金属化技术,主要包括薄膜法、厚膜法和共烧法三种。(1)薄膜法:主要是利用蒸发、离子镀、溅射镀膜等真空镀膜法进行金属化。通常需要在陶瓷基板上沉积所需膜层之前先沉淀一层电阻材料和一层阻挡层金属材料(如铬、镍或钛等),以提高附着力,再沉积顶层导体材料,最后再进行电镀增加至所需的厚度。(2)厚膜法:即通过在陶瓷基板上丝网印刷厚膜电子浆料经高温烧结形成导电金属层。(3)直接键合法:就是直接将金属铜箔或铜板在800

‑

1000℃的真空加压条件下,直接键合在陶瓷基板上。

3.这些技术虽然在陶瓷表面制备高结合强度的导电金属层时,不需要对陶瓷表面进行事先的粗化蚀刻处理,但是其制备金属层的技术分别存在相应的缺点。例如薄膜法需要事先在陶瓷表面和导电金属铜层之间沉积中间层、生产环境条件苛刻、生产设备成本高、结合强度随导电金属层厚度增加衰减明显、厚的基板过孔连接困难等缺点;厚膜法虽然工艺简单,但是必须事先制备好丝网,而且制备的导电金属层通常存在耐焊性和可焊性差等明显缺点;直接键合法生产的陶瓷覆铜板,通常在金属层和基板之间会有少量气孔、金属层厚度至少100μm,对于更薄的金属层,只能采用将厚金属层逐步腐蚀的方法进行减薄,工艺局限性明显,此外,也难以实现过孔连接。

4.为解决上述工艺技术中存在的问题,一些采用激光+化学法或纯化学法在氧化铝陶瓷表面制备导电金属层的工艺技术被相继开发和公开出来。专利文献201410054076.2公开了一种利用激光活化+化学镀技术在氧化铝陶瓷表面制作高结合强度金属层的技术,但是这种方法在采用激光对陶瓷表面进行刻蚀时,激光扫描速率通常在几十mm/s,对于大面积、大批量制造,效率低下。为适合大面积、高效率在氧化铝陶瓷表面制作高结合强度的金属层,一些化学方法被开发出来。专利de

‑

os3345353公开了一种利用氢氟酸+氢氧化钠的混合蚀刻液,在一定温度下对氧化铝陶瓷基材表面进行蚀刻处理,再进行化学镀铜,从而在氧化铝陶瓷表面制备金属层。但是因为在高温下氢氟酸易挥发,有毒,环保性差。而专利de

‑

os3421988公开了一种利用碱金属氢氧化物或碳酸盐的400

‑

500℃的熔盐刻蚀处理氧化铝陶瓷表面5

‑

30min,清洗后,进行化学镀铜,在氧化铝陶瓷表面制备金属层,但是由于这些熔盐在室温下是固体,只有在高温下才是液体,但粘度过大,导致金属铜层与氧化铝陶瓷基板的结合强度均匀性差,剥离强度非常小,难以满足实用要求。

技术实现要素:

5.针对现有技术的缺陷和改进需求,本发明提供了蚀刻液及其应用、陶瓷表面高结

合强度金属层制备方法,其目的在于大面积、高效率在陶瓷表面制作高结合强度的金属层的同时,保证金属铜层与陶瓷基板的高结合强度。

6.为实现上述目的,按照本发明的第一方面,提供了一种蚀刻液,由以下重量百分比的原料组成:

7.浓硫酸92

‑

98wt.%,冰晶石0.1

‑

8wt.%,硼酸0.1

‑

8wt.%,各组分含量之和为100%。

8.优选地,所述浓硫酸浓度为70%

‑

98%。

9.有益效果:本发明优选浓度为70%

‑

98%的浓硫酸,该浓度下蚀刻速度快,效率高。

10.为实现上述目的,按照本发明的第二方面,提供了一种蚀刻液的应用,如第一方面所述的蚀刻液用于氧化铝陶瓷表面、氧化锆陶瓷表面或者氮化铝陶瓷表面的蚀刻过程中。

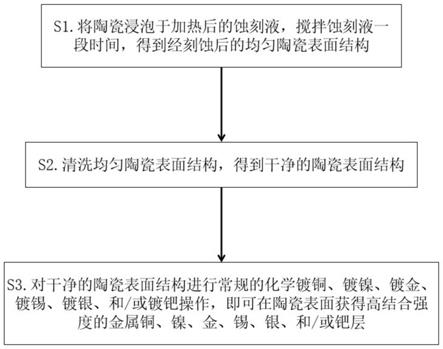

11.为实现上述目的,按照本发明的第三方面,提供了一种陶瓷表面高结合强度金属层制备方法,该方法包括:

12.s1.将陶瓷浸泡于加热后的蚀刻液,搅拌蚀刻液一段时间,得到经刻蚀后的均匀陶瓷表面结构;

13.s2.清洗均匀陶瓷表面结构,得到干净的陶瓷表面结构;

14.s3.对干净的陶瓷表面结构进行常规的化学镀铜、镀镍、镀金、镀锡、镀银、和/或镀钯操作,即可在陶瓷表面获得高结合强度的金属铜、镍、金、锡、银、和/或钯层;

15.所述蚀刻液为如第一方面所述的蚀刻液,所述陶瓷表面为氧化铝陶瓷表面、氧化锆陶瓷表面或者氮化铝陶瓷表面。

16.优选地,步骤s1中,蚀刻温度为220℃

‑

320℃。

17.优选地,步骤s1中,蚀刻时间为1min

‑

20min。

18.有益效果:由于蚀刻温度越高,蚀刻速度越快,但是蚀刻后的表面微结构不易控制,容易产生过度蚀刻;而蚀刻温度过低,蚀刻速度太慢,会严重降低效率,本发明优选220℃

‑

320℃作为蚀刻温度,220℃蚀刻完成时间约为20min,320℃蚀刻完成时间约为1min,既能够保证蚀刻速度不至于过快导致不易控制,也能够保证高蚀刻效率。

19.优选地,步骤s1中,搅拌速度为50rpm

‑

500rpm。

20.有益效果:由于旋转速度会影响刻蚀的效率和均匀程度,本发明优选50rpm

‑

500rpm作为搅拌速度。

21.总体而言,通过本发明所构思的以上技术方案,能够取得以下有益效果:

22.(1)本发明提出一种蚀刻液,由浓硫酸、冰晶石和硼酸组成,其中,浓硫酸用于对陶瓷表面进行蚀刻;冰晶石和硼酸主要起到助熔(溶)、促熔(溶)作用,与高温浓硫酸配合,可以加速陶瓷的均匀蚀刻去除,提高蚀刻效率和均匀性。

23.(2)本发明提出一种陶瓷表面高结合强度金属层制备方法,采用化学蚀刻液蚀刻陶瓷表面,适合大批量、大面积、孔内壁的连续加工生产,效率高;其次,高温硫酸与冰晶石和硼酸的混合液,冰晶石和硼酸作为氧化铝熔化、刻蚀去除的助熔(溶)、促熔(溶)剂,提高了蚀刻速率和蚀刻均匀性;再次,接下来的化学镀沉积金属铜导电层的工艺与现有的相关工艺兼容;最后,获得的金属导电铜层与陶瓷的结合强度可以达到40mpa以上,平均剥离强度可以达到3.5

‑

10n/mm。

附图说明

24.图1为本发明提供的一种陶瓷表面高结合强度金属层制备方法流程图;

25.图2为利用本发明的蚀刻液蚀刻后氧化铝陶瓷表面的sem照片。

具体实施方式

26.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

27.本发明提供了一种蚀刻液,由以下重量百分比的原料组成:浓硫酸92

‑

98wt.%,冰晶石0.1

‑

8wt.%,硼酸0.1

‑

8wt.%,各组分含量之和为100%。

28.蚀刻液是由上述含量的浓硫酸

‑

冰晶石

‑

硼酸均匀混合而成。

29.优选地,所述浓硫酸浓度为70%

‑

98%。

30.本发明提供了一种蚀刻液的应用,如上述蚀刻液用于氧化铝陶瓷表面、氧化锆陶瓷表面或者氮化铝陶瓷表面的蚀刻过程中。

31.如图1所示,本发明提供了一种陶瓷表面高结合强度金属层制备方法,该方法包括:

32.步骤s1.将陶瓷浸泡于加热后的蚀刻液,搅拌蚀刻液一段时间,得到经刻蚀后的均匀陶瓷表面结构。

33.所述蚀刻液为如上述蚀刻液,所述陶瓷表面为氧化铝陶瓷表面、氧化锆陶瓷表面或者氮化铝陶瓷表面。

34.优选地,步骤s1中,蚀刻温度为220℃

‑

320℃。

35.优选地,步骤s1中,蚀刻时间为1min

‑

20min。

36.搅拌速度为0

‑

5000rpm。优选地,步骤s1中,搅拌速度为50rpm

‑

500rpm。

37.步骤s2.清洗均匀陶瓷表面结构,得到干净的陶瓷表面结构。

38.只要清洗干净即可,对清洗方法不做限定。

39.步骤s3.对干净的陶瓷表面结构进行常规的化学镀铜、镀镍、镀金、镀锡、镀银、和/或镀钯操作,即可在陶瓷表面获得高结合强度的金属铜、镍、金、锡、银、和/或钯层。

40.本发明所有实施例均是对氧化铝陶瓷表面进行均匀刻蚀,所述氧化铝陶瓷,其氧化铝含量>90%,蚀刻过的氧化铝陶瓷表面经清洗后,经常规的敏化、活化、化学镀铜工艺,即可在氧化铝陶瓷表面获得高结合强度的金属铜层。在得到高结合强度的金属层之后,可采用常规工艺形成图案。利用本发明的蚀刻液蚀刻后氧化铝陶瓷表面的sem照片如图2所示。该制备方法可扩展于氧化锆陶瓷表面或者氮化铝陶瓷表面的蚀刻过程中。

41.实施例1

42.一种由含浓硫酸92wt.%、冰晶石0.1%、硼酸7.9wt.%组成的均匀混合液,在300℃条件下,对表面洁净的92%的氧化铝陶瓷蚀刻5min,经清洗后,经敏化、活化和化学镀铜步骤,即可在氧化铝陶瓷表面获得一层导电铜层,铜层的结合强度经拉力测试为42mpa,剥离强度为5n/mm。

43.实施例2

44.一种由含浓硫酸98wt.%、冰晶石0.3%、硼酸1.7wt.%组成的均匀混合液,在280℃条件下,对表面洁净的96%的氧化铝陶瓷蚀刻7min,经清洗后,经敏化、活化和化学镀铜步骤,即可在氧化铝陶瓷表面获得一层导电铜层,铜层的结合强度经拉力测试为45mpa,剥离强度为7n/mm。

45.实施例3

46.一种由含浓硫酸70wt.%、冰晶石3%、硼酸2wt.%组成的均匀混合液,在320℃条件下,对表面洁净的99%的氧化铝陶瓷蚀刻20min,经清洗后,经敏化、活化和化学镀铜步骤,即可在氧化铝陶瓷表面获得一层导电铜层,铜层的结合强度经拉力测试为43mpa,剥离强度为5.3n/mm。

47.实施例4

48.一种由含浓硫酸92wt.%、冰晶石7.9%、硼酸0.1wt.%组成的均匀混合液,在220℃条件下,对表面洁净的70%的氧化铝陶瓷蚀刻20min,经清洗后,经敏化、活化和化学镀铜步骤,即可在氧化铝陶瓷表面获得一层导电铜层,铜层的结合强度经拉力测试为42mpa,剥离强度为6.4n/mm。

49.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1