一种防静电板及其制备方法与流程

1.本技术涉及多功能板材的领域,更具体地说,它涉及一种防静电板及其制备方法。

背景技术:

2.由于社会的发展,板材的功能化逐渐提上了日程,对于一些应用于无尘室的隔板、无尘箱的分隔板、设备罩上的板材,需要其具有洁净、易清理的特点,因此具有洁净、易清理特性的板材应运而生。

3.由于静电吸附作用,使得板材上易吸附灰尘,那么在板材表面涂覆有添加防静电剂的防静电涂料,即可通过防静电作用,使得板材表面不易粘附灰尘,保持板材洁净的状态。

4.针对上述相关技术,发明人认为,在涂料中添加防静电剂,防静电剂在涂料中易发生团聚等分散不均匀的情况,导致防静电涂层的均匀性以及稳定性较差,存在防静电涂层与板材之间的结合性能较差的缺陷,进而导致板材的防静电效果较差。

技术实现要素:

5.为了改善防静电涂层与板材由于结合性能差,导致防静电效果较差的缺陷,本技术提供一种防静电板及其制备方法,采用如下技术方案:第一方面,本技术提供一种防静电板,采用如下技术方案:一种防静电板,包括基板和防静电层,所述防静电层采用防静电涂料涂覆制成,所述防静电涂料包括以下重量份物质组成:5

‑

10份去离子水、50

‑

60份基体、20

‑

30份防静电剂、4

‑

5份助剂、3

‑

5份光引发剂和10

‑

20份强化剂,所述基体包括等比例混合的水性羟基丙烯酸分散体和环氧丙烯酸酯树脂,所述强化剂包括氯化聚丙烯。

6.通过采用上述技术方案,由于本技术的基体中包括水性羟基丙烯酸分散体,通过该分散体中羟基活性基团,增强了防静电层与基板之间的连接性能,从而有效提高了防静电层与基板之间的结合强度;其次,由于本技术在防静电涂料中添加了环氧丙烯酸酯树脂,一方面,通过环氧丙烯酸酯树脂在防静电涂料中呈三维网状结构,提高防静电涂料整体的黏度,进而提高防静电层与基板之间的附着效果;另一方面,由于环氧丙烯酸酯树脂对聚丙烯以及聚碳酸酯具有较佳的湿润效果,进一步提高防静电涂料与基板的附着性能;同时,本技术技术方案在防静电涂料中添加氯化聚乙烯,由于氯化聚乙烯对pp、pvc均具有良好的附着性,通过增大对防静电涂料基板的湿润性能,进而增加涂层与基板之间的结合性能,从而可提高防静电涂层于基板上的附着性,使板材具有长效防静电效果。

7.优选的,所述强化剂包括经丙烯酸改性的氯化聚丙烯,所述强化剂采用以下方法制成:(1)先按重量份数计,分别称量2

‑

5份氯化聚丙烯、20

‑

30份甲苯、2

‑

3份过氧化二苯甲酰、2

‑

3份甲基丙烯酸甲酯、2

‑

3份丙烯酸丁酯、2

‑

3份α

‑

甲基丙烯酸;(2)再取称量的氯化聚丙烯和60%质量的甲苯,搅拌分散得初始溶液;(3)将上述称量的甲基丙烯酸甲酯、丙烯酸丁

酯、α

‑

甲基丙烯酸和40%质量的甲苯以质量比1:1:1:1搅拌混合,得改性溶液;(4)向制得的初始溶液中加入一半质量的过氧化二苯甲酰和上述改性溶液,搅拌得混合溶液,向混合溶液中再次滴加一半质量的过氧化二苯甲酰,于30℃下恒温反应3h,得强化剂。

8.通过采用上述技术方案,由于丙烯酸对氯化聚丙烯进行改性,提高氯化聚丙烯的稳定性,使得防静电涂料与基板的结合性可有效提高,并且经丙烯酸改性的氯化聚丙烯与水性羟基丙烯酸分散体具有较好的相容性,提高强化剂在涂料中的分散性,使得强化剂可均匀分散于防静电涂料中,即可均匀增强防静电涂料与基板之间的结合效果。

9.优选的,所述防静电剂采用以下方法制成:(1)先按重量份数计,分别称量5

‑

10份苯胺、10

‑

20份盐酸、5

‑

10份过硫酸铵水溶液、10

‑

20份丙醇;(2)再取称量的苯胺和盐酸,搅拌混合30min,得苯胺盐溶液;(3)将称量的过硫酸铵水溶液和丙醇搅拌混合,得混合溶剂,将混合溶剂与苯胺盐溶液混合,于0

‑

5℃,500r/min搅拌反应6h,得聚苯胺溶液;(4)将上述制得的聚苯胺溶液过滤,取滤饼,得初步产物,将初步产物洗涤、抽滤、干燥,得中性产物,将中性产物于65℃恒温干燥48h,得防静电剂。

10.通过采用上述技术方案,由于过硫酸铵在酸性条件下可将苯胺氧化为聚苯胺,进而使得聚苯胺的共轭高分子链上引入了质子,聚苯胺经质子酸掺杂后,分子链上不仅存在导电单元,还存在绝缘单元,因此本技术技术方案制备的防静电剂具有较佳的防静电效果;同时,本技术在聚苯胺中添加氧化石墨烯进行改性,一方面,聚苯胺与氧化石墨烯形成共轭体系,进而形成导电网络,提高防静电涂料的防静电效果;另一方面,由于水性羟基丙烯酸分散体中具有大量羟基的存在,使得防静电剂可在防静电涂料中均匀分散,提高防静电涂料与基板的结合性能,使得防静电板长效具有防静电效果。

11.优选的,所述防静电剂还包括10

‑

30份改性剂,所述改性剂采用以下方法制成:(1)先按重量份数计,分别称量3

‑

5份氧化石墨烯、3

‑

5份对苯二胺、30

‑

60份无水乙醇和10

‑

15份烷基酚聚氧乙烯醚;(2)再取称量的氧化石墨烯、对苯二胺和无水乙醇,搅拌混合,得一次溶液;(3)将制得的一次溶液于70℃下恒温回流冷凝10h后,抽滤得滤饼,丙酮洗涤两次,即得改性聚苯胺;(4)将上述制得的改性聚苯胺与烷基酚聚氧乙烯醚进行超声混合,得改性剂。

12.通过采用上述技术方案,通过苯二胺接枝氧化石墨烯,苯二胺与氧化石墨烯之间形成共轭体系,使得苯二胺、氧化石墨烯以及聚苯胺之间形成较大的共轭体系,进而提高防静电涂料的导电性,进一步提高防静电涂料的防静电效果;同时本技术通过添加烷基酚聚氧乙烯醚,进一步提高聚苯胺的分散性能,降低防静电剂在涂料中团聚性能,改善防静电涂料与基板结合性能不佳的缺陷。

13.优选的,所述基体还包括亲水性hdi多异氰酸酯,所述亲水性hdi多异氰酸酯、水性羟基丙烯酸分散体、环氧丙烯酸酯树脂以质量比1:1:1混合。

14.通过采用上述技术方案,亲水性hdi多异氰酸酯与水反应形成缩二脲二异氰酸酯,一方面可将防静电剂包裹于两个界面,减少防静电剂团聚的发生,进而提高防静电剂的于防静电涂料中的分散效果;另一方面,由于形成的缩二脲二异氰酸酯具有较高的分子量,提升涂料的力学性能。

15.优选的,所述防静电涂料还包括以下重量份物质组成:5

‑

15份纳米二氧化硅。

16.通过采用上述技术方案,由于纳米二氧化硅具有较高的表面能,即可提高防静电涂料的吸附性能,进而可增加防静电涂料与基板之间的结合性能;由于纳米二氧化硅去离

子水发生水化反应,二氧化硅吸附水中的氢氧根,使二氧化硅表面出现较多羟基,不仅增大空间网状结构;同时可提高防静电涂料的防静电效果。

17.优选的,所述防静电涂料采用以下方法制成:所述防静电涂料采用以下方法制成:(1)先将配方中基体、助剂和光引发剂混合均匀,得基体涂料;(2)向基体涂料中添加防静电剂,先于500r/min搅拌30min,再向基体涂料中添加去离子水,并将搅拌速度提高至1500r/min,搅拌30min,得混合涂料;(3)向混合涂料中添加强化剂,于1000r/min下搅拌1h,得防静电涂料。

18.通过采用上述技术方案,通过低速搅拌使得防静电剂与基体涂料初步混合,在搅拌过程中,带有防静电剂的基体涂料由于假性吸水作用逐渐趋于粘稠,通过向带有防静电剂的基体涂料中添加去离子水以及提高搅拌速率,得到的混合涂料再次稀释,加入强化剂后,制得的防静电涂料具有合适的黏性,不仅与基板之间结合性能增强,同时涂层的均匀性较佳。

19.第二方面,本技术提供一种防静电板的制备方法,采用如下的技术方案:一种防静电板的制备方法,包括以下步骤:s1、将制备的防静电涂料置于喷涂设备中,调节喷涂压力为0.6

‑

1.5mpa,对基板表面涂覆处理;s2、调节涂覆厚度并干燥,待干燥完成后,固化处理30

‑

60min;s3、待固化处理完成后,在40℃下停放8h,即可制备得所述防静电板。

20.通过采用上述技术方案,通过喷涂法将防静电涂料涂覆于基板上,一方面,防静电涂料的喷涂效率高,节约施工时间,另一方面,提高防静电层与基板的附着性。

21.优选的,所述固化处理为uv光固化处理。

22.通过采用上述技术方案,采用uv固化的方式,使得涂覆于基板上的防静电涂料干燥固化为防静电层,通过uv固化的方式,干燥速度快,干燥均匀,降低因干燥不均导致防静电层部分与基板结合性较佳,部分与基板结合性能较差的可能性。

23.综上所述,本技术具有以下有益效果:1、由于本技术采用水性羟基丙烯酸分散体与环氧丙烯酸酯树脂作为基体,由于水性羟基丙烯酸分散体具有活性羟基基团,使得防静电涂料与基板之间的结合性能增强,由于环氧丙烯酸酯树脂具有三维网状结构,进一步增加防静电涂料的粘结性,提高防静电涂料与基板之间的结合性能;同时,由于水性羟基丙烯酸分散体中的羟基可与环氧丙烯酸酯树脂中的乙烯基发生微弱交联反应,增大网状结构,进而使得防静电涂料与基板之间的结合性能提高;通过氯化聚丙烯的加入,可增加防静电涂料对基板的湿润效果,防静电涂料不易于基板上脱落,获得了防静电板长效防静电的效果。

24.2、本技术中优选采用经苯二胺改性的氧化石墨烯作为改性剂对聚苯胺进行改性,由于苯二胺具有稳定的共轭体系,苯二胺与氧化石墨烯发生接枝反应后,苯二胺与氧化石墨烯之间形成了一个较大的共轭体系,初步增强了石墨烯导电单元,同时,通过苯二胺将氧化石墨烯与聚苯胺进行连接,三者形成一个更大的共轭体系,进一步提高防静电涂料的导电性,即防静电涂料获得了较佳的防静电效果。

25.3、本技术的方法,通过喷涂法以及uv固化的方式将防静电涂料涂覆于基板上,喷涂法不仅提高涂覆效率,同时增加防静电涂料于基板上的附着力,提高防静电涂料与基板的结合性能;通过uv固化的方式,使得涂覆于基板上的防静电涂料快速且均匀干燥固化,形

成防静电层,因此防静电板获得了长效且较为优异的防静电效果。

具体实施方式

26.以下结合实施例对本技术作进一步详细说明。

27.本技术实施例中,所选用的仪器设备如下所示,但不以此为限:仪器:常州国华电器有限公司hh

‑

2型水浴锅、常州国华电器有限公司jj

‑

1型电动搅拌器、上海精密仪器科学仪器有限公司fa1004n电子天平、上海精宏实验设备有限公司dhg

‑

9140a型电热恒温古风干燥箱、固化设备为上海工业设备有限公司uvcv81t型uvled隧道式固化炉、喷涂设备为安徽纪兴源科技股份有限公司的jxlv

‑

sps

‑

1300型自动喷涂机。

28.药品:广州市广传电子材料有限公司907光引发剂、东莞市国中新材料研究所有限公司du

‑

072型消泡剂、上海广百新材料有限公司byk流平剂、市售防静电剂为佛山市景鼎塑料化工有限公司dc

‑

30型抗静电剂、市售强化剂为万巨环保科技廊坊有限公司的附着力促进剂、常州吉隆化工有限公司ctd6910型水性羟基丙烯酸分散体、上海凯茵化工有限公司bayhydur

‑

xp2655型亲水性hdi多异氰酸酯、南通润丰石油化工有限公司9002

‑

93

‑

1烷基酚聚氧乙烯醚。

29.制备例基体制备例制备例1分别称量10kg水性羟基丙烯酸分散体和10kg环氧丙烯酸酯树脂,搅拌混合制得基体1。

30.制备例2分别称量10kg水性羟基丙烯酸分散体、10kg份亲水性hdi多异氰酸酯和10kg环氧丙烯酸酯树脂,搅拌混合制得基体2。

31.基体涂料制备例制备例3分别称量20kg基体1、3kg光引发剂、2kg消泡剂和2kg流平剂,搅拌混合制得基体涂料1。

32.制备例4分别称量26kg基体1、4kg光引发剂、2.2kg消泡剂和2.3kg流平剂,搅拌混合制得基体涂料2。

33.制备例5分别称量30kg基体1、5kg光引发剂、2.5kg消泡剂和2.5kg流平剂,搅拌混合制得基体涂料3。

34.性能检测试验(1)黏度测试:按《gb3186

‑

82涂料产品的取样》取样,并采用黏度计对基体涂料黏度进行检测。

35.按《gb1727

‑

79漆膜一般制备法》在马口铁上制备样板3块,待漆膜实干后,于恒温恒湿的条件下进行测定;(2)附着性能检测:按《gb/t1720

‑

1979(1989)漆膜附着力测定法》测试涂层的附着

力;(3)耐刮擦性能检测:按国家标准《gb1768—(79)88漆膜耐磨性能测试法》规定采用jm—1型漆膜耐磨仪,经一定的磨转次数后,以漆膜的失重来表示其耐磨性;(4)漆膜厚度检测:使用邢台钜都科技有限公司leeb253数字涂层测厚仪对与样板进行检测。

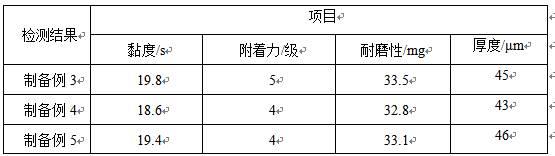

36.表1制备例3

‑

5性能检测结合表1性能检测对比可以发现:制备例3

‑

5中根据各组分比例的调整,制得的基体涂料制备的漆膜的附着能力以及耐磨性能有所提升,这说明本技术采用水性羟基丙烯酸分散体和环氧丙烯酸酯树脂混合制备基体涂料的粘性较佳,进而形成的漆膜的附着力较佳,从表1中可以看出,制备例4中制得的基体涂料2形成的漆膜附着力以及耐磨性较佳,且厚度较薄,说明此时构成基体涂料4的各组分的比例较为合适。

37.制备例6与制备例4的区别之处在于:采用基体2代替制备例4中的基体1,制得基体涂料4,其余步骤与制备例4相同。

38.性能检测试验(1)黏度测试:按《gb3186

‑

82涂料产品的取样》取样,并采用黏度计对基体涂料黏度进行检测。

39.按《gb1727

‑

79漆膜一般制备法》在马口铁上制备样板3块,待漆膜实干后,于恒温恒湿的条件下进行测定;(2)附着性能检测:按《gb/t1720

‑

1979(1989)漆膜附着力测定法》测试涂层的附着力;(3)耐刮擦性能检测:按国家标准《gb1768—(79)88漆膜耐磨性能测试法》规定采用jm—1型漆膜耐磨仪,经一定的磨转次数后,以漆膜的失重来表示其耐磨性;(4)漆膜厚度检测:使用邢台钜都科技有限公司leeb253数字涂层测厚仪对与样板进行检测。

40.表2制备例6性能检测结合表1和表2性能检测对比可以发现:

制备例4与制备例6相比较,可以发现,制备例6中制得的基体涂料4形成的漆膜的附着力以及耐磨性有所提高,厚度有所降低,这说明本技术采用水性羟基丙烯酸分散体、亲水性hdi多异氰酸酯和环氧丙烯酸酯树脂三种材料混合制备基体涂料的粘性较佳且三者的分散性较佳,进而形成的漆膜的附着力较佳,从表1与表2可以看出,通过制备例6制得的基体涂料4所形成的漆膜的附着力以及耐磨性较为优异。

41.改性剂制备例制备例7分别称量0.3kg氧化石墨烯、0.3kg对苯二胺、30kg无水乙醇、0.1kg烷基酚聚氧乙烯醚,将氧化石墨烯、对苯二胺和无水乙醇搅拌混合,得一次溶液;将一次溶液于70℃下恒温回流冷凝10h后,抽滤得滤饼,丙酮洗涤两次,即得改性氧化石墨烯;将改性氧化石墨烯与烷基酚聚氧乙烯醚进行超声混合,得改性剂1。

42.制备例8分别称量0.42kg氧化石墨烯、0.4kg对苯二胺、40kg无水乙醇、0.23kg烷基酚聚氧乙烯醚,将氧化石墨烯、对苯二胺和无水乙醇搅拌混合,得一次溶液;将一次溶液于70℃下恒温回流冷凝10h后,抽滤得滤饼,丙酮洗涤两次,即得改性氧化石墨烯;将改性氧化石墨烯与烷基酚聚氧乙烯醚进行超声混合,得改性剂2。

43.制备例9分别称量0.5kg氧化石墨烯、0.5kg对苯二胺、50kg无水乙醇、0.3kg烷基酚聚氧乙烯醚,将氧化石墨烯、对苯二胺和无水乙醇搅拌混合,得一次溶液;将一次溶液于70℃下恒温回流冷凝10h后,抽滤得滤饼,丙酮洗涤两次,即得改性氧化石墨烯;将改性氧化石墨烯与烷基酚聚氧乙烯醚进行超声混合,得改性剂3。

44.防静电剂制备例制备例10分别称量1.5kg苯胺、5kg质量浓度为10%的盐酸、1.5kg质量浓度为2%的过硫酸铵水溶液、3kg改性剂2,将2kg丙醇与改性剂1搅拌混合,得初混溶液;向初混溶液中加入苯胺和盐酸,搅拌混合30min,得苯胺盐溶液;将过硫酸铵水溶液和1kg丙醇搅拌混合,得混合溶剂,将混合溶剂与苯胺盐溶液混合,于3℃,500r/min搅拌反应6h,得改性聚苯胺溶液;将改性聚苯胺溶液经过滤得滤饼,即为初步产物,将初步产物于依次于盐酸、无水乙醇以及蒸馏水各洗涤抽滤,直至滤液成中性,取出滤饼,得中性产物,将中性产物于65℃恒温干燥48h,得防静电剂,将防静电剂1加入基体涂料4,制得混合涂料1。

45.制备例11制备例11与制备例10的区别在于:采用改性剂2替换制备例10中的改性剂1,制备防静电剂2,其余步骤与制备例10相同。

46.制备例12制备例12与制备例10的区别在于:采用改性剂3替换制备例10中的改性剂1,制备防静电剂3,其余步骤与制备例10相同。

47.性能检测试验(1)黏度测试:按《gb3186

‑

82涂料产品的取样》取样,并采用黏度计对基体涂料黏度进行检测。

48.按《gb1727

‑

79漆膜一般制备法》在马口铁上制备样板3块,待漆膜实干后,于恒温恒湿的条件下进行测定;(2)附着性能检测:按《gb/t1720

‑

1979(1989)漆膜附着力测定法》测试涂层的附着力;(3)耐刮擦性能检测:按国家标准《gb1768—(79)88漆膜耐磨性能测试法》规定采用jm—1型漆膜耐磨仪,经一定的磨转次数后,以漆膜的失重来表示其耐磨性;(4)防静电性能检测:按《gb/t1410

‑

895固体绝缘材料体积电阻率和表面电阻率试验方法》测试电阻率;(5)漆膜厚度检测:使用邢台钜都科技有限公司leeb253数字涂层测厚仪对与样板进行检测。

49.表3制备例10

‑

12性能检测结合表3性能检测对比可以发现:制备例10

‑

12中根据改性剂的调整,混合涂料的导电性有所提升,混合涂料所形成的漆膜的附着力、耐磨性均有所提升,这是由于氧化石墨烯自身具有一定的导电性,进而制得改性剂具有一定的导电性,进而改性剂与聚苯胺接枝改性后制得的防静电剂,可有效提高混合涂料的防静电性能;同时,通过烷基酚聚氧乙烯醚的加入,增大了防静电剂于基体涂料中的分散程度,降低防静电剂团聚性能,从表3中可以看出,制备例11中制得的混合涂料具有较佳的导电性、以及形成的漆膜具有较佳的附着性,这说明制备例11中的改性剂2对聚苯胺的改性效果最佳,即制备例8中改性剂中各组分的比例较为合适。

50.制备例13分别称量2.2kg苯胺、7.8kg质量浓度为10%的盐酸、2kg质量浓度为2%的过硫酸铵水溶液、4kg丙醇、4.3kg改性剂2,将3kg丙醇与改性剂2搅拌混合,得初混溶液;向初混溶液中加入苯胺和盐酸,搅拌混合30min,得苯胺盐溶液;将过硫酸铵水溶液和丙醇搅拌混合,得混合溶剂,将混合溶剂与苯胺盐溶液混合,于3℃,500r/min搅拌反应6h,得改性聚苯胺溶液;将改性聚苯胺溶液经过滤得初步产物,将初步产物于剩余盐酸、无水乙醇以及蒸馏水洗涤抽滤,直至滤液成中性,得中性产物,将中性产物于65℃恒温干燥48h,得防静电剂4,将防静电剂4加入基体涂料4,制得混合涂料4。

51.制备例14分别称量2.5kg苯胺、10kg质量浓度为10%的盐酸、2.5kg质量浓度为2%的过硫酸铵水溶液、5kg丙醇、5kg改性剂2,将4kg丙醇与改性剂2搅拌混合,得初混溶液;向初混溶液中加入苯胺和盐酸,搅拌混合30min,得苯胺盐溶液;将过硫酸铵水溶液和丙醇搅拌混合,得混合溶剂,将混合溶剂与苯胺盐溶液混合,于3℃,500r/min搅拌反应6h,得改性聚苯胺溶液;

将改性聚苯胺溶液经过滤得滤饼,滤饼即为初步产物,将初步产物于依次于盐酸、无水乙醇以及蒸馏水各洗涤抽滤,直至滤液成中性,取出滤饼,得中性产物,将中性产物于65℃恒温干燥48h,得防静电剂5,将防静电剂5加入基体涂料4,制得混合涂料5。

52.性能检测试验(1)黏度测试:按《gb3186

‑

82涂料产品的取样》取样,并采用黏度计对基体涂料黏度进行检测。

53.按《gb1727

‑

79漆膜一般制备法》在马口铁上制备样板3块,待漆膜实干后,于恒温恒湿的条件下进行测定;(2)附着性能检测:按《gb/t1720

‑

1979(1989)漆膜附着力测定法》测试涂层的附着力;(3)耐刮擦性能检测:按国家标准《gb1768—(79)88漆膜耐磨性能测试法》规定采用jm—1型漆膜耐磨仪,经一定的磨转次数后,以漆膜的失重来表示其耐磨性;(4)防静电性能检测:按《gb/t1410

‑

895固体绝缘材料体积电阻率和表面电阻率试验方法》测试电阻率;(5)漆膜厚度检测:使用邢台钜都科技有限公司leeb253数字涂层测厚仪对与样板进行检测。

54.表4制备例13、14性能检测结合表3和表4性能检测对比可以发现:制备例11、13、14中根据各组分比例的调整,制得的混合涂料所形成的漆膜的电阻率有所降低,附着力以及耐磨性有所提高,这说明本技术采用改性剂2对苯胺进行改性,一方面,改性剂2中的改性氧化石墨烯与苯胺可形成较大的共轭体系,形成较为广阔的导电网络,降低漆膜表面的电阻率,提高漆膜的防静电效果,另一方面,由于基体涂料中水性羟基丙烯酸分散体中具有大量活性羟基,使得防静电剂在基体涂料中具有较佳的分散效果,使得防静电涂料可均匀湿润基板,进而漆膜与基板之间的结合效果较佳,从表3和表4中可以看出,制备例13中制得的混合涂料4的附着力、耐磨性以及防静电效果最佳,说明此时混合涂料中各组分的比例较为合适,即此时防静电剂4中各组分的比例较为合适。

55.制备例15制备例15与制备例11的区别之处在于:采用不添加改性剂制备防静电剂,以代替制备例11中的改性剂1,制备防静电剂6,以及混合涂料6,其余步骤与制备例11相同。

56.制备例16制备例16与制备例13的区别之处在于:采用不添加改性剂制备防静电剂,以代替制备例11中的改性剂2,制备防静电剂7,以及混合涂料7,其余步骤与制备例11相同。

57.制备例17制备例17与制备例14的区别之处在于:采用不添加改性剂制备防静电剂,以代替

制备例11中的改性剂3,制备防静电剂8,以及混合涂料8,其余步骤与制备例11相同。

58.性能检测试验(1)黏度测试:按《gb3186

‑

82涂料产品的取样》取样,并采用黏度计对基体涂料黏度进行检测。

59.按《gb1727

‑

79漆膜一般制备法》在马口铁上制备样板3块,待漆膜实干后,于恒温恒湿的条件下进行测定;(2)附着性能检测:按《gb/t1720

‑

1979(1989)漆膜附着力测定法》测试涂层的附着力;(3)耐刮擦性能检测:按国家标准《gb1768—(79)88漆膜耐磨性能测试法》规定采用jm—1型漆膜耐磨仪,经一定的磨转次数后,以漆膜的失重来表示其耐磨性;(4)防静电性能检测:按《gb/t1410

‑

895固体绝缘材料体积电阻率和表面电阻率试验方法》测试电阻率;(5)漆膜厚度检测:使用邢台钜都科技有限公司leeb253数字涂层测厚仪对与样板进行检测。

60.表5制备例15

‑

17性能检测结合表3、表4和表5性能检测对比可以发现:制备例15

‑

17中根据各组分比例的调整,制得的混合涂料所形成的漆膜的电阻率有所降低,附着力以及耐磨性有所提高,这说明本技术采用聚苯胺作为防静电剂制备的混合涂料具有较佳的防静电效果,这是由于过硫酸铵在酸性条件下将苯胺氧化为聚苯胺,进而使得聚苯胺的共轭高分子链上引入了质子,聚苯胺经质子酸掺杂后,使得聚苯胺分子链上不仅存在导电单元,还存在绝缘单元,因此防静电剂具有较佳的防静电效果;从表3和表4中可以看出,制备例16中制得的混合涂料8的附着力、耐磨性以及防静电效果最佳,说明此时混合涂料中各组分的比例较为合适,即此时防静电剂8中各组分的比例较为合适。

61.强化剂制备例制备例18分别称量1kg氯化聚丙烯、10kg甲苯、0.5kg过氧化二苯甲酰、0.5kg甲基丙烯酸甲酯、0.5kg丙烯酸丁酯、0.5kgα

‑

甲基丙烯酸,将氯化聚丙烯和6kg甲苯搅拌分散得初始溶液;将甲基丙烯酸甲酯、丙烯酸丁酯、α

‑

甲基丙烯酸和4kg甲苯搅拌混合,得改性溶液;向初始溶液中滴加0.25kg过氧化二苯甲酰和全部改性溶液,搅拌得混合溶液,向混合溶液中再次滴加剩余0.25kg过氧化二苯甲酰,于30℃下恒温反应3h,得强化剂1,将强化剂1加入基体涂料4,制得强化涂料1。

62.制备例19分别称量1.5kg氯化聚丙烯、12kg甲苯、0.75kg过氧化二苯甲酰、0.75kg甲基丙烯

酸甲酯、0.75kg丙烯酸丁酯、0.75kgα

‑

甲基丙烯酸,将氯化聚丙烯和7.2kg甲苯搅拌分散得初始溶液;将甲基丙烯酸甲酯、丙烯酸丁酯、α

‑

甲基丙烯酸和4.8kg甲苯搅拌混合,得改性溶液;向初始溶液中滴加0.375kg过氧化二苯甲酰和全部改性溶液,搅拌得混合溶液,向混合溶液中再次滴加剩余0.37 5kg过氧化二苯甲酰,于30℃下恒温反应3h,得强化剂2,将强化剂2加入基体涂料4,制得强化涂料2。

63.制备例20分别称量2.5kg氯化聚丙烯、20kg甲苯、1.5kg过氧化二苯甲酰、1.5kg甲基丙烯酸甲酯、1.5kg丙烯酸丁酯、1.5kgα

‑

甲基丙烯酸,将氯化聚丙烯和12kg甲苯搅拌分散得初始溶液;将甲基丙烯酸甲酯、丙烯酸丁酯、α

‑

甲基丙烯酸和8kg甲苯搅拌混合,得改性溶液;向初始溶液中滴加0.75kg过氧化二苯甲酰和全部改性溶液,搅拌得混合溶液,向混合溶液中再次滴加剩余0.75kg过氧化二苯甲酰,于30℃下恒温反应3h,得强化剂3,将强化剂3加入基体涂料4,制得强化涂料3。

64.性能检测试验(1)黏度测试:按《gb3186

‑

82涂料产品的取样》取样,并采用黏度计对基体涂料黏度进行检测。

65.按《gb1727

‑

79漆膜一般制备法》在马口铁上制备样板3块,待漆膜实干后,于恒温恒湿的条件下进行测定;(2)附着性能检测:按《gb/t1720

‑

1979(1989)漆膜附着力测定法》测试涂层的附着力;(3)耐刮擦性能检测:按国家标准《gb1768—(79)88漆膜耐磨性能测试法》规定采用jm—1型漆膜耐磨仪,经一定的磨转次数后,以漆膜的失重来表示其耐磨性;(4)漆膜厚度检测:使用邢台钜都科技有限公司leeb253数字涂层测厚仪对与样板进行检测。

66.表6制备例18

‑

20性能检测结合表6性能检测对比可以发现:制备例18

‑

20分比例的调整,制得强化涂料所形成的漆膜的附着力以及耐磨性显著提升,这说明本技术采用在基体涂料中添加强化剂,提高基体涂料的黏度以及对基板的润湿程度,进而在形成漆膜后,提高漆膜与基板之间的结合程度,从表6中可以看出,制备例19制得的强化涂料2附着力以及耐磨性最佳,说明此时强化剂2中各组分的比例较为合适。

实施例

67.实施例1

制备防静电涂料:先称量5kg去离子水、50kg基体2、20kg防静电剂8、4kg份助剂、3kg份光引发剂和10kg强化剂(本实施例中强化剂为氯化聚丙烯),将称量的基体2与助剂、光引发剂搅拌混合,制得基体涂料;向制得的基体涂料中添加防静电剂8,于500r/min搅拌30min,再向基体涂料中添加去离子水,于1500r/min搅拌30min,制得混合涂料;将混合涂料中添加氯化聚丙烯,于1000r/min下搅拌1h,制得得防静电涂料1。

68.制备防静电板:将防静电涂料1装入喷涂设备后,在0.6mpa压力下,对板材进行喷涂,在紫外固化设备下紫外固化30min。

69.实施例2制备防静电涂料:先称量7kg去离子水、60kg基体2、25kg防静电剂8、4.5kg份助剂、3.5kg份光引发剂和15kg强化剂(本实施例中强化剂为氯化聚丙烯),将称量的基体2与助剂、光引发剂搅拌混合,制得基体涂料;向制得的基体涂料中添加防静电剂8,于500r/min搅拌30min,再向基体涂料中添加去离子水,于1500r/min搅拌30min,制得混合涂料;将混合涂料中添加氯化聚丙烯,于1000r/min下搅拌1h,制得得防静电涂料2。

70.制备防静电板:将防静电涂料2装入喷涂设备后,在0.6mpa压力下,对板材进行喷涂,在紫外固化设备下紫外固化30min。

71.实施例3制备防静电涂料:先称量10kg去离子水、60kg基体2、30kg防静电剂8、5kg份助剂、4kg份光引发剂和20kg强化剂(本实施例中强化剂为氯化聚丙烯),将称量的基体2与助剂、光引发剂搅拌混合,制得基体涂料;向制得的基体涂料中添加防静电剂8,于500r/min搅拌30min,再向基体涂料中添加去离子水,于1500r/min搅拌30min,制得混合涂料;将混合涂料中添加氯化聚丙烯,于1000r/min下搅拌1h,制得得防静电涂料3。

72.制备防静电板:将防静电涂料1装入喷涂设备后,在0.6mpa压力下,对板材进行喷涂,在紫外固化设备下紫外固化30min。

73.性能检测试验(1)黏度测试:按《gb3186

‑

82涂料产品的取样》对防静电涂料进行取样,并采用黏度计对基体涂料黏度进行检测。

74.(2)附着性能检测:按《gb/t1720

‑

1979(1989)漆膜附着力测定法》测试涂层的附着力;(3)耐刮擦性能检测:按国家标准《gb1768—(79)88漆膜耐磨性能测试法》规定采用jm—1型漆膜耐磨仪,经一定的磨转次数后,以漆膜的失重来表示其耐磨性;(4)防静电性能检测:按《gb/t1410

‑

895固体绝缘材料体积电阻率和表面电阻率试验方法》测试电阻率;(5)漆膜厚度检测:使用邢台钜都科技有限公司leeb253数字涂层测厚仪对与样板进行检测。

75.表7实施例1

‑

3性能检测

参考表7的性能检测对比可以发现:通过调整实施例1

‑

3中各组分的比例,制得防静电板上防静电涂料形成的防静电涂层与基板之间的附着力以及耐磨性有所提升,实施例2中制得的防静电板的性能最佳,这说明实施例2中制备的防静电涂料中的各组分比例较为合适。

76.实施例4与实施例2的区别之处在于:采用基体4以代替实施例2中的基体2,制备基体涂料4,以及防静电涂料4,以代替实施例2中的防静电涂料2,其余步骤与实施例1相同。

77.表8实施例4性能检测参考表7和表8性能检测可以发现:将实施例4与实施例2进行对比,实施例4中制得的防静电板上由防静电涂料形成的防静电涂层与基板之间的附着力以及耐磨性提高,厚度下降,防静电涂料的黏度下降,这说明本技术在基体中添加亲水性hdi多异氰酸酯,可将防静电剂包裹于两个界面,降低了防静电剂发生团聚的可能性,使得防静电剂在防静电涂料中的分散性较佳,提高防静电涂层与基板之间的结合性能,使得防静电板长效具有优异防静电效果;同时由于亲水性hdi多异氰酸酯与水形成缩二脲二异氰酸酯,具有较高的分子量,可有效提高涂料的力学性能,即提高防静电涂层的耐磨性能。

78.实施例5与实施例4的区别之处在于:采用强化剂2以代替实施例4中的强化剂,制备防静电涂料5,以代替实施例4中的防静电涂料4,其余步骤与实施例4相同。

79.表9实施例5性能检测结合表9性能检测可以看出:将实施例5与实施例4进行对比,实施例5中制得的防静电板上由防静电涂料形成的防静电涂层与基板之间的附着力以及耐磨性提高,这说明本技术采用丙烯酸改性氯化聚丙烯制备改性剂,提高了氯化聚丙烯的稳定性,即提高了防静电涂料对基板的湿润程度,进

而提高了防静电涂层与基板之间的结合性能,使得防静电板长效具有优异防静电效果。

80.实施例6与实施例4的区别之处在于:采用防静电剂4以代替实施例5中的防静电剂8,制备防静电涂料6,以代替实施例5中的防静电涂料5,其余步骤与实施例5相同。

81.表10实施例6性能检测结合表10性能检测可以看出:将实施例6与实施例5进行对比,实施例5中制得的防静电板上由防静电涂料形成的防静电涂层与基板之间耐磨性提高,防静电涂料的黏度有所降低,电阻率提高,这说明本技术采用改性剂对聚苯胺进行改性,制得的防静电涂料具有较佳的防静电效果,且形成的防静电涂层与基板之间的结合性能较佳,这是由于改性氧化石墨烯对聚苯胺进行改性,形成较大的共轭体系,进一步提高防静电涂料的防静电效果,同时由于烷基酚聚氧乙烯醚可提高防静电剂在防静电涂料中的分散效果,即增强防静电涂层与基板之间的结合效果。

82.实施例7

‑

9与实施例6的区别之处在于:在防静电涂料6中分别添加5kg、10kg、15kg纳米二氧化硅,制备防静电涂料7、8、9,以代替实施例6中的防静电涂料6,其余步骤与实施例6相同。

83.表11实施例7

‑

9性能检测结合表11性能检测可以看出:将实施例7

‑

9与实施例6进行对比,加入纳米二氧化硅后,制得的防静电板上由防静电涂料形成的防静电涂层与基板之间的附着力以及耐磨性逐渐提升,这说明本技术中采用添加纳米二氧化硅制备防静电涂料,可有效提高防静电涂层与基板之间的结合性能,即防静电层不易与基板脱离,根据表11可以看出,实施例8制备的防静电板中防静电涂层与基板之间的附着力以及耐磨性,以及防静电效果较佳,说明该实施例中纳米二氧化硅的比例较为合适。

84.实施例10

‑

11与实施例8的区别之处在于:紫外固化的时间分别为45、60min,制得防静电板,以代替实施例3中的防静电板,其余步骤与实施例8相同。

85.性能检测试验(1)附着性能检测:按《gb/t1720

‑

1979(1989)漆膜附着力测定法》测试涂层的附着

力;(2)耐刮擦性能检测:按国家标准《gb1768—(79)88漆膜耐磨性能测试法》规定采用jm—1型漆膜耐磨仪,经一定的磨转次数后,以漆膜的失重来表示其耐磨性;(3)防静电性能检测:按《gb/t1410

‑

895固体绝缘材料体积电阻率和表面电阻率试验方法》测试电阻率;(4)漆膜厚度检测:使用邢台钜都科技有限公司leeb253数字涂层测厚仪对与样板进行检测。

86.表12实施例10

‑

11性能检测结合表12性能检测可以看出:通过调整uv固化的时间,制得的防静电板上的防静电涂层与基板之间的附着力有所提高,这说明本实施例中采用uv固化的方式使得喷涂于基板上的防静电涂料形成防静电涂层,形成的防静电涂层干燥均匀,因此形成的防静电涂层不易于基板上脱落,即防静电板长效具有较佳的防静电效果,根据表12可以看出,实施例10制备的防静电板中防静电涂层与基板之间附着性较佳,说明该实施例中光固化时间较佳。

87.实施例12

‑

13与实施例10的区别之处在于:在1、1.5mpa下进行喷涂处理,制得防静电板,以代替实施例10中的防静电板,其余步骤与实施例10相同。

88.性能检测试验(1)附着性能检测:按《gb/t1720

‑

1979(1989)漆膜附着力测定法》测试涂层的附着力;(2)耐刮擦性能检测:按国家标准《gb1768—(79)88漆膜耐磨性能测试法》规定采用jm—1型漆膜耐磨仪,经一定的磨转次数后,以漆膜的失重来表示其耐磨性;(3)防静电性能检测:按《gb/t1410

‑

895固体绝缘材料体积电阻率和表面电阻率试验方法》测试电阻率;(4)漆膜厚度检测:使用邢台钜都科技有限公司leeb253数字涂层测厚仪对与样板进行检测。

89.表13实施例12

‑

13性能检测结合表13性能检测可以看出:

将实施例12

‑

13与实施例10进行性能对比,通过调整喷涂设备的压力,制得的防静电板上的防静电涂层与基板之间的厚度减少,附着力有所提高,这说明本实施例中采用喷涂法将防静电涂料涂覆于基板上,形成的防静电涂层,均匀性较佳,同时对基板的湿润程度提高,提高了防静电涂层与基板之间的结合性能,即延长防静电板的防静电效果,根据表13可以看出,实施例12制备的防静电板的附着力较佳,厚度较薄,说明该实施例中喷涂压力较佳。

90.对比例对比例1对比例1中采用市售防静电剂,以代替实施例12中的防静电剂2,其余制备环境和制备条件均与实施例12相同。

91.对比例2对比例2采用市售强化剂加入混合涂料制备防静电涂料,以代替实施例12中的防静电涂料,其余制备环境和制备条件均与实施例12相同。

92.对比例3对比例3不添加纳米二氧化硅制备混合涂料,以代替实施例12中的混合涂料,其余制备环境和制备条件均与实施例12相同。

93.对比例4对比例4中固化方式采用常温干燥固化,以代替实施例12中的uv固化,其余制备环境和制备条件均与实施例12相同。

94.对比例5对比例5中涂覆方式采用刷涂法,以代替实施例12中的喷涂法,其余制备环境和制备条件均与实施例12相同。

95.性能检测试验(1)黏度测试:按《gb3186

‑

82涂料产品的取样》对防静电涂料进行取样,并采用黏度计对基体涂料黏度进行检测。

96.(2)附着性能检测:按《gb/t1720

‑

1979(1989)漆膜附着力测定法》测试涂层的附着力;(3)耐刮擦性能检测:按国家标准《gb1768—(79)88漆膜耐磨性能测试法》规定采用jm—1型漆膜耐磨仪,经一定的磨转次数后,以漆膜的失重来表示其耐磨性;(4)防静电性能检测:按《gb/t1410

‑

895固体绝缘材料体积电阻率和表面电阻率试验方法》测试电阻率;(5)漆膜厚度检测:使用邢台钜都科技有限公司leeb253数字涂层测厚仪对与样板进行检测。

97.表14对比例1

‑

5性能检测

参考表14性能测试对比可以发现:(1)将对比例1与实施例10进行对比,对比例1中制得的防静电板上的防静电涂层与基板之间的附着力、耐磨性均有所下降,电阻率以及厚度均有所上升,这说明本技术采用改性氧化石墨烯对聚苯胺进行改性,提高了防静电涂层与基板之间的结合性能,同时提高了防静电板的防静电效果,这是由于改性石墨烯具有导电性,进而可提高防静电涂料的防静电效果,同时改性石墨烯与聚苯胺可形成较大的共轭体系,形成导电网络,进一步提高防静电板的防静电效果,除此之外,共轭体系使得聚苯胺在混合涂料中的分散更加均匀,进而提高对基板的湿润程度,因此制得的防静电板上的防静电涂层与基板之间的附着力较强,即防静电板长效防静电。

98.(2)将对比例2与实施例12进行对比,对比例2中的防静电板上的防静电涂层与基板之间的附着力、耐磨性均有所下降,电阻率以及厚度均有所上升,这说明本技术采用丙烯酸改性氯化聚丙烯对防静电涂料的附着性进行提高的效果显著,这是由于氯化聚丙烯可有效提高防静电涂料对基板的湿润效果,提高防静电涂层与基板之间的结合性能,通过丙烯酸对氯化聚丙烯进行改性,改性后的氯化聚丙烯与混合涂料的相容性较佳,进而使得强化剂均匀分布于防静电涂料中,从而使得防静电涂料均匀湿润基板,因此制得的防静电板上的防静电涂层与基板之间的附着力较强。

99.(3)将对比例3与实施例12进行对比,对比例3中防静电板上的防静电涂层与基板之间的附着力有所下降,耐磨性均显著下降,电阻率以及厚度均显著上升,这说明本技术添加纳米二氧化硅制得的防静电涂料与基板的结合性能较佳,这是由于纳米二氧化硅一方面具有一定的导电性能,另一方面,提高防静电剂于混合涂料中的均匀性,因此制得的防静电板可以长效具有防静电效果。

100.(4)将对比例4与实施例12进行对比,对比例4中防静电板上的防静电涂层与基板之间的附着力、耐磨性均显著下降,厚度有所上升,这说明本技术采用uv固化的方式制得的防静电板上防静电涂层与基板之间的结合性能较佳,这是由于uv固化的固化效率高,固化均匀性较佳,且在日光照射下可进行再次进行固化,使得防静电涂料快速与基板结合。

101.(5)将对比例5与实施例12进行对比,对比例5中防静电板上的防静电涂层与基板之间的附着力、耐磨性均显著下降,厚度均显著上升,这说明本技术采用喷涂法将防静电涂料喷涂于基板上,形成的防静电涂层与基板之间的附着性能较佳,这是由于喷涂可将防静电涂料雾化为雾状且带有一定加速度,一方面,使得防静电涂料涂覆均匀,另一方面,增大防静电涂料与基板的附着程度,因此制得的防静电板上的防静电涂层具有较强的附着力。

102.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1