显示装置、油墨组合物及制备方法、盖板及制备方法与流程

1.本技术涉及显示技术领域,具体而言,本技术涉及一种显示装置、油墨组合物及制备方法、盖板及制备方法。

背景技术:

2.cg(cover glass,玻璃盖板)通过玻璃裁切、打磨、印刷油墨等工序生产得到,由于cg盖板材料的特殊性,印刷油墨在生产、运输和加工组装过程中极易造成损伤,导致cg盖板缺墨漏光而报废,通常利用漆笔对损伤的油墨区域进行补墨。

3.但是,现有油墨形成的油墨层,导致补墨后的cg盖板的油墨层容易脱落。

技术实现要素:

4.本技术针对现有方式的缺点,提出一种显示装置、油墨组合物及制备方法、盖板及制备方法,用以解决现有技术存在补墨后的cg盖板无法正常使用的技术问题。

5.第一个方面,本技术实施例提供了一种油墨组合物,包括如下重量百分比的组分:49.5%

‑

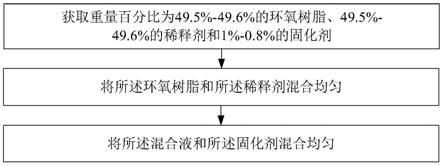

49.6%的环氧树脂、49.5%

‑

49.6%的稀释剂和1%

‑

0.8%的固化剂。

6.可选地,所述环氧树脂、所述稀释剂和所述固化剂的重量比为1:1:0.02。

7.可选地,所述环氧树脂为缩水甘油醚类环氧树脂、缩水甘油酯类环氧树脂、缩水甘油胺类环氧树脂、线型脂肪族类环氧树脂和脂环族类环氧树脂中的一种;所述稀释剂为异佛尔酮;所述固化剂包括有以苯甲醇、异佛乐酮二胺和n

‑2‑

(氨乙基)

‑3‑

氨丙基硅烷。

8.可选地,所述环氧树脂为具有下述结构单元的树脂:(c

11

h

12

o3)

n

;其中,n为大于等于1的整数。

9.第二个方面,本技术实施例提供了一种油墨组合物的制备方法,包括:获取重量百分比为49.5%

‑

49.6%的环氧树脂、49.5%

‑

49.6%的稀释剂和1%

‑

0.8%的固化剂;将所述环氧树脂和所述稀释剂混合均匀,以得到混合液;将所述混合液和所述固化剂混合均匀,得到油墨组合物。

10.第三个方面,本技术实施例提供了一种盖板,包括盖板主体,盖板主体设置有油墨区域;所述油墨区域附着有本技术实施例第一方面任一项提供的所述油墨组合物形成的油墨层。

11.可选地,所述盖板还包括下述至少一项:在设计的刀具刮划条件下,所述油墨层的附着力大于4b等级;在设计的水煮条件和刀片刮划条件下,所述油墨层的附着力大于3b等级;在仪器检测的条件下,所述油墨层的通光率值>5.0;在设计的温度条件和刀具刮划条件下,所述油墨层的附着力大于3b等级。

12.第四个方面,本技术实施例提供了一种盖板的制备方法,包括在盖板主体的油墨区域涂覆本技术实施例第一方面任一项提供的所述的油墨组合物;在设计烘烤条件下,对涂覆有所述油墨组合物的所述盖板主体进行烘烤,得到盖板。

13.可选地,所述在设计烘烤条件下,对涂覆有所述油墨组合物的所述盖板主体进行

烘烤,得到盖板,包括:在温度为58摄氏度至62摄氏度的环境下,将涂覆有所述油墨组合物的所述盖板烘烤5.8小时至6.2小时,得到所述盖板。

14.第五个方面,本技术实施例提供了一种显示装置,包括本技术实施例第三方面任一项提供的所述盖板。

15.本技术实施例提供的技术方案带来的有益技术效果包括:

16.1.本技术的油墨组合物固化后形成的油墨层,附着力强,且具有良好的稳定性,在cg盖板后期加工过程中不易脱落。

17.2.本技术中油墨组合物形成的油墨层,表面张力小,便于cg盖板加工组装。

18.3.本技术中油墨组合物形成的油墨层遮光率高,补墨后的cg盖板和正常产品透光率一致。

19.4.本技术中油墨组合物形成的油墨层耐高温,耐uv光照,耐化学试剂腐蚀,耐手汗腐蚀,且性能稳定。

20.本技术附加的方面和优点将在下面的描述中部分给出,这些将从下面的描述中变得明显,或通过本技术的实践了解到。

附图说明

21.本技术上述的和/或附加的方面和优点从下面结合附图对实施例的描述中将变得明显和容易理解,其中:

22.图1为本技术实施例提供的油墨组合物制备方法中的流程示意图;

23.图2为本技术实施例提供的盖板的结构示意图;

24.图3为本技术实施例提供的盖板制备方法中的流程示意图;

25.图4为本技术实施例提供的显示装置的结构示意图。

26.附图标记:

[0027]1‑

盖板主体;

[0028]2‑

油墨层;

[0029]3‑

显示面板。

具体实施方式

[0030]

下面详细描述本技术,如果已知技术的详细描述对于示出的本技术的特征是不必要的,则将其省略。下面实施例是示例性的,仅用于解释本技术,而不能解释为对本技术的限制。

[0031]

本技术领域技术人员可以理解,除非另外定义,这里使用的所有术语(包括技术术语和科学术语),具有与本技术所属领域中的普通技术人员的一般理解相同的意义。还应该理解的是,诸如通用字典中定义的那些术语,应该被理解为具有与现有技术的上下文中的意义一致的意义,并且除非像这里一样被特定定义,否则不会用理想化或过于正式的含义来解释。

[0032]

本技术领域技术人员可以理解,除非特意声明,这里使用的单数形式“一”、“一个”、“所述”和“该”也可包括复数形式。应该进一步理解的是,本技术的说明书中使用的措辞“包括”是指存在所述特征、整数、步骤、操作,但是并不排除存在或添加一个或多个其他

特征、整数、步骤、操作、元件和/或它们的组。

[0033]

首先对本技术涉及的几个名词进行介绍和解释:

[0034]

cg:cover glass,意为玻璃盖板。

[0035]

od值:optical density,意为通光率。

[0036]

uv:ultraviolet ray,意为紫外线。

[0037]

达因值:用来表示表面张力的大小。

[0038]

本技术的发明人考虑到使用现有的油墨对缺墨的cg盖板进行补墨后,cg盖板在后续的加工组件过程中,会出现油墨层2脱落,开裂,起泡,易被腐蚀等问题,使cg盖板无法正常工作,降低了良品率。

[0039]

本技术提供一种显示装置、油墨组合物及制备方法、盖板及制备方法,旨在解决现有技术的如上技术问题。

[0040]

下面以具体地实施例对本技术的技术方案以及本技术的技术方案如何解决上述技术问题进行详细说明。

[0041]

本技术实施例提供了一种油墨组合物,包括如下重量百分比的组分:49.5%

‑

49.6%的环氧树脂、49.5%

‑

49.6%的稀释剂和1%

‑

0.8%的固化剂。本技术实施例将环氧树脂、稀释剂和固化剂按照特定比例混合均匀,环氧树脂和固化剂以分子形式分散在有机溶剂稀释剂中,形成溶剂型环氧体系,使油墨组合物具有形成稳定的结构的能力,通过在缺墨的cg盖板上固化后形成性能油墨层2,达到补墨的效果,固化后的油墨层2能够稳定地附着在cg盖板上,不易脱落,并且稳定的性能能够使补墨后的cg盖板达到与正常产品性能一致的效果,提高了cg盖板良品率。

[0042]

具体的,油墨组合物包括的组分对应的重量百分比数值范围包含两个端点值,例如,油墨组合物包括的组分及对应重量百分比可以为49.5%的环氧树脂、49.5%的稀释剂和1%的固化剂;油墨组合物包括的组分及对应重量百分比可以为49.6%的环氧树脂、49.6%的稀释剂和0.8%的固化剂。油墨组合物包括的组分及对应重量百分比还可以为49.55%的环氧树脂、49.55%的稀释剂和0.9%的固化剂。

[0043]

可选的,环氧树脂、稀释剂和固化剂的重量比为1:1:0.02。

[0044]

具体的,油墨组合物中包括1克环氧树脂、1克稀释剂和0.02克固化剂,即环氧树脂、稀释剂和固化剂对应的重量比为49.505%、49.505%和0.99%。

[0045]

可选的,环氧树脂为缩水甘油醚类环氧树脂、缩水甘油酯类环氧树脂、缩水甘油胺类环氧树脂、线型脂肪族类环氧树脂和脂环族类环氧树脂中的一种;稀释剂为异佛尔酮;固化剂包括有苯甲醇、异佛乐酮二胺和n

‑2‑

(氨乙基)

‑3‑

氨丙基硅烷。

[0046]

具体的,固化剂为以苯甲醇、异佛乐酮二胺和n

‑2‑

(氨乙基)

‑3‑

氨丙基硅烷为主要成分的混合物。

[0047]

一些实施例中,所述环氧树脂为具有下述结构单元的树脂:(c

11

h

12

o3)

n

;其中,n为大于等于1的整数。

[0048]

基于同一发明构思,第二个方面,本技术实施例提供了一种油墨组合物的制备方法,油墨组合物制备方法如图1所示,包括获取重量百分比为49.5%

‑

49.6%的环氧树脂、49.5%

‑

49.6%的稀释剂和1%

‑

0.8%的固化剂;将环氧树脂和稀释剂混合均匀,以得到混合液;将混合液和固化剂混合均匀,得到油墨组合物。

[0049]

具体的,将符合重量配比环氧树脂溶于稀释剂中,搅拌均匀后,再加入符合重量配比的固化剂,搅拌均匀,直至得到的油墨组合物呈水滴状从玻璃棒上滴下。

[0050]

在一个具体的实施例中,利用电子天平称取1克环氧树脂,1克稀释剂和0.02克固化剂,其中,环氧树脂为缩水甘油醚类环氧树脂,稀释剂为异佛尔酮,固化剂为以苯甲醇、异佛乐酮二胺和n

‑2‑

(氨乙基)

‑3‑

氨丙基硅烷为主要成分的混合物,且各组分均由市售购得。将1克环氧树脂溶于1克稀释剂中,搅拌均匀后,再加入0.02克固化剂,搅拌均匀,直至得到的油墨组合物呈水滴状从玻璃棒上滴下。

[0051]

以下列举具体的实施例用以说明本技术的油墨组合物,但本技术并不限于下述实施例。表1为实验组1

‑

6油墨组合物各组分的重量比、烘烤温度、烘烤时间及百格测试结果,其中,油墨组合物的固化原理如图1所示,环氧树脂和固化剂以分子形式分散在有机溶剂稀释剂中,固化后可形成油墨层2;百格测试为在测试样品上均匀划出一定规格尺寸的方格,通过评定方格内涂膜的完整程度来评定涂膜对基材附着程度;百格测试结果的判定标准如图2所示;实验组1

‑

6中的油墨组合物由各组分混合均匀得到,环氧树脂为缩水甘油醚类环氧树脂、缩水甘油酯类环氧树脂、缩水甘油胺类环氧树脂、线型脂肪族类环氧树脂和脂环族类环氧树脂中的一种,稀释剂为异佛尔酮,固化剂为以苯甲醇、异佛乐酮二胺和n

‑2‑

(氨乙基)

‑3‑

氨丙基硅烷为主要成分的混合物,且各组分均由市售购得。

[0052]

表1实验组1

‑

6油墨组合物各组分的重量比、烘烤温度、烘烤时间及百格测试结果

[0053][0054]

由表1得知,当环氧树脂、稀释剂、固化剂的重量比为1:1:0.02,烘烤温度大于60摄氏度,烘烤时间为6小时,油墨组合物形成的油墨层2的百格测试结果附着力最大,油墨层2附着强度最佳,从节能和更大应用范围考虑,选取烘烤温度60摄氏度,烘烤时间为6小时条件为最优。

[0055]

基于同一发明构思,第三个方面,本技术实施例提供了一种盖板,盖板的结构示意图如图2所示,包括盖板主体1,该盖板主体1设置有油墨区域;油墨区域附着有本技术实施例第一方面提供的油墨组合物形成的油墨层2。

[0056]

具体的,盖板为cg盖板,其包括盖板主体1,该盖板主题一侧设置有印刷油墨,在移动盖板的过程中,印刷油墨可能会受到损伤,受损的印刷油墨会漏光,使盖板报废,在印刷油墨损伤或漏光的区域附着本技术实施例第一方面提供的油墨组合物形成的油墨层2,该油墨层2性能稳定,能够替代印刷油墨损伤的部分,使盖板正常使用,提高了盖板的良品率。

[0057]

一些实施例中,在设计的刀具刮划条件下,油墨层2的附着力大于4b等级;在设计的水煮条件和刀片刮划条件下,油墨层2的附着力大于3b等级;在仪器检测的条件下,油墨层2的通光率值>5.0;在设计的温度条件和刀具刮划条件下,油墨层2的附着力大于3b等级。

[0058]

下面本技术以举例的方式,具体介绍确认本技术实施例的盖板的油墨层2各种参数和性质等的各种实验方法(含本技术实施例的油墨组合物的确认方法)等。

[0059]

可选地,环氧树脂、稀释剂、固化剂的重量比为1:1:0.02的油墨组合物,在烘烤温度为60摄氏度,烘烤时间为6小时的条件下形成的油墨层2进行如下测试:

[0060]

(一)百格测试

[0061]

1.测试目的:测试油墨层2与cg基材间的附着强度。

[0062]

2.测试步骤:利用刀片,在测试样品cg盖板的油墨层2上横向、纵向分别刮10次,形成“井字格”,然后利用胶带粘连并完全覆盖“井字格”,接触胶带的一端,并在垂直cg盖板的方向上施加胶带与cg盖板分离的力,使胶带与cg盖板分离,重复粘连后分离这样的操作三次,在放大镜下检查油墨脱落情况。

[0063]

3.测试结果:油墨层2无脱落,表2为附着力等级判定标准,参照表2,附着力大于4b等级。

[0064][0065][0066]

(二)水煮测试

[0067]

1.测试目的:评估油墨层2的附着性能。

[0068]

2.水煮测试的步骤为:将测试样品cg盖板浸泡在温度为78摄氏度至82摄氏度的水中,并保持该温度水煮30分钟后取出,常温下静置2小时后检查外观,并进行百格测试。

[0069]

3.水煮测试结果:油墨层2未脱落,未变色,油墨层2外观未发生变化;水煮后的测试样品cg盖板百格测试结果为油墨层2区域未脱落,参照表2,附着力大于3b等级。

[0070]

(三)耐手汗测试

[0071]

1.测试目的:评估油墨层2抗人的汗液腐蚀的能力。

[0072]

2.测试步骤:用无尘布将cg盖板的油墨层2表面擦拭干净;用浸泡人工汗液的无尘

布轻擦油墨层22分钟;常温放置2小时后检查外观。

[0073]

3.测试结果:油墨层2未变色、未起泡、未开裂、未脱落,油墨层2外观未发生异常。

[0074]

(四)抗化学试剂测试

[0075]

1.测试目的:测试油墨层2是否能耐化学试剂的腐蚀以及在化学试剂的作用下,cg盖板的机械性能是否正常。

[0076]

2.测试步骤:用棉签蘸取酒精,并均匀持续2分钟涂抹在油墨层2,然后常温放置2小时后检查外观。

[0077]

3.测试结果:油墨层2未被腐蚀,无裂纹等机械失效,油墨层2未脱落、未溶解、未扩散。

[0078]

(五)达因值测试

[0079]

1.测试目的:测试油墨层2表面张力。

[0080]

2.测试步骤:用32达因笔在油墨层2画直线;画完后5秒,观察笔迹收缩情况。

[0081]

3.测试结果:笔迹未收缩。

[0082]

(六)不透明测试

[0083]

1.测试目的:油墨层2的不透明性对于漏光是否有影响。

[0084]

2.测试步骤:采用x

‑

rite341测试仪检测油墨层2的od(optical density,通光率)值。

[0085]

3.测试结果:所有的油墨层2od值均>5.0,表3为对油墨层不透明测试的结果。

[0086]

表3油墨层不透明测试结果

[0087][0088]

(七)温度冲击

[0089]

1.测试目的:确定cg的经受温度快速变化后的性能。

[0090]

2.测试步骤:将补墨后的测试样品cg盖板放置于温冲炉中,温度冲击的一个循环的温度范围为

‑

30摄氏度至70摄氏度,每个循环0.5小时,进行100次循环,然后常温放置2小时,检查外观,并进行百格测试。

[0091]

3.测试结果:温度冲击后油墨层2未脱落、未鼓起、未变色;温度冲击测试后百格测试的结果为油墨层2未脱落,参照表2,附着力大于3b等级。

[0092]

(八)uv(ultraviolet ray,紫外线)测试

[0093]

1.测试目的:确定紫外线对测试样品cg盖板的油墨层2的影响。

[0094]

2.测试步骤:将样品cg盖板放置于uv测试箱中,uv测试进行12循环,每个循环进行8个小时,采用340纳米波长、紫外辐射能量为每纳米每平方0.63瓦、照射温度为60摄氏度的uv进行照射,然后进行4小时的湿气曝光,常温放置2小时后检查外观。

[0095]

3.测试结果:测试样品cg油墨层2外观正常,未变色,未开裂、未脱落、未起泡。

[0096]

由上可知,经过八项测试,证明油墨层2具有良好的稳定性,经过补墨后的cg盖板在后期加工组件过程中无任何品质风险,并且补墨后的cg盖板能够和未损坏的cg盖板性能一致。

[0097]

基于同一发明构思,第四个方面,本技术实施例提供了一种盖板的制备方法,盖板

制备方法如图3所示,包括在盖板主体1的油墨区域涂覆本技术实施例第一方面提供的油墨组合物;在设计烘烤条件下,对涂覆有油墨组合物的盖板主体1进行烘烤,得到盖板。

[0098]

具体的,补墨后的油墨组合物为膏状,需要在一定的温度和时间条件下烘烤,用于催化加速环氧体系固化,形成固态的油墨薄膜,从而达到补墨的效果。油墨薄膜的厚度随后续加工工艺的要求而变化。

[0099]

一些实施例中,在设计烘烤条件下,对涂覆有油墨组合物的盖板主体1进行烘烤,得到盖板,包括:在温度为58摄氏度至6摄氏度的环境下,将涂覆有油墨组合物的盖板烘烤5.8个小时至6.2个小时,得到盖板。

[0100]

在一个具体的实施例中,利用电子天平称取1克环氧树脂,1克稀释剂和0.02克固化剂,其中,环氧树脂为缩水甘油醚类环氧树脂,稀释剂为异佛尔酮,固化剂为以苯甲醇、异佛乐酮二胺和n

‑2‑

(氨乙基)

‑3‑

氨丙基硅烷为主要成分的混合物,且各组分均由市售购得。将1克环氧树脂溶于1克稀释剂中,搅拌均匀后,再加入0.02克固化剂,搅拌均匀,直至得到的油墨组合物呈水滴状从玻璃棒上滴下,用酒精无尘布将需要补墨的cg盖板擦拭干净,沾取制备的油墨组合物均匀涂覆在缺墨的区域,补墨完成后,放入设备中,在60摄氏度的温度下烘烤6小时,使油墨组合物固化成油墨层2,得到盖板。

[0101]

基于同一发明构思,第五个方面,本技术实施例提供了一种显示装置,显示装置的结构示意图如图4所示,包括本技术实施例第三方面任一项提供的盖板。

[0102]

在一些实施例中,显示装置包括手机、平板电脑、游戏机、可穿戴设备、笔记本电脑、台式电脑、电视和仪表显示器。盖板位于显示装置包括的显示面板3的显示测。

[0103]

应用本技术实施例,至少能够实现如下有益效果:

[0104]

1.本技术的油墨组合物固化后形成的油墨层2,附着力强,且具有良好的稳定性,在cg盖板后期加工过程中不易脱落。

[0105]

2.本技术中油墨组合物形成的油墨层2,表面张力小,便于cg盖板加工组装。

[0106]

3.本技术中油墨组合物形成的油墨层2遮光率高,使经过补墨的cg盖板和正常产品透光率一致。

[0107]

4.本技术中油墨组合物形成的油墨层2耐高温,耐uv光照,耐化学试剂,耐手汗腐蚀,且性能稳定。

[0108]

本技术附加的方面和优点将在下面的描述中部分给出,这些将从下面的描述中变得明显,或通过本技术的实践了解到。

[0109]

本技术领域技术人员可以理解,本技术中已经讨论过的各种操作、方法、流程中的步骤、措施、方案可以被交替、更改、组合或删除。进一步地,具有本技术中已经讨论过的各种操作、方法、流程中的其他步骤、措施、方案也可以被交替、更改、重排、分解、组合或删除。进一步地,现有技术中的具有与本技术中公开的各种操作、方法、流程中的步骤、措施、方案也可以被交替、更改、重排、分解、组合或删除。

[0110]

在本说明书的描述中,具体特征、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0111]

以上所述仅是本技术的部分实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1