一种改性植物蛋白胶黏剂及其制备方法与流程

1.本发明涉及木材胶黏剂技术领域,具体涉及一种改性植物蛋白胶黏剂及其制备方法。

背景技术:

2.我国人造板行业高速发展,2019年消费量达到2.94亿立方米,人造板用胶黏剂主要为脲醛树脂、酚醛树脂、三聚氰胺甲醛树脂等甲醛系热固性树脂,其胶接人造板存在甲醛释放问题,给人居环境带来严重影响。2021年3月,国标gb/t 39600

‑

2021《人造板及其制品甲醛释放量分级》发布,将室内用人造板及其制品的甲醛释放限量值划分为3个等级(e1级≤0.124mg/m3、e0级≤0.050mg/m3和e

nf

级≤0.025mg/m3),低醛和无甲醛添加胶黏剂成为今后必然的发展趋势,市场前景广阔。

3.近年来,异氰酸酯、植物蛋白胶、淀粉胶等无甲醛添加胶黏剂开始逐步市场化应用。植物蛋白胶黏剂是目前主要研究的无醛胶种之一,可通过各种方法来提高胶黏剂的耐水性和胶合强度以及改善理化性能,常通过加入交联剂、增强剂、改性剂的方式,将蛋白化学改性后共聚交联,或者将蛋白胶黏剂与其他树脂混合制备多组分复合胶黏剂,然而这些物质多为成本较高的有机物,一方面增加了胶黏剂成本,另一方面也可能带来了有害物质。

技术实现要素:

4.针对上述现有技术,本发明的目的是提供一种改性植物蛋白胶黏剂及其制备方法,本发明采用天然物质蚕茧改性植物蛋白胶黏剂,未加入化学交联剂、增强剂等物质,可有效降低成本,简化工艺,制备过程无任何有害物质添加和释放。

5.为实现上述目的,本发明采用如下技术方案:

6.本发明的第一方面,提供一种改性植物蛋白胶黏剂,由以下重量份原料制成:植物蛋白粉150

‑

250份,去离子水600

‑

900份、蚕茧100

‑

150份,碱性调节剂5

‑

10份、蛋白变性剂30

‑

50份。

7.优选的,所述植物蛋白粉为豆类蛋白粉、棉籽蛋白粉、玉米蛋白粉、小麦蛋白粉中的一种或几种。

8.优选的,所述碱性调节剂为氢氧化钠、氢氧化钾、氨水中的一种或几种。

9.优选的,所述蛋白处理剂为尿素、十二烷基苯磺酸钠、盐酸胍、十二烷基硫酸钠中的一种或几种。

10.本发明的第二方面,提供上述改性植物蛋白胶黏剂的制备方法,包括以下步骤:

11.(1)将蚕茧清水洗净后干燥,研磨,筛分得蚕茧粉;

12.(2)将植物蛋白粉、去离子水、蛋白变性剂加入反应釜,在50

‑

60℃下搅拌制得反应混合物;

13.(3)将步骤(1)得到的蚕茧粉加入步骤(2)制得的反应混合物中,然后再加入碱性调节剂,升温到50

‑

60℃,持续搅拌;

14.(4)反应结束后,降温即得改性植物蛋白胶黏剂。

15.先加入植物蛋白粉、去离子水、蛋白变性剂,让蛋白在蛋白变性剂处理下充分打开肽链,露出反应基团,方便下一步骤的蚕茧粉和碱性调节剂与其反应。

16.优选的,步骤(1)中,筛分是经200目及以上筛网筛分。

17.优选的,步骤(4)中,降温至室温。

18.优选的,步骤(2)中,搅拌时间为1

‑

2小时,搅拌速度为500

‑

800r/min。

19.优选的,步骤(3)中,搅拌时间为1

‑

2小时,搅拌速度为500

‑

800r/min。

20.本发明的第三方面,提供上述植物蛋白胶黏剂在制备人造板中的用途。

21.本发明的有益效果:

22.1、胶黏剂制备过程无任何有害物质添加,胶液不含有害成分,胶接的人造板无甲醛和其他voc释放。

23.2、本发明利用天然物质蚕茧的特点,蚕茧主要是由纤维状蛋白质“丝纤蛋白”,外包以“丝胶蛋白”粘结而成,其中丝纤蛋白约占70%,丝胶蛋白约占22%。这两种蛋白均为天然高分子蛋白质,具有良好的机械性能、理化性能和成膜性,以及较高的柔韧性和抗拉伸强度,可明显改善植物蛋白胶黏剂的分子结构和成膜性能,使胶膜更致密平整,从而达到提高耐水性能的目的。通过本发明工艺可使植物蛋白与蚕茧中的两种蛋白协同作用,在未加入化学交联剂、增强剂等物质的情况下制备出满足工业使用要求的胶黏剂,有效降低成本,简化工艺,提高性能,符合循环经济和可持续发展原则。

24.3、本发明制备的改性植物蛋白胶黏剂黏度和贮存期符合生产使用要求,胶接胶合板达到国标(gb17657

‑

2013《人造板及饰面人造板理化性能实验方法》)ii类胶合板耐水胶合强度要求。

具体实施方式

25.应该指出,以下详细说明都是例示性的,旨在对本技术提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

26.正如背景技术部分介绍的,目前将植物蛋白应用于人造板用木材胶黏剂制备时,一般都通过加入化学交联剂、增强剂的方式,将蛋白经化学改性后共聚交联,或者将蛋白胶与其他树脂混合制备多组分复合胶黏剂,然而这些加入物质常为成本较高的有机物,一方面增加了胶黏剂成本,另一方面也可能带来了有害物质污染。

27.基于此,本发明的目的是提供一种改性植物蛋白胶黏剂及其制备方法,采用天然物质蚕茧作为改性剂,在未加入化学交联剂、增强剂等物质的情况下制备出满足工业使用要求的胶黏剂,有效降低了胶黏剂成本,简化了生产工艺。

28.本发明制备得到的改性植物蛋白胶黏剂的黏度、贮存期和适用期均满足人造板工业生产要求,不添加有害物质,胶接胶合板无甲醛释放,耐水胶合强度满足国标(gb17657

‑

2013《人造板及饰面人造板理化性能实验方法》)ii类胶合板要求。

29.本发明实施例中所用的试验材料均为本领域常规的试验材料,均可通过商业渠道购买得到。

30.实施例1:一种改性植物蛋白胶黏剂的制备方法,包括以下步骤:

31.(1)将100份蚕茧清水洗净后干燥,研磨,筛分得200目蚕茧粉;

32.(2)将150份大豆蛋白粉、600份去离子水、30份尿素加入反应釜,在50

‑

60℃下搅拌2小时,搅拌速度为500r/min;

33.(3)将步骤(1)得到的蚕茧粉加入步骤(2)的反应混合物中,然后加入5份氢氧化钠,升温到50

‑

60℃,持续搅拌2小时,搅拌速度为500r/min。

34.(4)反应结束后,降温即得改性植物蛋白胶黏剂。胶黏剂的性能指标见表1。

35.实施例2:一种改性植物蛋白胶黏剂的制备方法,包括以下步骤:

36.(1)将150份蚕茧清水洗净后干燥,研磨,筛分得200目蚕茧粉;

37.(2)将200份大豆蛋白粉、750份去离子水、40份盐酸胍加入反应釜,在50

‑

60℃下搅拌1小时,搅拌速度为800r/min;

38.(3)将步骤(1)得到的蚕茧粉加入步骤(2)的反应混合物中,然后加入8份氢氧化钠,升温到50

‑

60℃,持续搅拌1小时,搅拌速度为800r/min;

39.(4)反应结束后,降温即得改性植物蛋白胶黏剂。胶黏剂的性能指标见表1。

40.实施例3:一种改性植物蛋白胶黏剂的制备方法,包括以下步骤:

41.(1)将140份蚕茧清水洗净后干燥,研磨,筛分得200目蚕茧粉;

42.(2)将200份棉籽蛋白粉、800份去离子水、45份盐酸胍加入反应釜,在50

‑

60℃下搅拌1.5小时,搅拌速度为600r/min;

43.(3)将步骤(1)得到的蚕茧粉加入步骤(2)的反应混合物中,然后加入10份氢氧化钾,升温到50

‑

60℃,持续搅拌1.5小时,搅拌速度为600r/min;

44.(4)反应结束后,降温即得改性植物蛋白胶黏剂。胶黏剂的性能指标见表1。

45.对比例1:一种大豆蛋白胶黏剂的制备方法,包括以下步骤:

46.(1)将150份大豆蛋白粉、600份去离子水、30份尿素加入反应釜,在50

‑

60℃下搅拌2小时,搅拌速度为500r/min;

47.(2)在步骤(1)的反应混合物中加入5份氢氧化钠,升温到50

‑

60℃,持续搅拌2小时,搅拌速度为500r/min;

48.(3)反应结束后,降温即得大豆蛋白胶黏剂。胶黏剂的性能指标见表1。

49.对比例1与实施例1相比,未加入蚕茧。

50.对比例2:一种大豆蛋白胶黏剂的制备方法,包括以下步骤:

51.(1)将100份蚕茧清水洗净后干燥,研磨,筛分得200目蚕茧粉;

52.(2)将150份大豆蛋白粉、600份去离子水加入反应釜,在50

‑

60℃下搅拌2小时,搅拌速度为500r/min;

53.(3)将步骤(1)得到的蚕茧粉加入步骤(2)的反应混合物中,然后加入5份氢氧化钠,升温到50

‑

60℃,持续搅拌2小时,搅拌速度为500r/min;

54.(4)反应结束后,降温即得大豆蛋白胶黏剂。胶黏剂的性能指标见表1。

55.对比例2与实施例1相比,未加入蛋白变性剂。

56.对比例3:一种大豆蛋白胶黏剂的制备方法,包括以下步骤:

57.(1)将100份蚕茧清水洗净后干燥,研磨,筛分得200目蚕茧粉;

58.(2)将150份大豆蛋白粉、600份去离子水、30份尿素加入反应釜,在50

‑

60℃下搅拌2小时,搅拌速度为500r/min;

59.(3)将步骤(1)得到的蚕茧粉加入步骤(2)的反应混合物中,升温到50

‑

60℃,持续搅拌2小时,搅拌速度为500r/min;

60.(4)反应结束后,降温即得大豆蛋白胶黏剂。胶黏剂的性能指标见表1。

61.对比例3与实施例1相比,未加入碱性调节剂。

62.对比例4:一种改性植物蛋白胶黏剂的制备方法,包括以下步骤:

63.(1)将100份蚕茧清水洗净后干燥,研磨,筛分得200目蚕茧粉;

64.(2)将150份大豆蛋白粉、600份去离子水、30份尿素加入反应釜,在70

‑

80℃下搅拌2小时,搅拌速度为500r/min;

65.(3)将步骤(1)得到的蚕茧粉加入步骤(2)的反应混合物中,然后加入5份氢氧化钠,升温到50

‑

60℃,持续搅拌2小时,搅拌速度为500r/min。

66.(4)反应结束后,降温即得改性植物蛋白胶黏剂。胶黏剂的性能指标见表1。

67.对比例4与实施例1相比,步骤(2)中的反应温度提高至70

‑

80℃。

68.对比例5:一种改性植物蛋白胶黏剂的制备方法,包括以下步骤:

69.(1)将100份蚕茧清水洗净后干燥,研磨,筛分得200目蚕茧粉;

70.(2)将150份大豆蛋白粉、600份去离子水、30份尿素加入反应釜,在50

‑

60℃下搅拌2小时,搅拌速度为500r/min;

71.(3)将步骤(1)得到的蚕茧粉加入步骤(2)的反应混合物中,然后加入5份氢氧化钠,搅拌并降温即得改性植物蛋白胶黏剂。胶黏剂的性能指标见表1。

72.对比例5与实施例1相比,步骤(3)未在50

‑

60℃下搅拌反应2小时。

73.验证例:

74.分别采用上述实施例1

‑

3和对比例1

‑

3中制备的植物蛋白胶黏剂压制三层胶合板,所用桦木单板厚度约为1.6mm,幅面为450

×

450mm,含水率约为10%。制备胶合板时,双面涂胶量为:300g/m2,压力为:1.1mpa,热压时间为:6.0分钟,热压温度为:140℃。

75.按照国标gb 17657

‑

2013《人造板及饰面人造板理化性能实验方法》中ii类胶合板的要求测试胶合板湿状胶合强度,测试条件为:将试件放在63

±

3℃的热水中浸渍3小时,然后在室温下冷却10分钟。实施例1

‑

3和对比例1

‑

3的胶合板性能检测结果见表2。

76.结果表明,本发明的改性植物蛋白胶黏剂制备的胶合板满足国标ii类胶合板要求,且性能优于未改性的植物蛋白胶黏剂。

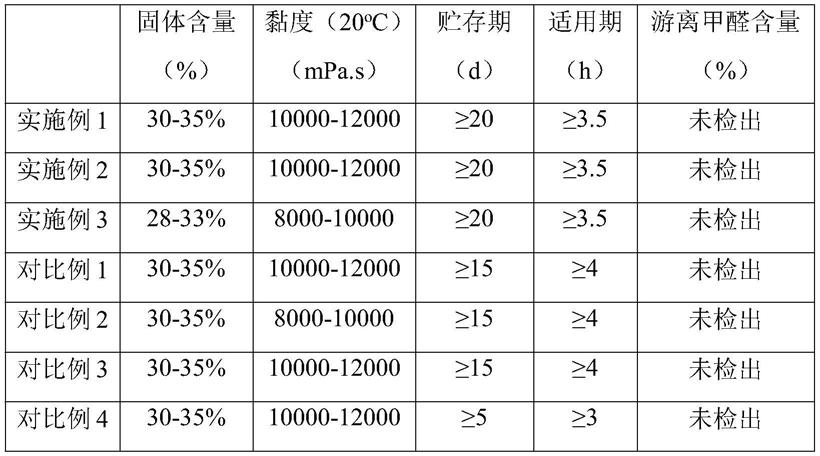

77.表1 胶黏剂性能指标

[0078][0079][0080]

参考标准:国标gb14074

‑

2006《木材胶粘剂及其树脂检验方法》。

[0081]

通过表1可知:本发明的改性植物蛋白胶黏剂具有合适的黏度,贮存期和适用期均满足人造板生产要求,胶液不含游离甲醛。

[0082]

表2 胶合板胶合强度测试结果

[0083][0084]

参考标准:国标gb17657

‑

2013《人造板及饰面人造板理化性能实验方法》。

[0085]

通过表2可知:本发明实施例1

‑

3制备的植物蛋白胶黏剂制备胶合板可满足国标ii类板材要求,而采用对比例1

‑

3的胶黏剂制备胶合板未满足国标要求。

[0086]

因此,本发明的改性植物蛋白胶黏剂的各组分原料和制备方法是一个有机的整体,减少或改变其中的原料组成或减少制备方法中的某一步骤都会使制备的胶黏剂的性能明显降低。

[0087]

以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修

改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1