一种汽车用耐磨涂料及其制备方法与流程

1.本发明属于涂料技术领域,涉及一种汽车用耐磨涂料及其制备方法。

背景技术:

2.现代工业中汽车零部件的失效主要有三种形式:磨损、断裂和腐蚀,其中磨损大约占60%。磨损每年消耗着大量的资源,而耐磨涂层是减少磨损的一种最简便的方式,耐磨涂料是一类特殊的功能涂料,具有较好的耐磨损性。目前,应用比较广泛的耐磨涂料主要为环氧涂料体系和聚氨酯涂料体系,但是其存在摩擦系数较大、耐高温性差、防腐性差等缺陷,而且耐磨填料的结构较为单一,不能起到长效的耐磨性能,同时与基材的结合力较弱,长期使用易迁移,造成耐磨性能大大降低。

技术实现要素:

3.本发明的目的在于提供一种汽车用耐磨涂料及其制备方法,解决背景技术中提及的技术问题。

4.本发明的目的可以通过以下技术方案实现:

5.一种汽车用耐磨涂料,包括如下重量百分比的原料:

6.环氧树脂20.11

‑

23.55%、聚酯树脂35.98

‑

38.34%、流平剂0.91

‑

1.18%、增光剂0.8

‑

0.98%、安息香0.2

‑

0.39%、消泡剂0.73

‑

0.98%、钛白粉0.75

‑

0.88%、耐晒大红0.89

‑

0.98%、蜡粉0.39

‑

0.49%、颜料黄0.71

‑

0.77%、大红3.2

‑

3.37%、炭黑0.016

‑

0.02%、硫酸钡19.76

‑

20.42%、余量为耐磨剂;

7.该汽车用耐磨涂料由如下步骤制成:

8.将原料依次倒入混合罐中,混合均匀,然后送入螺杆挤出机熔融挤出,再经冷却压片滚筒压成薄片,送入破碎机中破碎,将破碎后的物料送入研磨机中经空气分级粉碎,得到汽车用耐磨涂料。

9.进一步,螺杆挤出机的设定参数为:一区为冷水循环、二区为100℃、三区为120℃,转速为55

‑

65rpm。

10.进一步,物料经研磨机粉碎至粒径为30

‑

50μm。

11.将环氧树脂、聚酯树脂加入dmf中,升温至130

‑

150℃搅拌溶解,向其中加入耐磨剂、硫酸钡、流平剂、增光剂、安息香、蜡粉,常温下220

‑

250rpm搅拌50

‑

70min,再加入剩余原料,继续搅拌35

‑

45min,得到汽车用耐磨涂料。

12.进一步,dmf的用量为环氧树脂、聚酯树脂总质量的80

‑

90%。

13.进一步,颜料黄为1083黄、1124黄中的一种或多种按任意比例混合。

14.其中耐磨剂由如下步骤制得:

15.步骤s1,将热塑性酚醛树脂溶解在无水乙醇中,向其中加入二氧化硅粉末,超声分散均匀,转移至65℃下微波干燥,再转移至高温管式炉中高温煅烧1

‑

2h,得到耐磨粒子;

16.步骤s2,向三口烧瓶中加入聚醚酰亚胺、三氯甲烷,室温下搅拌至完全溶解,随后

加入短切碳纤粉末,超声2h后,加入无水乙醇,离心,沉淀经洗涤、烘干,得到处理后的碳纤粉末;

17.步骤s3,向三口烧瓶中加入耐磨粒子、无水乙醇,超声3

‑

4h,加入kh

‑

570,缓慢滴加质量分数26%的氨水调节ph至8

‑

9,升温至60℃搅拌反应2

‑

2.5h,离心,沉淀经洗涤、干燥,得到表面改性的耐磨粒子;

18.步骤s4,向三口烧瓶中加入表面改性的耐磨粒子、聚醚醚酮和无水乙醇,搅拌均匀后,过滤烘干,得到混合物a,将混合物a和处理后的碳纤粉末投入高速搅拌机中混合均匀,得到预混料,将预混料通过微量混合流变仪进行熔融共混挤出造粒,得到耐磨剂。

19.进一步,步骤s1中热塑性酚醛树脂、二氧化硅粉末的摩尔比为0.8

‑

1:1。

20.进一步,步骤s1中二氧化硅粉末的粒径为25

‑

35nm。

21.进一步,步骤s1中管式炉中设定的条件为:氩气气氛,氩气流量为500ml/min,温度为1300℃。

22.进一步,步骤s2中聚醚酰亚胺、三氯甲烷、短切碳纤粉末的用量比为0.55

‑

0.6g:30

‑

40ml:10.2

‑

10.5g。

23.进一步,步骤s3中耐磨粒子、无水乙醇、kh

‑

570的用量比为10

‑

10.5g:50

‑

60ml:0.32

‑

0.37g。

24.进一步,步骤s4中表面改性的耐磨粒子、聚醚醚酮、碳纤粉末的质量比为1:1:1。

25.本发明的有益效果:

26.1)本发明制备的汽车用耐磨涂料为粉末涂料,可直接喷涂在汽车零部件表面,具有优良的附着能力,无气泡,经涂膜后的制品,表面光洁、硬度和机械强度得到提升。

27.2)添加耐磨剂大大提升涂料的耐磨性能,耐磨剂的主要成分有耐磨粒子、碳纤粉末和聚醚醚酮,其中耐磨粒子为核壳结构的sic/sio2纳米粒子,其中碳纤粉末为填充成分,不但能有效降低材料的摩擦因数和磨损率,而且在成本方面也具有优势,聚醚醚酮摩擦性能优异,具有自润滑性,因其耐高温的特点,使它在高温环境下也能保持较低的摩擦因数和磨损率,将sic/sio2纳米粒子填充在碳纤与聚醚醚酮之间起到粘结密实作用,同时为了增强碳纤粉末的分散性和与基材间的相互作用,采用与聚醚醚酮相容性较好且加工温度接近的聚醚酰亚胺对短切碳纤粉末进行包覆处理,同时采用硅烷偶联剂对耐磨粒子进行表面处理,以降低其在聚醚醚酮中的团聚程度,充分发挥效应,三者相互协同,表现显著的耐磨性能。

具体实施方式

28.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

29.实施例1

30.制备耐磨剂:

31.步骤s1,将热塑性酚醛树脂溶解在无水乙醇中,向其中加入粒径25nm的二氧化硅粉末,超声分散均匀,转移至65℃下微波干燥,再转移至高温管式炉中氩气氛围中1300℃煅

烧1h,得到耐磨粒子,其中热塑性酚醛树脂、二氧化硅粉末的摩尔比为0.8:1,氩气流量为500ml/min;

32.步骤s2,向三口烧瓶中加入0.55g聚醚酰亚胺、30ml三氯甲烷,室温下搅拌至完全溶解,随后加入10.2g短切碳纤粉末,超声2h后,加入无水乙醇,离心,沉淀经洗涤、烘干,得到处理后的碳纤粉末;

33.步骤s3,向三口烧瓶中加入10g耐磨粒子、50ml无水乙醇,超声3h,加入0.32g kh

‑

570,缓慢滴加质量分数26%的氨水调节ph至8,升温至60℃搅拌反应2h,离心,沉淀经洗涤、干燥,得到表面改性的耐磨粒子;

34.步骤s4,向三口烧瓶中加入表面改性的耐磨粒子、聚醚醚酮和无水乙醇,搅拌均匀后,过滤烘干,得到混合物a,将混合物a和处理后的碳纤粉末投入高速搅拌机中混合均匀,得到预混料,将预混料通过微量混合流变仪进行熔融共混挤出造粒,得到耐磨剂,其中表面改性的耐磨粒子、聚醚醚酮、碳纤粉末的质量比为1:1:1。

35.实施例2

36.制备耐磨剂:

37.步骤s1,将热塑性酚醛树脂溶解在无水乙醇中,向其中加入粒径30nm的二氧化硅粉末,超声分散均匀,转移至65℃下微波干燥,再转移至高温管式炉中氩气氛围中1300℃煅烧1h,得到耐磨粒子,其中热塑性酚醛树脂、二氧化硅粉末的摩尔比为0.9:1,氩气流量为500ml/min;

38.步骤s2,向三口烧瓶中加入0.58g聚醚酰亚胺、35ml三氯甲烷,室温下搅拌至完全溶解,随后加入10.3g短切碳纤粉末,超声2h后,加入无水乙醇,离心,沉淀经洗涤、烘干,得到处理后的碳纤粉末;

39.步骤s3,向三口烧瓶中加入10.3g耐磨粒子、55ml无水乙醇,超声3h,加入0.35g kh

‑

570,缓慢滴加质量分数26%的氨水调节ph至8,升温至60℃搅拌反应2h,离心,沉淀经洗涤、干燥,得到表面改性的耐磨粒子;

40.步骤s4,向三口烧瓶中加入表面改性的耐磨粒子、聚醚醚酮和无水乙醇,搅拌均匀后,过滤烘干,得到混合物a,将混合物a和处理后的碳纤粉末投入高速搅拌机中混合均匀,得到预混料,将预混料通过微量混合流变仪进行熔融共混挤出造粒,得到耐磨剂,其中表面改性的耐磨粒子、聚醚醚酮、碳纤粉末的质量比为1:1:1。

41.实施例3

42.制备耐磨剂:

43.步骤s1,将热塑性酚醛树脂溶解在无水乙醇中,向其中加入粒径35nm的二氧化硅粉末,超声分散均匀,转移至65℃下微波干燥,再转移至高温管式炉中氩气氛围中1300℃煅烧2h,得到耐磨粒子,其中热塑性酚醛树脂、二氧化硅粉末的摩尔比为1:1,氩气流量为500ml/min;

44.步骤s2,向三口烧瓶中加10.5g短切碳纤粉末,超声2h后,加入无水乙醇,离心,沉淀经洗涤、烘干,得到处理后的碳纤粉末;

45.步骤s3,向三口烧瓶中加入10.5g耐磨粒子、60ml无水乙醇,超声4h,加入0.37g kh

‑

570,缓慢滴加质量分数26%的氨水调节ph至9,升温至60℃搅拌反应2.5h,离心,沉淀经洗涤、干燥,得到表面改性的耐磨粒子;

46.步骤s4,向三口烧瓶中加入表面改性的耐磨粒子、聚醚醚酮和无水乙醇,搅拌均匀后,过滤烘干,得到混合物a,将混合物a和处理后的碳纤粉末投入高速搅拌机中混合均匀,得到预混料,将预混料通过微量混合流变仪进行熔融共混挤出造粒,得到耐磨剂,其中表面改性的耐磨粒子、聚醚醚酮、碳纤粉末的质量比为1:1:1。

47.实施例4

48.一种汽车用耐磨涂料,包括如下重量百分比的原料:

49.环氧树脂20.11%、聚酯树脂35.98%、流平剂0.91%、增光剂0.8%、安息香0.2%、消泡剂0.73%、钛白粉0.75%、耐晒大红0.89%、蜡粉0.39%、颜料黄0.71%、大红3.2%、炭黑0.016%、硫酸钡19.76%、余量为耐磨剂;

50.该汽车用耐磨涂料由如下步骤制成:

51.将原料依次倒入混合罐中,混合均匀,然后送入螺杆挤出机熔融挤出,再经冷却压片滚筒压成薄片,送入破碎机中破碎,将破碎后的物料送入研磨机中经空气分级粉碎成粒径为30μm,得到汽车用耐磨涂料,其中一区为冷水循环、二区为100℃、三区为120℃,转速为55rpm。

52.实施例5

53.一种汽车用耐磨涂料,包括如下重量百分比的原料:

54.环氧树脂21.23%、聚酯树脂36.45%、流平剂0.98%、增光剂0.89%、安息香0.28%、消泡剂0.86%、钛白粉0.82%、耐晒大红0.92%、蜡粉0.43%、颜料黄0.75%、大红3.31%、炭黑0.018%、硫酸钡19.91%、余量为耐磨剂;

55.该汽车用耐磨涂料由如下步骤制成:

56.将原料依次倒入混合罐中,混合均匀,然后送入螺杆挤出机熔融挤出,再经冷却压片滚筒压成薄片,送入破碎机中破碎,将破碎后的物料送入研磨机中经空气分级粉碎成粒径为40μm,得到汽车用耐磨涂料,其中一区为冷水循环、二区为100℃、三区为120℃,转速为65rpm。

57.实施例6

58.一种汽车用耐磨涂料,包括如下重量百分比的原料:

59.环氧树脂23.55%、聚酯树脂38.34%、流平剂1.18%、增光剂0.98%、安息香0.39%、消泡剂0.98%、钛白粉0.88%、耐晒大红0.98%、蜡粉0.49%、颜料黄0.77%、大红3.37%、炭黑0.02%、硫酸钡20.42%、余量为耐磨剂;

60.该汽车用耐磨涂料由如下步骤制成:

61.将原料依次倒入混合罐中,混合均匀,然后送入螺杆挤出机熔融挤出,再经冷却压片滚筒压成薄片,送入破碎机中破碎,将破碎后的物料送入研磨机中经空气分级粉碎成粒径为50μm,得到汽车用耐磨涂料,其中一区为冷水循环、二区为100℃、三区为120℃,转速为65rpm。

62.对比例1

63.北京志盛威华化工有限公司生产的汽车底盘耐磨防腐涂料。

64.对比例2

65.对比例2的涂料的制备方法参照实施例4,不同点在于不添加耐磨剂。

66.对比例3

67.对比例3的涂料的制备方法参照实施例4,不同点在于将耐磨剂替换为粒径100

‑

200微米的金刚砂。

68.实施例7

69.将实施例4

‑

6和对比例2

‑

3制备的涂料在温度190℃

‑

220℃预热15min

‑

20min,使用静电喷枪喷涂汽车零部件之后,180℃

‑

220℃烘烤,15min

‑

20min固化,对比例1的涂料直接喷涂在汽车零部件上,然后烘烤凝固。

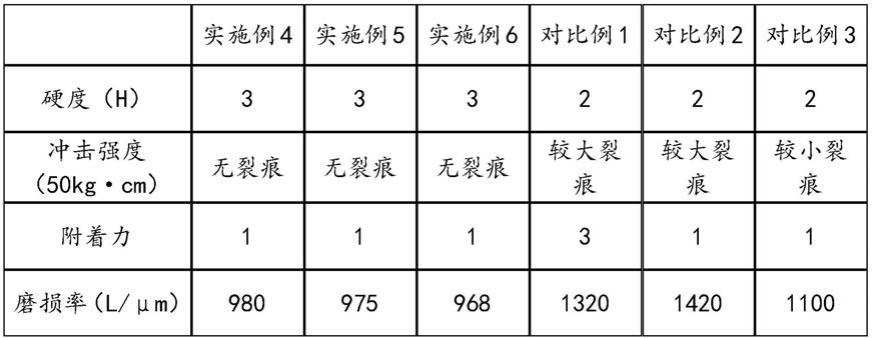

70.对实施例7得到的汽车零部件做如下性能测试,测试结果见表1:

71.(1)漆膜硬度,根据gb/t 6739

‑

2006,用具有规定尺寸、形状和硬度铅笔芯的铅笔推过漆膜表面时,根据漆膜表面产生一系列缺陷判断漆膜硬度;

72.(2)冲击强度,采用gb/t1732

‑

93标准《漆膜耐冲击测定法》测试涂膜的冲击强度;

73.(3)附着力,采用国家标准gb/t1720

‑

1989《漆膜附着力测定法》,使用四倍放大镜评估圆形轧制线划痕线内的薄膜的完整性,以等级表示,最优评定为1级,7级为附着力最低。

74.(4)按照gb23988

‑

2009测试涂料的耐磨性。

75.表1

[0076][0077]

由表1可知,相较于对比例1

‑

3,实施例4

‑

6制备的涂料有较优的硬度、冲击强度和附着力,而且磨损率较小,耐磨性能好。

[0078]

在说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0079]

以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1