一种可热拆的光学透明压敏胶的制备方法

1.本发明涉及压敏胶技术领域,具体涉及一种可热拆的光学透明压敏胶的制备方法。

背景技术:

2.oca返工胶主要适用于触摸屏贴合不良品分离后,去除电容屏tp,液晶模组等生产及重工过程中残留的oca光学胶、loca及偏光之残胶,撕下后表面无残胶,以保护模组不受损伤。

3.普通领域应用压敏胶无需进行返工操作,而光电显示领域常需要返工操作,因此对压敏胶的热拆解性能要求很高。丙烯酸酯类压敏胶由于单体分子的侧基大,聚合物的结晶率低,使其透光性极强(透光率可达90%以上),因此可应用于光电显示领域,是压敏胶黏剂的发展趋势。

4.目前所生产的oca返工胶普遍存在一种问题,即热拆解效果较差。在加热拆解过程中经常出现无法拉起、撕扯断裂、韧性较差等现象,为处理光电显示屏幕内部残余胶膜增添了困难。因此,发明出一种高透光度可热拆解的聚丙烯酸酯类压敏胶的制备方法成为目前急需解决的问题。为了解决上述问题,我们做出了一系列改进。

技术实现要素:

5.本发明的目的为针对现有技术的不足,提出一种可热拆的光学透明压敏胶的制备方法。该方法使用多官能团交联剂,并且对预聚物的粘度进行控制以增强交联程度,使用n

‑

乙烯基己内酰胺增强压敏胶的韧性,又加入氟类单体在不影响硬度的情况下提高压敏胶韧性。本发明能够保证制备的丙烯酸压敏胶综合性能好,透光率高,可热拆解,韧性好,克服了现有技术所存在的上述缺点和不足。

6.本发明的技术方案是这样实现的:

7.一种可热拆的光学透明压敏胶的制备方法,该方法包括如下步骤:

8.(1).按质量百分含量计称取,丙烯酸类软单体:20%~70%;丙烯酸类硬单体:10%~40%;n

‑

乙烯基己内酰胺:5%~40%;拆解助剂:0.5%~5%;交联剂:0.08%~0.45%;引发剂:0.5%~1.5%;增塑剂:1%~2%。

9.(2).将丙烯酸类软单体、丙烯酸类硬单体、n

‑

乙烯基己内酰胺、拆解助剂、增塑剂及1%~10%的引发剂放入反应器中,室温下搅拌下反应5

‑

10min;再在紫外光灯下照射进行预聚,当体系粘度达200~400cps,停止光照,得丙烯酸酯类低聚物备用;

10.(3).将所得丙烯酸酯类低聚物降温到室温向低聚物中补加所称取的剩余引发剂,搅拌8

‑

10min,再加入交联剂,继续搅拌8

‑

10min,即得紫外光固化压敏胶;将紫外光固化压敏胶涂布到聚酯薄膜上,用离型膜覆盖,高压汞灯照射固化,获得可热拆的光学透明丙烯酸压敏胶。

11.所述步骤(1)中丙烯酸类软单体为丙烯酸异辛酯、丙烯酸异癸酯、丙烯酸月桂酸酯

或丙烯酸硬脂酸酯等;

12.所述的丙烯酸类硬单体为丙烯酸异冰片酯或甲基丙烯酸

‑2‑

苯氧基乙酯;

13.所述的交联剂具有多官能团(三到六个不饱和双键)的丙烯酸酯,具体为9(乙氧基)三羟甲基丙烷三丙烯酸酯(m3190)、6(乙氧基)三羟甲基丙烷三丙烯酸酯(m3160)、3(乙氧基)三羟甲基丙烷三丙烯酸酯(m3130)、二(三羟甲基丙烷)四丙烯酸酯或双季戊四醇六丙烯酸酯;

14.所述的引发剂采用2,4,6(三甲基苯甲酰基)二苯基氧化膦(tpo);

15.所述的拆解助剂为含氟类单体,具体为甲基丙烯酸十二氟庚酯或丙烯酸六氟丁酯。

16.优选地,所述步骤(1)中增塑剂为邻苯二甲酸二丁酯、邻苯二甲酸二辛酯,用量不超过2%。

17.所述步骤(2)中紫外光波长365nm;紫外灯照射距离为10~25cm。

18.所述步骤(3)中高压汞灯为1000w;高压汞灯距离聚酯薄膜10~25cm照射为7~20s固化。

19.所述步骤(3)中聚酯薄膜厚度20~60微米,涂布液的涂覆厚度75~175微米,离型膜厚度80~120微米。

20.所述的步骤(2)和(3)中的搅拌速度均为200

‑

250r/min;

21.本发明具有以下有益效果:

22.(1)本发明提出一种可热拆解的光学透明压敏胶的制备方法,提供了优异的工艺条件,聚合反应速率快,反应时间短,反应可控,成本低,采用较适宜的单体和交联剂,使制得的压敏胶具有较好的韧性,综合性能提高。

23.(2)本发明提出一种可热拆解的光学透明压敏胶的制备方法,制备出的丙烯酸酯类压敏胶透光率在90%以上,并且可在80℃加热条件下进行完整热拆解,可高效率去除基材上的oca胶,无残胶,无溶剂,无污染,返工良品高,十分适用于光电显示屏与电路板粘接等领域。

24.(3)本发明提出一种可热拆解的光学透明压敏胶的制备方法,多官能团交联剂在聚合时多个双键打开,相互连接形成三维交联网络,增强交联程度,氟类单体的加入会降低压敏胶的表面张力,增强其表面润湿性,在较大的温度变化范围内能够保持良好的韧性。

具体实施方式

25.为了对本发明的技术特征、目的和有益效果有更加清楚的理解,现结合具体实施例对本发明的技术方案进行以下详细说明,应理解这些实例仅用于说明本发明而不用于限制本发明的范围。

26.实施例1

27.一种可热拆的光学透明压敏胶的制备方法,其特征在于:步骤如下:

28.(1)按各物料占全部原料的质量百分含量计称取,丙烯酸异辛酯:70%;丙烯酸异冰片酯:14.5%;n

‑

乙烯基己内酰胺:15%;拆解助剂甲基丙烯酸十二氟庚酯:0.5%;交联剂m3160:0.18%;引发剂tpo:1.0%;增塑剂邻苯二甲酸二丁酯:1.0%。

29.(2)将称取的丙烯酸异辛酯、丙烯酸异冰片酯、n

‑

乙烯基己内酰胺、拆解助剂、增塑

剂及占全部原料质量0.03%的引发剂(即全部引发剂的3%)放入反应器中,开启搅拌功能,搅拌速度为220r/min,室温下搅拌时长8min后,在搅拌的同时,在紫外光灯下照射进行预聚(紫外光波长365nm;紫外灯照射距离为15cm),当体系粘度达400cps时,停止光照,得50℃左右的丙烯酸酯类低聚物备用。

30.(3)将所得丙烯酸酯类低聚物降温到室温,向低聚物中补加剩余引发剂,开启搅拌功能,搅拌速度为220r/min,搅拌9min,再加入交联剂m3190,开启搅拌功能,搅拌速度为220r/min,搅拌9min,即得紫外光固化压敏胶。将紫外光固化压敏胶涂布到20微米聚酯薄膜上,并用80微米离型膜覆盖,用1000w高压汞灯距离聚酯薄膜15cm照射为15s固化,获得具有一定粘性的80微米厚度的压敏胶膜,即得成品,冷却至室温以备性能检测。

31.实施例2

32.一种可热拆的光学透明压敏胶的制备方法,其特征在于:步骤如下:

33.(1)按各物料占全部原料的质量百分含量计称取,丙烯酸异辛酯:60%;丙烯酸异冰片酯:24%;n

‑

乙烯基己内酰胺:15%;拆解助剂甲基丙烯酸十二氟庚酯:1.0%;交联剂m3190:0.20%;引发剂tpo:1.0%;增塑剂邻苯二甲酸二辛酯:0.5%。

34.(2)将称取的丙烯酸异辛酯、丙烯酸异冰片酯、n

‑

乙烯基己内酰胺、拆解助剂、增塑剂及占全部原料质量0.05%引发剂(即全部引发剂的5%)放入反应器中,开启搅拌功能,搅拌速度为220r/min,室温下搅拌时长8min后,在搅拌的同时,在紫外光灯下照射进行预聚(紫外光波长365nm;紫外灯照射距离为10cm),当体系粘度达300cps时,停止光照,得60℃左右丙烯酸酯类低聚物备用。

35.(3)将所得丙烯酸酯类低聚物降温到室温,向低聚物中补加剩余引发剂,开启搅拌功能,搅拌速度为220r/min,搅拌9min,再加入交联剂m3190,开启搅拌功能,搅拌速度为220r/min,搅拌9min,即得紫外光固化压敏胶。将紫外光固化压敏胶涂布到40微米聚酯薄膜上,并用120微米离型膜覆盖,用1000w高压汞灯距离聚酯薄膜10cm照射为8s固化,获得具有一定粘性的100微米厚度的压敏胶膜,即得成品,冷却至室温以备性能检测。

36.实施例3

37.一种可热拆的光学透明压敏胶的制备方法,其特征在于:步骤如下:

38.(1)按各物料占全部原料的质量百分含量计称取,丙烯酸月桂酸酯:65%;甲基丙烯酸

‑2‑

苯氧基乙酯:21.5%;n

‑

乙烯基己内酰胺:12%;拆解助剂丙烯酸六氟丁酯:1.5%;交联剂m3130:0.2%;引发剂tpo:1.0%,增塑剂邻苯二甲酸二辛酯:0.4%。

39.(2)将称取的丙烯酸月桂酸酯、甲基丙烯酸

‑2‑

苯氧基乙酯、n

‑

乙烯基己内酰胺、拆解助剂、增塑剂及占全部原料质量0.07%引发剂(即全部引发剂的7%)放入反应器中,开启搅拌功能,搅拌速度为220r/min,室温下搅拌时长8min后,在搅拌的同时,在紫外光灯下照射进行预聚(紫外光波长365nm;紫外灯照射距离为15cm),当体系粘度达400ps时,停止光照,得50℃左右丙烯酸酯类低聚物备用。

40.(3)将所得丙烯酸酯类低聚物降温到室温,向低聚物中补加剩余引发剂,开启搅拌功能,搅拌速度为220r/min,搅拌9min,再加入交联剂m3130,开启搅拌功能,搅拌速度为250r/min,搅拌8

‑

10min,即得紫外光固化压敏胶。将紫外光固化压敏胶涂布到40微米聚酯薄膜上,并用120微米离型膜覆盖,用1000w高压汞灯距离聚酯薄膜15cm照射为15s固化,获得具有一定粘性的110微米厚度的压敏胶膜,即得成品,冷却至室温以备性能检测。

41.实施例4

42.一种可热拆的光学透明压敏胶的制备方法,其特征在于:步骤如下:

43.(1)按各物料占全部原料的质量百分含量计称取,丙烯酸异癸酯:50%;丙烯酸异冰片酯:13%;n

‑

乙烯基己内酰胺:35%;拆解助剂丙烯酸六氟丁酯:2.0%;交联剂二(三羟甲基丙烷)四丙烯酸酯:0.1%;引发剂tpo:1.0%,增塑剂邻苯二甲酸二丁酯:0.5%。

44.(2)将称取的丙烯酸异癸酯、丙烯酸异冰片酯、n

‑

乙烯基己内酰胺、拆解助剂、增塑剂及占全部原料质量0.08%引发剂(即全部引发剂的8%)放入反应器中,开启搅拌功能,搅拌速度为220r/min,室温下搅拌时长8min后,在搅拌的同时,在紫外光灯下照射进行预聚(紫外光波长365nm;紫外灯照射距离为20cm),当体系粘度达200cps时,停止光照,得40℃左右丙烯酸酯类低聚物备用。

45.(3)将所得丙烯酸酯类低聚物降温到室温,向低聚物中补加剩余引发剂,开启搅拌功能,搅拌速度为220r/min,搅拌9min,再加入交联剂二(三羟甲基丙烷)四丙烯酸酯:0.1%,开启搅拌功能,搅拌速度为230r/min,搅拌8

‑

10min,即得紫外光固化压敏胶。将紫外光固化压敏胶涂布到60微米聚酯薄膜上,并用120微米离型膜覆盖,用1000w高压汞灯距离聚酯薄膜20cm照射为20s固化,获得具有一定粘性的140微米厚度的压敏胶膜,即得成品,冷却至室温以备性能检测。

46.实施例5

47.一种可热拆的光学透明压敏胶的制备方法,其特征在于:步骤如下:

48.(1)按各物料占全部原料的质量百分含量计称取,丙烯酸硬脂酸酯:30%;丙烯酸异冰片酯:42%;n

‑

乙烯基己内酰胺:25%;拆解助剂甲基丙烯酸十二氟庚酯;3.0%;双季戊四醇六丙烯酸酯:0.08%;引发剂tpo:1.0%,增塑剂邻苯二甲酸二辛酯:0.5%。

49.(2)将称取的丙烯酸硬脂酸酯、丙烯酸异冰片酯、n

‑

乙烯基己内酰胺、拆解助剂、增塑剂及占全部原料质量0.10%引发剂(即全部引发剂的10%)放入反应器中,开启搅拌功能,搅拌速度为220r/min,室温下搅拌时长8min后,在搅拌的同时,在紫外光灯下照射进行预聚(紫外光波长365nm;紫外灯照射距离为25cm),当体系粘度达200cps时,停止光照,得40℃左右丙烯酸酯类低聚物备用。

50.(3)将所得丙烯酸酯类低聚物降温到室温,向低聚物中补加剩余引发剂,开启搅拌功能,搅拌速度为220r/min,搅拌9min,再加入交联剂双季戊四醇六丙烯酸酯:0.08%,开启搅拌功能,搅拌速度为240r/min,搅拌8

‑

10min,即得紫外光固化压敏胶。将紫外光固化压敏胶涂布到60微米聚酯薄膜上,并用120微米离型膜覆盖,用1000w高压汞灯距离聚酯薄膜25cm照射为25s固化,获得具有一定粘性的170微米厚度的压敏胶膜,即得成品,冷却至室温以备性能检测。

51.性能检测

52.1、测试方法

53.(1)光学性能测试:将胶膜样品剥离掉离型膜,用雾度仪/wgt

‑

s测试胶膜样品的全透光率及雾度。

54.(2)剥离强度测试:参照标准gb/t2792

‑

1998,测定样品180

°

剥离力。将本发明制备的光学透明胶制成胶膜(opp膜)粘贴在玻璃板上,用滚轮来回滚压三次,然后在室温下放置20min,用电子剥离试验机cmt

‑

6104对其进行剥离力强度检测。

55.(3)初粘性测试:参照gb308

‑

77用钢球czy

‑

g型初粘性测试进行测试。

56.(4)持粘性测试:用czy

‑

6s持粘性测试仪测试80℃下的持粘性。

57.(5)热拆解性能测试:将覆有25mm*80mm胶膜的玻璃板加热到80℃,在该温度下进行热拆解测试。

58.(6)拉伸强度测试:参照执行标准gb/t 30776

‑

2014,将胶带置于两只夹具之间,两只夹具处于垂直中心线上,以规定的速率施加直至胶带断裂。

59.2、测试结果

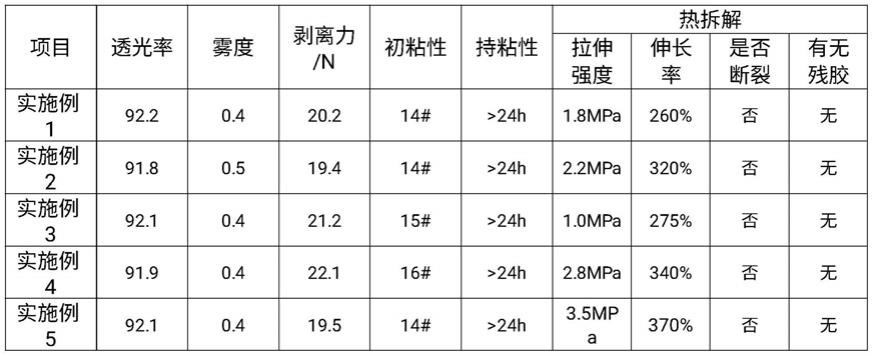

[0060][0061]

通过以上测试结果可以看出,在粘度200~400cps范围内,随着预聚物粘度的增大,压敏胶成品的硬度降低,韧性降低,高于此粘度范围,热拆解测试中会出现残胶现象,低于此粘度范围,预聚物粘度较低,流动性大,不利于涂布。

[0062]

以上实施例对本发明的产品及方法进行了详细介绍,本文中应用了具体例对本发明的主要步骤及实施方式进行了阐述,上述实施例只是帮助理解本发明的方法及核心原理。对于本领域的技术人员,依据本发明的核心原理,在具体实施中会对各条件和参数根据需要而变动,综上所述,本说明书不应理解为对本发明的限制。

[0063]

本发明未尽事宜为公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1