一种水性环氧涂料及其制备方法与流程

1.本发明涉及涂料技术领域,具体涉及一种水性环氧涂料及其制备方法。

背景技术:

2.近年来,随着人们环保意识的提高,国家法律法规对挥发性有机化合物的排放要求也越来越严格,溶剂型涂料转水性涂料已成必然趋势。水性环氧防腐涂料同溶剂型环氧防腐涂料相比,以水为分散介质、无气味、不燃,贮存、运输和使用过程中的安全性大大提高。

3.但是,水性环氧涂料与溶剂型环氧防腐涂料相比耐酸性能较差,水性环氧树脂防腐涂料hg/t4759-2014标准规定耐酸性(耐50g/l硫酸溶液)24h以上。然而,实际应用过程中,现有的水性环氧涂料实际耐酸时间为48小时左右,虽然能满足上述检测标准,但对于耐酸性要求高的场所(耐50g/l硫酸溶液360小时以上),如船舶、桥梁、钢铁构件、化工设备、污水池等,不能满足要求,使得水性环氧涂料无法在这些领域内使用,严重限制了水性环氧涂料的应用。

4.因此,如何提高水性环氧耐酸性,使其满足实际施工要求,成为亟需解决的问题。

技术实现要素:

5.针对现有技术存在的上述不足,本发明的目的在于解决现有技术中的水性环氧涂料耐酸性差,不能满足实际施工要求的问题,而提供一种水性环氧涂料及其制备方法。

6.为了解决上述技术问题,本发明采用如下技术方案:

7.一种水性环氧涂料,由甲组分和乙组分按重量比为2:(0.5~2)配制而成;其中,

8.所述甲组分,按重量份计,包括以下成份:

9.水性环氧固化剂:20~40份;

10.分散助剂:0.1~1.0份;

11.消泡剂:0.1~0.5份;

12.着色颜料:10~25份;

13.体质填料:20~40份;

14.防锈填料:2~8份;

15.去离子水:10~20份;

16.所述乙组分,按重量份计,包括以下成份:

17.自乳化的二级分散体环氧乳液:30~50份;

18.超支化环氧树脂乳液:45~70份;

19.去离子水:2~5份。

20.优选,所述甲组分和乙组分重量比为2:0.8、2:0.9、2:1、2:1.1、2:1.2、2:1.3、2:1.4、2:1.5、2:1.6、2:1.7、2:1.8、2:1.9或2:2。

21.进一步,还包括按重量份计的如下成份:

22.防沉助剂:0.1~1.0份;

23.流变改性助剂:0.3~1.0份;

24.基材润湿剂:0.1~0.5份;

25.防闪锈助剂:0.1~0.5份。

26.其中,所述水性环氧固化剂为加成型水性环氧固化剂、水性聚酰胺固化剂和水性改性胺固化剂中的一种或多种。

27.所述分散助剂为改性丙烯酸分散剂、丙烯酸嵌段共聚物分散剂和非离子型表面活性剂中的一种或多种;

28.所述消泡剂为有机聚合物消泡剂和不含有机硅的破泡聚合物消泡剂中的一种或多种;

29.所述防沉助剂为lt膨润土、b20水合硅酸镁和聚酰胺蜡乳液中防沉剂的一种或多种;

30.所述着色颜料为钛白粉、炉法炭黑和氧化铁红中的一种或多种;

31.所述体质填料为沉淀硫酸钡、优宝x-3粉和高岭土中的一种或多种;

32.所述防锈填料为磷酸锌、改性三聚磷酸铝和磷钼酸铝锌中的一种或多种;

33.所述流变改性助剂为流变改性蜡乳液、聚酰胺蜡和水性聚氨酯流变助剂中的一种或多种;

34.所述基材润湿剂为炔二醇非离子型表面活性剂、wet270和byk-346中的一种或多种;

35.所述防闪锈助剂为fa-179、raybo60和sc2190x中的一种或多种。

36.其中,所述自乳化的二级分散体环氧乳液为602环氧乳液和3520环氧乳液中的一种或两种以任意比例混合。

37.所述超支化环氧树脂乳液为7608超支化环氧树脂乳液和2020a超支化环氧树脂乳液中的一种或两种以任意比例混合。

38.本发明还提供一种制备水性环氧涂料的方法,包括以下步骤:

39.s1、称取水性环氧固化剂、分散助剂、消泡剂、防沉助剂、着色颜料、体质填料、防锈填料和三分之二去离子水混合并搅拌均匀,用砂磨机分散至细度40μm以下,转入调漆缸中,再加入流变改性助剂、基材润湿剂、防闪锈助剂和剩余三分之一去离子水搅拌分散30min,检验合格后过滤、包装,即得甲组分;

40.s2、称取自乳化的二级分散体、超支化环氧树脂乳液和去离子水,加入到清洁干燥的不锈钢缸中,中速搅拌均匀,检验合格后过滤、包装,即得乙组分;

41.s3、将甲组分和乙组分按照2:(0.5~2)的比例混合均匀,加入以重量份数计2~10份的自来水进行稀释,调整施工粘度并过滤,即得所述水性环氧涂料。

42.其中,步骤s2中所述的中速为转速500~800rmp。

43.相比现有技术,本发明具有如下有益效果:

44.1、本发明提供的水性环氧涂料,采用自乳化的二级分散体环氧乳液和超支化环氧树脂乳液作为树脂体系,其中,超支化环氧树脂乳液的多孔三维状结构表面含大量环氧基团,具有较高的反应活性,这些环氧基团与环氧树脂乳液混合,能够提高体系的反应活性。多孔三维状结构与水性环氧固化剂反应,能够提高涂料的粘结强度、柔韧性与交联密度,因

此能够大幅度提高涂料的耐酸性。并且,多孔三维状结构能够容纳更多的颜填料等组分,赋予环氧涂料良好的屏蔽和封闭的效果。此外,防锈填料中磷酸锌根离子与用于涂覆的钢铁材料表面的铁原子反应产生磷酸铁络盐,这层络盐牢固的附着在钢铁表面,形成以磷酸铁为主体的坚固保护膜,这种致密的钝化膜不溶于水、硬度高、附着力优异,呈现出卓越的防锈性能,耐酸性能进一步得到提升。闪锈抑制剂的作用机理是电化学作用,也能适当提高涂料对基材的附着力和耐酸性能.。本发明提供的水性环氧涂料的耐酸性(50g/l h2so4)达600h以上,远超过hg/t4759-2014标准要求,能够用于耐酸要求高的场所并满足使用要求。

45.2、本发明制备的水性环氧涂料不含有苯、甲苯、二甲苯等有机溶剂及重金属,voc低,不燃不爆,属于环保型产品。该涂料完全用水可稀释,并且干燥速度快,附着力强。

46.3、本发明一种水性环氧涂料主要应用于船舶、桥梁、钢铁构件、化工设备、污水池等钢结构与混泥土的防腐工程,根据气温确定施工粘度(施工粘度在30~40s),过滤后即得水性环氧涂料,可进行喷涂施工,具有气味低,有利于施工人员健康的优点,并且可以厚涂施工,一次施工干膜厚度80μm不流挂,能够减少施工道数,干燥速度快。

附图说明

47.图1为实施例1中的水性环氧涂料耐酸性测试(50g/l h2so4)600h的实物图。

48.图2为实施例1中的水性环氧涂料耐酸性测试(50g/l h2so4)720h的实物图。

49.图3为对比例1中的水性环氧涂料耐酸性测试(50g/l h2so4)72h的实物图。

具体实施方式

50.下面将结合附图及实施例对本发明作进一步说明。

51.实施例1

52.一种水性环氧涂料,甲组分和乙组分按重量比为2:(0.5~2)配制而成。

53.本实施例中,甲组分和乙组按重量比为2:1配制。

54.其中,甲组分由加成型水性环氧固化剂703w 350kg,作为分散助剂的丙烯酸嵌段共聚物分散剂8kg,作为消泡剂的有机聚合物消泡剂2kg,作为防沉助剂的lt膨润土3kg,作为着色颜料的钛白粉220kg,作为体质填料的沉淀硫酸钡250kg,作为防锈填料的改性三聚磷酸铝50kg,去离子水90kg。将上述组分混合并搅拌均匀,用砂磨机分散至细度40μm以下,转入调漆缸中,再加入作为流变改性助剂的水性聚氨酯流变助剂5kg,作为基材润湿剂的wet270润湿剂2kg,作为防闪锈助剂raybo60闪锈剂6kg,去离子水14kg,搅拌分散30min,检验合格后过滤、包装得到甲组分,其总重量为1000kg。

55.乙组分由自乳化的二级分散体602环氧乳液220kg,7608超支化环氧树脂乳液265kg,去离子水15kg,将上述组分加入到清洁干燥的不锈钢缸中,用600rmp搅拌均匀,检验合格后过滤、包装得到乙组分,其总重量为500kg。

56.取甲组分10kg和乙组分5kg,加入干净的自来水0.45kg进行稀释,根据施工现场气温确定施工粘度(施工粘度在30~40s),本实施例中施工粘度为35s,过滤后即得水性环氧涂料,可进行喷涂施工。

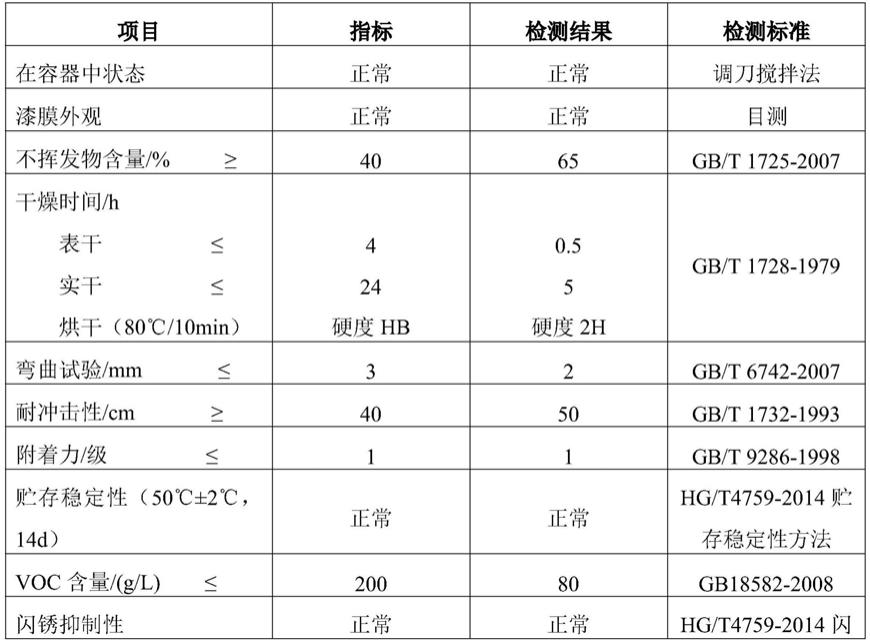

57.将本实施例制备的水性环氧耐酸涂料参照水性环氧树脂涂料hg/t4759-2014标准进行检测,检测结果见表1,其耐酸性测试的实物图如图1和图2所示。

58.表1实施例1制备的水性环氧树脂涂料的检测结果

[0059][0060][0061]

从图1、图2和表1可知,实施例1制备的水性环氧耐酸涂料干燥速度快、voc含量低,防腐性能好,耐酸性(50g/l h2so4)600h以上,远超过hg/t4759-2014标准要求,可使用于耐酸要求高的场所。

[0062]

实施例2

[0063]

一种水性环氧涂料,甲组分和乙组按重量比为2:1配制。

[0064]

所述甲组分:由加成型水性环氧固化剂703w 165kg,作为分散助剂的丙烯酸嵌段共聚物分散剂4kg,作为消泡剂的有机聚合物消泡剂1kg,作为防沉助剂的lt膨润土2kg,作为着色颜料的钛白粉115kg,作为体质填料的沉淀硫酸钡120kg,作为防锈填料的改性三聚磷酸铝30kg,去离子水45kg。将上述组分混合并搅拌均匀,用砂磨机分散至细度40μm以下,转入调漆缸中,再加入作为流变改性助剂的水性聚氨酯流变助剂3kg,作为基材润湿剂的wet270润湿剂1kg,作为防闪锈助剂raybo60闪锈剂4kg,去离子水10kg,搅拌分散30min,检

验合格后过滤、包装得到甲组分,其总重量为500kg。

[0065]

所述乙组分:由自乳化的二级分散体602环氧乳液105kg,7608超支化环氧树脂乳液138kg,去离子水7kg,加入到清洁干燥的不锈钢缸中,用600rmp搅拌均匀,检验合格后过滤、包装得到乙组分,其总重量为250kg。

[0066]

甲组分10kg与乙组分5kg,加入干净的自来水0.3kg进行稀释,根据施工现场气温确定施工粘度(施工粘度在30~40s),本实施例中施工粘度为38s,过滤后即得水性环氧涂料,可进行喷涂施工。

[0067]

将本实施例制备的水性环氧耐酸涂料参照水性环氧树脂涂料hg/t4759-2014标准进行检测,检测结果见表2。

[0068]

表2实施例2制备的水性环氧树脂涂料的检测结果

[0069][0070][0071]

从表2可知,本实施例制备的水性环氧耐酸涂料干燥速度快,voc含量低,防腐性能

好,耐酸性(50g/l h2so4)600h以上,远超过hg/t4759-2014标准要求,可使用于耐酸要求高的场所。

[0072]

另外,实际使用时,甲组分和乙组分的比例可选择2:0.8;2:0.9;2:1;2:1.1;2:1.2;2:1.3;2:1.4;2:1.5;2:1.6;2:1.7;2:1.8;2:1.9;或2:2等,都能满足实际需要,实现本发明目的。

[0073]

对比例1

[0074]

市面上现有的水性环氧耐酸涂料,也包括甲组分和乙组分,其甲组分和乙组分的成份以重量份计,如表3所示。将该涂料按照gb/t 9274-1988进行耐酸性测试,其耐酸性(50g/lh2so4)测试为48h正常,72h起泡,如图3所示。

[0075]

表3对比例的成分表

[0076]

成分重量份甲组分 水性环氧固化剂20~40分散助剂0.1~1.0消泡剂0.1~0.5防沉助剂0.1~1.0着色颜料10~25体质填料20~40流变改性助剂0.3~1.0基材润湿剂0.1~0.5防闪锈助剂0.5~2去离子水10~20乙组分 环氧树脂乳液95~98去离子水2~5

[0077]

综上,本发明提供的水性环氧涂料具有较强的耐酸性能,其耐酸性(50g/l h2so4)600h以上,远超过hg/t4759-2014标准要求,可使用于耐酸要求高的场所。并且该涂料不含有苯、甲苯、二甲苯等有机溶剂及重金属,voc低,不燃不爆,属于环保型产品,完全用水可稀释,并且干燥速度快,附着力强,具有较好的应用前景。

[0078]

最后需要说明的是,以上实施例仅用以说明本发明的技术方案而非限制技术方案,本领域的普通技术人员应当理解,那些对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1