一种晶圆级芯片封装用可打印光敏胶及其制备和应用的制作方法

1.本发明属于晶圆级芯片封装技术领域,涉及一种晶圆级芯片封装用可打印光敏胶及其制备和应用。

背景技术:

2.当前芯片的工业生产中,需要对半导体晶圆进行切割,晶圆切割技术有三种:刀片切割、激光切割和等离子切割。激光切割的精度高,能轻松处理厚度较薄或划片线间距很小的晶圆,是目前最主流的切割方法。这个过程中为保护晶圆上的精密结构,切割前需对半导体晶圆进行封装。

3.目前常用的晶圆封装工艺中使用透明切割胶带对晶圆片进行封装,惯用工艺流程为:首先使用透明胶带对晶圆的电路形成面进行封装,将切割胶带粘贴至晶圆背面;随后,从晶圆的电路形成面将晶圆切割分成为单个芯片。但是目前使用的透明胶带透过率普遍较差,不利于激光切割过程;整个贴合流程中需要压力贴合,需要配套排泡设备,设备成本高。

技术实现要素:

4.为解决现有技术中存在的问题,本发明提供了一种可用于晶圆级芯片喷墨封装的低粘度光敏胶及其制备方法;本发明的方法有别于现有晶圆封装中使用透明切割胶带进行封装的技术,制备了低粘度光敏胶,用于晶圆级芯片的喷墨封装。与光线透过率较差的切割胶带(~90%)相比,本发明中的晶圆级芯片封装用可打印光敏胶光固化后具有更好的光线透过率(94~98%),更有利于切割过程中激光的透过。同时该发明中的晶圆级芯片封装用光敏胶通过喷墨打印的方式进行快速封装,与传统工艺相比,没有压力贴合过程,可规避不必要的风险。最后,与透明切割胶带相比,液态的透明光敏胶与晶圆芯片的贴合更好,结合力强,更有利于避免切割过程中的崩角和飞片等问题。

5.为达到上述目的,本发明采用的方案如下:

6.一种晶圆级芯片封装用可打印光敏胶,按重量份计,包括如下组分:

[0007][0008]

复配基体树脂为含可光固化官能团的低聚物树脂,为:γ-缩水甘油醚氧丙基三甲氧基硅烷、四环氧硅氧烷、缩水甘油丁酯、双酚a环氧树脂、新戊二醇缩水甘油醚、氢化双酚a环氧树脂、双酚a二甲基丙烯酸缩水甘油酯和乙二醇缩水甘油醚中的一种以上;低聚物树脂作为光敏胶的基体树脂,要求有较好的耐黄变性、光线透过率及较低的粘度,优选的是氢化双酚a环氧树脂。

[0009]

稀释剂为碳酸丙烯酯(优选)(cas号:108-32-7)和碳酸乙烯酯(cas号:96-49-1)中

的一种以上;

[0010]

可打印光敏胶在23℃和5rpm的测试条件下的粘度为5~30cps。

[0011]

作为优选的技术方案:

[0012]

如上所述的一种晶圆级芯片封装用可打印光敏胶,复配基体树脂还含有:三乙二醇二甲基丙烯酸酯、甲基丙烯酸甲酯、甲基丙烯酸羟乙酯、丙烯酸甲酯、丙烯酸正丁酯、甲基丙烯酸异辛酯、环氧乙烷-2-甲基丙烯酸甲酯和季戊四醇四丙烯酸酯中的一种以上。

[0013]

如上所述的一种晶圆级芯片封装用可打印光敏胶,复配光引发剂由光引发剂和助引发剂组成;光引发剂为二苯基碘鎓六氟磷酸盐、三芳基碘鎓盐、4-异丁基苯基-4'-甲基苯基碘六氟磷酸盐、2-羟基-2-苯基苯乙酮、羟基二苯甲酮、安息香乙醚、二苯甲酮和2-羟基-2-甲基苯丙酮中的一种以上;助引发剂为2-羟基-4-正辛氧基二苯甲酮和/或双(3,5-二叔丁基-4-羟基苄基磷酸单乙酯)镍。本发明中选用了具有高反应活性的单体和光引发剂从而使得固化时间显著降低。

[0014]

如上所述的一种晶圆级芯片封装用可打印光敏胶,表面活性剂为氟-碳表面活性剂fs-3100(优选)或者有机硅树脂。

[0015]

如上所述的一种晶圆级芯片封装用可打印光敏胶,光敏胶光固化后使用紫外可见近红外分光光度计测试400~800nm波长范围的光线透过率,所述光线透过率为94~98%,所述固化波长为365nm,功率为60w,固化高度为8~10mm,固化时间为6~20min。

[0016]

本发明还提供如上所述的一种晶圆级芯片封装用可打印光敏胶的制备方法,包括以下步骤:先将复配基体树脂、稀释剂投入到搅拌器中进行预混合;再将预混合后的物质放置在无尘黄光室中,并在其中加入复配光引发剂和表面活性剂,进一步搅拌混合均匀;最后使用针头过滤去其中的杂质,使用消泡机在振荡模式下进行消泡,得到可打印光敏胶。

[0017]

作为优选的技术方案:

[0018]

如上所述的方法,针头的孔径为0.45μm。

[0019]

本发明还提供如上所述的一种晶圆级芯片封装用可打印光敏胶的应用,包括如下步骤:首先将可打印光敏胶装入墨盒,使用高精度矩阵喷墨打印机(如ceradrop产业级高精度喷墨打印机x-serie)在显示面板上绘制设定图形并在单晶硅圆片进行喷印;完成喷印后在打印平台上静置一定时间(一般为5分钟);然后采用uv灯进行光固化;

[0020]

图形为任意图形,包括但不限于圆、矩形,不规则多边形等。

[0021]

作为优选的技术方案:

[0022]

如上所述的应用,光固化采用的固化灯的波长为365nm,固化灯的功率为60w,固化高度为8~10mm,固化时间6~20min。

[0023]

本发明的原理是:

[0024]

本发明针对现有技术中晶圆级芯片封装均采用透明切割胶带的情况,首次提供了一种晶圆级芯片封装用的可打印光敏胶。

[0025]

而且,在本发明的可打印光敏胶中,碳酸丙烯酯/碳酸乙烯酯在光固化条件下可以与环氧体系互相交联,其较低的分子量和环形结构使其粘度较低可作为活性稀释剂使用。此外,碳酸丙烯酯/碳酸乙烯酯的折射率约为1.42左右,与基体树脂的折射率(1.4~1.48)相近,可减少稀释剂对光敏胶光固化前后的透过率的影响。

[0026]

该配方中选用了具有超低粘度,同时可参与开环聚合反应的碳酸丙烯酯、碳酸乙

烯酯作为稀释剂和小分子润滑剂使用,极大地降低了光敏胶的体系粘度。此外,碳酸丙烯酯/碳酸乙烯酯具有和其它组分相匹配的折射率,保证了光敏胶光固化前后的高透过率,可以使激光切割效果更好。

[0027]

由于喷墨打印精度的提高要求胶水的粘度相应的降低,低粘度光敏胶可以通过高精度矩阵喷墨打印机在晶圆片表面进行均匀的涂布,该实施方法涂布的透明光敏胶具有薄且均匀的特点,同时固化前的处于液体状态下的光敏胶可以进一步自流平,传统方法使用透明胶带进行封装,固体胶带表面存在微观多孔结构,与晶圆片的接触面积小于液态光敏胶,因此液态光敏胶可以实现与晶圆片更好的贴合,保护晶圆片在切割中时不发生崩角飞片现象。

[0028]

本发明可以精确控制成型后产品的形状、厚度,同时排泡性、流平性好,固化速度快,无需压力贴合,降低了脆性基底的损毁概率,适用于晶圆级芯片的封装工作。

[0029]

无需压力贴合是指本方案中的光敏胶使用喷墨的方法可直接形成薄膜,不需要像传统透明胶带贴合方法一样需要使用贴合机器进行压力贴合,属于喷墨打印和低粘度光学胶带来的技术优势。

[0030]

有益效果:

[0031]

(1)本发明中提供的一种晶圆级芯片封装用可打印光敏胶,具有较低的粘度,可以通过高精度喷墨打印的方式进行晶圆封装,能减少材料的损耗,无溢胶,无需擦试,易排泡、无需施加压力进行贴合,相较于使用胶带进行晶圆封装的传统工序相比,极大的简化了晶圆封装工序流程,同时固化速度快完全固化仅需6~20min,明显降低了成本,同时提高了良品率;

[0032]

(2)与传统的透明胶带的光线透过率(~90%)相比,本发明中提供的一种晶圆级芯片封装用可打印光敏胶具有较高的光线透过率(94~98%),光线透过率高可以使激光束到达切割位置时具有更高的能量,使得对晶圆片的切割更加完善,有利于封装后的激光切割过程;

[0033]

(3)与透明胶带相比,液态的透明光敏胶与晶圆芯片的贴合更好,结合力强,更有利于避免切割过程中的崩角和飞片等问题。

附图说明

[0034]

图1为本发明中实施例1~6的粘度示意图;

[0035]

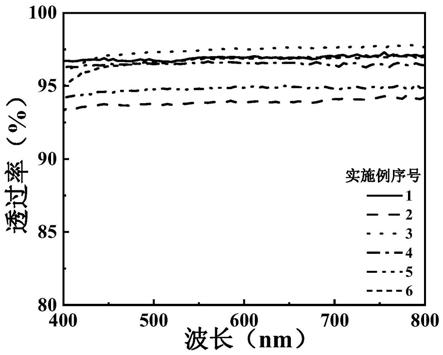

图2为本发明中实施例1~6的透过率示意图。

具体实施方式

[0036]

下面结合具体实施方式,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

[0037]

本发明中采用的各物质及其对应的cas号如下:

[0038]

物质名称cas号三乙二醇二甲基丙烯酸酯109-16-0

甲基丙烯酸甲酯80-62-6甲基丙烯酸羟乙酯868-77-9丙烯酸甲酯96-33-3丙烯酸正丁酯141-32-2甲基丙烯酸异辛酯28675-80-1季戊四醇四丙烯酸酯4986-89-4环氧乙烷-2-甲基丙烯酸甲酯106-91-2新戊二醇缩水甘油醚17557-23-2γ-缩水甘油醚氧丙基三甲氧基硅烷2530-83-8四环氧硅氧烷257284-60-9缩水甘油丁酯2461-40-7双酚a环氧树脂25085-99-8氢化双酚a环氧树脂30583-72-3双酚a二甲基丙烯酸缩水甘油酯1565-94-2乙二醇缩水甘油醚2224-15-9

[0039][0040][0041]

本发明中的氟-碳表面活性剂是杜邦公司fs-3100氟表面活性剂;有机硅树脂来源于是购买自斯洛柯公司的silok 8035有机硅树脂表面活性剂。

[0042]

实施例1

[0043]

一种晶圆级芯片封装用可打印光敏胶的制备方法,包括以下步骤:

[0044]

(1)原料准备:按重量份计,包括如下组分:

[0045][0046]

(2)按照上述原料,先将复配基体树脂、稀释剂进行预混合;再将预混合后的物质放置在无尘黄光室中,并在其中加入复配光引发剂和表面活性剂,进一步搅拌混合均匀;最后使用针头(孔径为0.45μm)过滤去其中的杂质,并使用消泡机在振荡模式下进行消泡,得到可打印光敏胶。

[0047]

制得的可打印光敏胶在23℃和5rpm(对应剪切速率为13s-1

)下的粘度为28cps(测试数据如图1所示);该光敏胶光固化后使用紫外可见近红外分光光度计测试400~800nm波长范围的光线透过率,所述光线透过率为96~97%(测试数据如图2所示)。光敏胶光固化是采用uv灯进行光固化;其中,固化灯的波长为365nm,固化灯的功率为60w,固化高度为10mm,固化时间10min。

[0048]

(3)应用:首先将步骤(2)得到的可打印光敏胶装入墨盒,使用高精度矩阵喷墨打印机在显示面板上绘制设定图形并在单晶硅圆片上进行喷印;完成喷印后在打印平台上静置5min;然后采用uv灯进行光固化;其中,固化灯的波长为365nm,固化灯的功率为60w,固化高度为10mm,固化时间10min。

[0049]

实施例2

[0050]

一种晶圆级芯片封装用可打印光敏胶的制备方法,包括以下步骤:

[0051]

(1)原料准备:按重量份计,包括如下组分:

[0052][0053]

(2)按照上述原料,先将复配基体树脂、稀释剂进行预混合;再将预混合后的物质放置在无尘黄光室中,并在其中加入复配光引发剂和表面活性剂,进一步搅拌混合均匀;最后使用针头(孔径为0.45μm)过滤去其中的杂质,并使用消泡机在振荡模式下进行消泡,得到可打印光敏胶。

[0054]

制得的可打印光敏胶在23℃和5rpm(对应剪切速率为13s-1

)下的粘度为21cps(测

试数据如图1所示);该光敏胶光固化后使用紫外可见近红外分光光度计测试400~800nm波长范围的光线透过率,所述光线透过率为94~95%(测试数据如图2所示)。光敏胶光固化是采用uv灯进行光固化;其中,固化灯的波长为365nm,固化灯的功率为60w,固化高度为10mm,固化时间10min。

[0055]

(3)应用:首先将步骤(2)得到的可打印光敏胶装入墨盒,使用高精度矩阵喷墨打印机在显示面板上绘制设定图形并在单晶硅圆片上进行喷印;完成喷印后在打印平台上静置5min;然后采用uv灯进行光固化;其中,固化灯的波长为365nm,固化灯的功率为60w,固化高度为10mm,固化时间10min。

[0056]

实施例3

[0057]

一种晶圆级芯片封装用可打印光敏胶的制备方法,包括以下步骤:

[0058]

(1)原料准备:按重量份计,包括如下组分:

[0059][0060][0061]

(2)按照上述原料,先将复配基体树脂、稀释剂进行预混合;再将预混合后的物质放置在无尘黄光室中,并在其中加入复配光引发剂和表面活性剂,进一步搅拌混合均匀;最后使用针头(孔径为0.45μm)过滤去其中的杂质,并使用消泡机在振荡模式下进行消泡,得到可打印光敏胶。

[0062]

制得的可打印光敏胶在23℃、5rpm下的粘度为14cps(测试数据如图1所示);该光敏胶光固化后使用紫外可见近红外分光光度计测试400~800nm波长范围的光线透过率,所述光线透过率为96~98%(测试数据如图2所示)。光敏胶光固化是采用uv灯进行光固化;其中,固化灯的波长为365nm,固化灯的功率为60w,固化高度为10mm,固化时间6min。

[0063]

(3)应用:首先将步骤(2)得到的可打印光敏胶装入墨盒,使用高精度矩阵喷墨打印机在显示面板上绘制设定图形并在单晶硅圆片上进行喷印;完成喷印后在打印平台上静置5min;然后采用uv灯进行光固化;其中,固化灯的波长为365nm,固化灯的功率为60w,固化高度为10mm,固化时间6min。

[0064]

实施例4

[0065]

一种晶圆级芯片封装用可打印光敏胶的制备方法,包括以下步骤:

[0066]

(1)原料准备:按重量份计,包括如下组分:

[0067][0068]

(2)按照上述原料,先将复配基体树脂、稀释剂进行预混合;再将预混合后的物质放置在无尘黄光室中,并在其中加入复配光引发剂和表面活性剂,进一步搅拌混合均匀;最后使用针头(孔径为0.45μm)过滤去其中的杂质,并使用消泡机在振荡模式下进行消泡,得到可打印光敏胶。

[0069]

制得的可打印光敏胶在23℃和5rpm(对应剪切速率为13s-1

)下的粘度为17cps(测试数据如图1所示);该光敏胶光固化后使用紫外可见近红外分光光度计测试400~800nm波长范围的光线透过率,所述光线透过率为96~97%(测试数据如图2所示)。光敏胶光固化是采用uv灯进行光固化;其中,光固化采用的固化灯的波长为365nm,固化灯的功率为60w,固化高度为10mm,固化时间10min。

[0070]

(3)应用:首先将步骤(2)得到的可打印光敏胶装入墨盒,使用高精度矩阵喷墨打印机在显示面板上绘制设定图形并在单晶硅圆片上进行喷印;完成喷印后在打印平台上静置5min;然后采用uv灯进行光固化;其中,光固化采用的固化灯的波长为365nm,固化灯的功率为60w,固化高度为10mm,固化时间10min。

[0071]

实施例5

[0072]

一种晶圆级芯片封装用可打印光敏胶的制备方法,包括以下步骤:

[0073]

(1)原料准备:按重量份计,包括如下组分:

[0074][0075]

(2)按照上述原料,先将复配基体树脂、稀释剂进行预混合;再将预混合后的物质放置在无尘黄光室中,并在其中加入复配光引发剂和表面活性剂,进一步搅拌混合均匀;最后使用针头(孔径为0.45μm)过滤去其中的杂质,并使用消泡机在振荡模式下进行消泡,得到可打印光敏胶。

[0076]

制得的可打印光敏胶在23℃和5rpm(对应剪切速率为13s-1

)下的粘度为15cps(测试数据如图1所示);该光敏胶光固化后使用紫外可见近红外分光光度计测试400~800nm波长范围的光线透过率,所述光线透过率为94~95%(测试数据如图2所示)。光敏胶光固化是采用uv灯进行光固化;其中,光固化采用的固化灯的波长为365nm,固化灯的功率为60w,固化高度为8mm,固化时间6min

[0077]

(3)应用:首先将步骤(2)得到的可打印光敏胶装入墨盒,使用高精度矩阵喷墨打印机在显示面板上绘制设定图形并在单晶硅圆片上进行喷印;完成喷印后在打印平台上静置5min;然后采用uv灯进行光固化;其中,光固化采用的固化灯的波长为365nm,固化灯的功率为60w,固化高度为8mm,固化时间6min。

[0078]

实施例6

[0079]

一种晶圆级芯片封装用可打印光敏胶的制备方法,包括以下步骤:

[0080]

(1)原料准备:按重量份计,包括如下组分:

[0081][0082]

(2)按照上述原料,先将复配基体树脂、稀释剂进行预混合;再将预混合后的物质放置在无尘黄光室中,并在其中加入复配光引发剂和表面活性剂,进一步搅拌混合均匀;最后使用针头(孔径为0.45μm)过滤去其中的杂质,并使用消泡机在振荡模式下进行消泡,得到可打印光敏胶。

[0083]

制得的可打印光敏胶在23℃和5rpm(对应剪切速率为13s-1

)下的粘度为18cps(测试数据如图1所示);该光敏胶光固化后使用紫外可见近红外分光光度计测试400~800nm波长范围的光线透过率,所述光线透过率为95~97%(测试数据如图2所示)。光敏胶光固化是采用uv灯进行光固化;其中,光固化采用的固化灯的波长为365nm,固化灯的功率为60w,固化高度为8mm,固化时间10min。

[0084]

(3)应用:首先将步骤(2)得到的可打印光敏胶装入墨盒,使用高精度矩阵喷墨打印机在显示面板上绘制设定图形并在单晶硅圆片上进行喷印;完成喷印后在打印平台上静置5min;然后采用uv灯进行光固化;其中,光固化采用的固化灯的波长为365nm,固化灯的功率为60w,固化高度为8mm,固化时间10min。

[0085]

实施例7

[0086]

一种晶圆级芯片封装用可打印光敏胶的制备方法,包括以下步骤:

[0087]

(1)原料准备:按重量份计,包括如下组分:

[0088][0089][0090]

(2)按照上述原料,先将复配基体树脂、稀释剂进行预混合;再将预混合后的物质放置在无尘黄光室中,并在其中加入复配光引发剂和表面活性剂,进一步搅拌混合均匀;最后使用针头(孔径为0.45μm)过滤去其中的杂质,并使用消泡机在振荡模式下进行消泡,得到可打印光敏胶。

[0091]

制得的可打印光敏胶的在23℃和5rpm的测试条件下的粘度为14cps;该光敏胶光固化后使用紫外可见近红外分光光度计测试400~800nm波长范围的光线透过率,所述光线透过率为94~97%。光敏胶光固化是采用uv灯进行光固化;其中,光固化采用的固化灯的波长为365nm,固化灯的功率为60w,固化高度为8mm,固化时间20min。

[0092]

(3)应用:首先将步骤(2)得到的可打印光敏胶装入墨盒,使用高精度矩阵喷墨打印机在显示面板上绘制设定图形并在单晶硅圆片上进行喷印;完成喷印后在打印平台上静置5min;然后采用uv灯进行光固化;其中,光固化采用的固化灯的波长为365nm,固化灯的功率为60w,固化高度为8mm,固化时间20min。

[0093]

实施例8

[0094]

一种晶圆级芯片封装用可打印光敏胶的制备方法,包括以下步骤:

[0095]

(1)原料准备:按重量份计,包括如下组分:

[0096][0097][0098]

(2)按照上述原料,先将复配基体树脂、稀释剂进行预混合;再将预混合后的物质放置在无尘黄光室中,并在其中加入复配光引发剂和表面活性剂,进一步搅拌混合均匀;最后使用针头(孔径为0.45μm)过滤去其中的杂质,并使用消泡机在振荡模式下进行消泡,得

到可打印光敏胶。

[0099]

制得的可打印光敏胶的在23℃和5rpm的测试条件下的粘度为8cps;该光敏胶光固化后使用紫外可见近红外分光光度计测试400~800nm波长范围的光线透过率,所述光线透过率为94~97%。光敏胶光固化是采用uv灯进行光固化;其中,光固化采用的固化灯的波长为365nm,固化灯的功率为60w,固化高度为8mm,固化时间15min。

[0100]

(3)应用:首先将步骤(2)得到的可打印光敏胶装入墨盒,使用高精度矩阵喷墨打印机在显示面板上绘制设定图形并在单晶硅圆片上进行喷印;完成喷印后在打印平台上静置5min;然后采用uv灯进行光固化;其中,光固化采用的固化灯的波长为365nm,固化灯的功率为60w,固化高度为8mm,固化时间15min。

[0101]

实施例9

[0102]

一种晶圆级芯片封装用可打印光敏胶的制备方法,包括以下步骤:

[0103]

(1)原料准备:按重量份计,包括如下组分:

[0104][0105]

(2)按照上述原料,先将复配基体树脂、稀释剂进行预混合;再将预混合后的物质放置在无尘黄光室中,并在其中加入复配光引发剂和表面活性剂,进一步搅拌混合均匀;最后使用针头(孔径为0.45μm)过滤去其中的杂质,并使用消泡机在振荡模式下进行消泡,得到可打印光敏胶。

[0106]

制得的可打印光敏胶的在23℃和5rpm的测试条件下的粘度为6cps;该光敏胶光固化后使用紫外可见近红外分光光度计测试400~800nm波长范围的光线透过率,所述光线透过率为94~96%。光敏胶光固化是采用uv灯进行光固化;其中,光固化采用的固化灯的波长为365nm,固化灯的功率为60w,固化高度为10mm,固化时间10min。

[0107]

(3)应用:首先将步骤(2)得到的可打印光敏胶装入墨盒,使用高精度矩阵喷墨打印机在显示面板上绘制设定图形并在单晶硅圆片上进行喷印;完成喷印后在打印平台上静置5min;然后采用uv灯进行光固化;其中,光固化采用的固化灯的波长为365nm,固化灯的功率为60w,固化高度为10mm,固化时间10min。

[0108]

实施例10

[0109]

一种晶圆级芯片封装用可打印光敏胶的制备方法,包括以下步骤:

[0110]

(1)原料准备:按重量份计,包括如下组分:

[0111][0112]

(2)按照上述原料,先将复配基体树脂、稀释剂进行预混合;再将预混合后的物质放置在无尘黄光室中,并在其中加入复配光引发剂和表面活性剂,进一步搅拌混合均匀;最后使用针头(孔径为0.45μm)过滤去其中的杂质,并使用消泡机在振荡模式下进行消泡,得到可打印光敏胶。

[0113]

制得的可打印光敏胶在23℃和5rpm的测试条件下的粘度为22cps;该光敏胶光固化后使用紫外可见近红外分光光度计测试400~800nm波长范围的光线透过率,所述光线透过率为95~97%。光敏胶光固化是采用uv灯进行光固化;其中,光固化采用的固化灯的波长为365nm,固化灯的功率为60w,固化高度为8mm,固化时间6min。

[0114]

(3)应用:首先将步骤(2)得到的可打印光敏胶装入墨盒,使用高精度矩阵喷墨打印机在显示面板上绘制设定图形并在单晶硅圆片上进行喷印;完成喷印后在打印平台上静置5min;然后采用uv灯进行光固化;其中,光固化采用的固化灯的波长为365nm,固化灯的功率为60w,固化高度为8mm,固化时间6min。

[0115]

实施例11

[0116]

一种晶圆级芯片封装用可打印光敏胶的制备方法,包括以下步骤:

[0117]

(1)原料准备:按重量份计,包括如下组分:

[0118][0119]

(2)按照上述原料,先将复配基体树脂、稀释剂进行预混合;再将预混合后的物质放置在无尘黄光室中,并在其中加入复配光引发剂和表面活性剂,进一步搅拌混合均匀;最后使用针头(孔径为0.45μm)过滤去其中的杂质,并使用消泡机在振荡模式下进行消泡,得

到可打印光敏胶。

[0120]

制得的可打印光敏胶在23℃和5rpm的测试条件下的粘度为18cps;该光敏胶光固化后使用紫外可见近红外分光光度计测试400~800nm波长范围的光线透过率,所述光线透过率为95~96%。光敏胶光固化是采用uv灯进行光固化;其中,光固化采用的固化灯的波长为365nm,固化灯的功率为60w,固化高度为8mm,固化时间10min。

[0121]

(3)应用:首先将步骤(2)得到的可打印光敏胶装入墨盒,使用高精度矩阵喷墨打印机在显示面板上绘制设定图形并在单晶硅圆片上进行喷印;完成喷印后在打印平台上静置5min;然后采用uv灯进行光固化;其中,光固化采用的固化灯的波长为365nm,固化灯的功率为60w,固化高度为8mm,固化时间10min。

[0122]

实施例12

[0123]

一种晶圆级芯片封装用可打印光敏胶的制备方法,包括以下步骤:

[0124]

(1)原料准备:按重量份计,包括如下组分:

[0125][0126][0127]

(2)按照上述原料,先将复配基体树脂、稀释剂进行预混合;再将预混合后的物质放置在无尘黄光室中,并在其中加入复配光引发剂和表面活性剂,进一步搅拌混合均匀;最后使用针头(孔径为0.45μm)过滤去其中的杂质,并使用消泡机在振荡模式下进行消泡,得到可打印光敏胶。

[0128]

制得的可打印光敏胶在23℃和5rpm的测试条件下的粘度为14cps;该光敏胶光固化后使用紫外可见近红外分光光度计测试400~800nm波长范围的光线透过率,所述光线透过率为95~97%。光敏胶光固化是采用uv灯进行光固化;其中,光固化采用的固化灯的波长为365nm,固化灯的功率为60w,固化高度为8mm,固化时间20min。

[0129]

(3)应用:首先将步骤(2)得到的可打印光敏胶装入墨盒,使用高精度矩阵喷墨打印机在显示面板上绘制设定图形并在单晶硅圆片上进行喷印;完成喷印后在打印平台上静置5min;然后采用uv灯进行光固化;其中,光固化采用的固化灯的波长为365nm,固化灯的功率为60w,固化高度为8mm,固化时间20min。

[0130]

实施例13

[0131]

一种晶圆级芯片封装用可打印光敏胶的制备方法,包括以下步骤:

[0132]

(1)原料准备:按重量份计,包括如下组分:

[0133][0134][0135]

(2)按照上述原料,先将复配基体树脂、稀释剂进行预混合;再将预混合后的物质放置在无尘黄光室中,并在其中加入复配光引发剂和表面活性剂,进一步搅拌混合均匀;最后使用针头(孔径为0.45μm)过滤去其中的杂质,并使用消泡机在振荡模式下进行消泡,得到可打印光敏胶。

[0136]

制得的可打印光敏胶在23℃和5rpm的测试条件下的粘度为16cps;该光敏胶光固化后使用紫外可见近红外分光光度计测试400~800nm波长范围的光线透过率,所述光线透过率为94~96%。光敏胶光固化是采用uv灯进行光固化;其中,光固化采用的固化灯的波长为365nm,固化灯的功率为60w,固化高度为8mm,固化时间20min。

[0137]

(3)应用:首先将步骤(2)得到的可打印光敏胶装入墨盒,使用高精度矩阵喷墨打印机在显示面板上绘制设定图形并在单晶硅圆片上进行喷印;完成喷印后在打印平台上静置5min;然后采用uv灯进行光固化;其中,光固化采用的固化灯的波长为365nm,固化灯的功率为60w,固化高度为8mm,固化时间20min。

[0138]

实施例14

[0139]

一种晶圆级芯片封装用可打印光敏胶的制备方法,包括以下步骤:

[0140]

(1)原料准备:按重量份计,包括如下组分:

[0141][0142]

(2)按照上述原料,先将复配基体树脂、稀释剂进行预混合;再将预混合后的物质放置在无尘黄光室中,并在其中加入复配光引发剂和表面活性剂,进一步搅拌混合均匀;最

后使用针头(孔径为0.45μm)过滤去其中的杂质,并使用消泡机在振荡模式下进行消泡,得到可打印光敏胶。

[0143]

制得的可打印光敏胶在23℃和5rpm的测试条件下的粘度为13cps;该光敏胶光固化后使用紫外可见近红外分光光度计测试400~800nm波长范围的光线透过率,所述光线透过率为95~97%。光敏胶光固化是采用uv灯进行光固化;其中,光固化采用的固化灯的波长为365nm,固化灯的功率为60w,固化高度为8mm,固化时间20min。

[0144]

(3)应用:首先将步骤(2)得到的可打印光敏胶装入墨盒,使用高精度矩阵喷墨打印机在显示面板上绘制设定图形并在单晶硅圆片上进行喷印;完成喷印后在打印平台上静置5min;然后采用uv灯进行光固化;其中,光固化采用的固化灯的波长为365nm,固化灯的功率为60w,固化高度为8mm,固化时间20min。

[0145]

实施例15

[0146]

一种晶圆级芯片封装用可打印光敏胶的制备方法,包括以下步骤:

[0147]

(1)原料准备:按重量份计,包括如下组分:

[0148][0149]

(2)按照上述原料,先将复配基体树脂、稀释剂进行预混合;再将预混合后的物质放置在无尘黄光室中,并在其中加入复配光引发剂和表面活性剂,进一步搅拌混合均匀;最后使用针头(孔径为0.45μm)过滤去其中的杂质,并使用消泡机在振荡模式下进行消泡,得到可打印光敏胶。

[0150]

制得的可打印光敏胶在23℃和5rpm的测试条件下的粘度为7cps;该光敏胶光固化后使用紫外可见近红外分光光度计测试400~800nm波长范围的光线透过率,所述光线透过率为94~95%。光敏胶光固化是采用uv灯进行光固化;其中,光固化采用的固化灯的波长为365nm,固化灯的功率为60w,固化高度为8mm,固化时间20min。

[0151]

(3)应用:首先将步骤(2)得到的可打印光敏胶装入墨盒,使用高精度矩阵喷墨打印机在显示面板上绘制设定图形并在单晶硅圆片上进行喷印;完成喷印后在打印平台上静置5min;然后采用uv灯进行光固化;其中,光固化采用的固化灯的波长为365nm,固化灯的功率为60w,固化高度为8mm,固化时间20min。

[0152]

实施例16

[0153]

一种晶圆级芯片封装用可打印光敏胶的制备方法,包括以下步骤:

[0154]

(1)原料准备:按重量份计,包括如下组分:

[0155][0156]

(2)按照上述原料,先将复配基体树脂、稀释剂进行预混合;再将预混合后的物质放置在无尘黄光室中,并在其中加入复配光引发剂和表面活性剂,进一步搅拌混合均匀;最后使用针头(孔径为0.45μm)过滤去其中的杂质,并使用消泡机在振荡模式下进行消泡,得到可打印光敏胶。

[0157]

制得的可打印光敏胶在23℃和5rpm的测试条件下的粘度为14cps;该光敏胶光固化后使用紫外可见近红外分光光度计测试400~800nm波长范围的光线透过率,所述光线透过率为94~95%。光敏胶光固化是采用uv灯进行光固化;其中,光固化采用的固化灯的波长为365nm,固化灯的功率为60w,固化高度为8mm,固化时间20min。

[0158]

(3)应用:首先将步骤(2)得到的可打印光敏胶装入墨盒,使用高精度矩阵喷墨打印机在显示面板上绘制设定图形并在单晶硅圆片上进行喷印;完成喷印后在打印平台上静置5min;然后采用uv灯进行光固化;其中,光固化采用的固化灯的波长为365nm,固化灯的功率为60w,固化高度为8mm,固化时间20min。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1