一种改良聚酰亚胺粘着剂和软性金属箔基板及制备方法与流程

1.本发明涉及粘着剂的领域,尤其涉及一种改良聚酰亚胺粘着剂和软性金属箔基板及制备方法。

背景技术:

2.随着电子产品持续向轻薄化、多功能化、高性能等方向发展,挠性电路板的使用率越来越高,带来了很多商机。由pi膜/铜箔所组成的二层无胶软板基材(2-layer fccl)不仅有优异的力学性能、耐折性更好,且更薄,尺安稳定性更佳等优点,一定程度上更满足通讯电子对薄、短、小的趋势应用。

3.目前二层无胶软板基材使用的pi粘着剂在4g时代使用还能满足需求,但随着5g时代的来临,高频挠性板的应用越来越扩大,需要研制出比pi粘着剂更低dk/df的材料才能满足高频高速与小型化趋势下的产品需求。

技术实现要素:

4.本发明提供了一种改良聚酰亚胺粘着剂和软性金属箔基板及制备方法,以提供低dk/df值的聚酰亚膜粘着剂,以适应高频高速产品的需求。

5.为了解决上述技术问题,本发明目的之一提供了一种改良聚酰亚胺粘着剂,所述粘着剂由二酐和二胺共聚合成,所述二酐为双酚a型二醚二酐、六对-亚苯基-双苯偏三酸酯二酐、二苯醚四甲酸二酐、联苯四羧酸二酐和六氟二酐中的至少一种,所述二胺为二胺基二苯醚、2,2'-双[4-(4-氨基苯氧基苯基)]丙烷、4,4'-二氨基-2,2'-二甲基-1,1'-联苯、9,9-二(4-氨基苯基)芴、3,3'-二甲基-4,4'-二氨基二苯甲烷和对苯二胺中的至少一种。

[0006]

通过采用上述方案,本技术采用特殊的二酐和二胺单体进行聚合,从而获得低dk/df值的聚酰亚胺粘着剂,可以满足高频高速与小型化产品的性能需求,适应5g时代,同时具有较优的剥离强度和较低的吸水率,综合性能优越且稳定,具有市场经济效益。

[0007]

作为优选方案,所述粘着剂还包括有溶剂,所述溶剂为二甲基乙酰胺或n-甲基吡咯烷酮。

[0008]

作为优选方案,所述二胺和二酐之间的重量比为1:(0.8-3.5)。

[0009]

作为优选方案,所述二胺和二酐之间的重量比为(1.01-2.58)。

[0010]

作为优选方案,所述二酐为双酚a型二醚二酐,所述二胺为4,4'-二氨基-2,2'-二甲基-1,1'-联苯。

[0011]

作为优选方案,所述二酐为双酚a型二醚二酐,所述二胺由二胺基二苯醚和聚四氟乙烯混合而成。

[0012]

作为优选方案,所述二酐为双酚a型二醚二酐,所述二胺由二胺基二苯醚、4,4'-二氨基-2,2'-二甲基-1,1'-联苯和2,2'-双[4-(4-氨基苯氧基苯基)]丙烷混合而成。

[0013]

为了解决上述技术问题,本发明目的之二提供了一种改良聚酰亚胺粘着剂的制备方法,包括以下步骤:将所述溶剂加入反应容器中,加入所述二胺,搅拌2h-3h后,加入二酐,

继续搅拌3h-4h,即得粘着剂。

[0014]

为了解决上述技术问题,本发明目的之三提供了一种软性金属箔基板,包括金属箔,所述金属箔表面涂敷有所述粘着剂。

[0015]

为了解决上述技术问题,本发明目的之四提供了一种软性金属箔基板的制备方法,包括以下步骤:

[0016]

s1、将所述粘着剂涂敷于金属箔表面,在温度为140℃-180℃烘烤5min-15min;

[0017]

s2、随后在氮气保护和温度为120℃-380℃条件下加热100min-150min,即得软性金属箔基板。

[0018]

作为优选方案,在所述s2中,将涂敷有粘着剂的金属箔在氮气保护下依次在温度为120℃、160℃、200℃、250℃、300℃和380℃的条件下各加热20min,即得软性金属箔基板。

[0019]

通过采用上述方案,采用分段式逐渐升温的加热方式,可以保证溶剂的缓慢挥发,避免再挥发过程中产生气泡,提高产品的质量,同时对产品性能的稳定性具有一定的帮助。

[0020]

相比于现有技术,本发明实施例具有如下有益效果:

[0021]

本技术采用二酐和二胺单体进行聚合,从而获得低dk/df值的聚酰亚胺粘着剂,可以满足高频高速与小型化产品的性能需求,适应5g时代,同时具有较优的剥离强度和较低的吸水率,综合性能优越且稳定。

具体实施方式

[0022]

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0023]

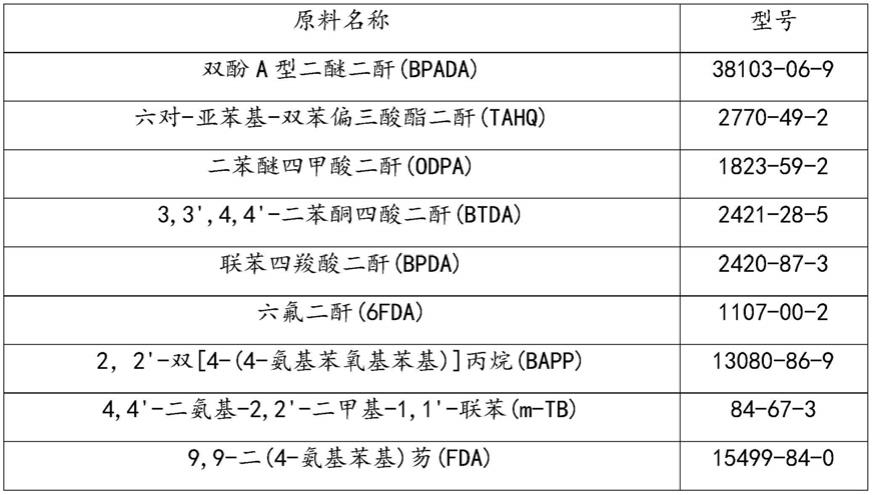

表1-原料的型号

[0024]

[0025][0026]

本技术提供一种改良聚酰亚胺粘着剂,采用二酐和二胺共聚而成,其中,二酐可以为双酚a型二醚二酐(bpada)、六对-亚苯基-双苯偏三酸酯二酐(tahq)、二苯醚四甲酸二酐(odpa)、联苯四羧酸二酐(bpda)和六氟二酐(6fda)中至少一种,二胺可以为2,2'-双[4-(4-氨基苯氧基苯基)]丙烷(bapp)、4,4'-二氨基-2,2'-二甲基-1,1'-联苯(m-tb)、9,9-二(4-氨基苯基)芴(fda)、二胺基二苯醚(oda)、3,3'-二甲基-4,4'-二氨基二苯甲烷(dmmda)和对苯二胺(ppda)中至少一种。

[0027]

具体地,二胺和二酐的结构式如下表2所示:

[0028]

表2-二胺和二酐的具体化学结构式

[0029]

[0030][0031]

在其他的实施方式中,二胺和二酐的重量比为1:(0.8-3.5)。

[0032]

在其他的实施方式中,一种改良聚酰亚胺粘着剂,还包括有溶剂,溶剂的添加量为,具体地,溶剂可以为二甲基乙酰胺(dmac)或n-甲基吡咯烷酮(nmp)。

[0033]

在其他的实施方式中,一种改良聚酰亚胺粘着剂,还包括有聚四氟乙烯(ptfe)、pfa、滑石粉、三类阻燃剂等填料,填料的添加量为5wt%-50wt%。

[0034]

在其他的实施方式中,一种改良聚酰亚胺粘着剂,制备方法为:在装有水夹套的500ml反应器中加入溶剂,以200r/min的转速均匀搅拌,缓慢加入二胺,保持温度为20℃,搅拌2h-3h,随后缓慢加入二酐,搅拌速度调至300r/min,搅拌反应3h-4h,即得粘着剂。

[0035]

本技术还提供一种软性金属箔基板,包括有金属箔,金属箔的表面涂敷有上述胶粘剂。

[0036]

在其他的实施方式中,金属箔的厚度为12μm。

[0037]

在其他的实施方式中,金属箔为铜箔,具体为三井公司制造的型号为3ec-m2s-sp3的铜箔。

[0038]

在其他的实施方式中,一种软性金属箔基板,制备方法为:将上述制备获得的粘着剂涂敷于金属箔表面,然后在温度条件为140℃-180℃条件下烘烤5min-15min;随后在氮气的保护下分别在温度为120℃、160℃、200℃、250℃、300℃和380℃的条件下各加热20min,即得软性金属箔基板。

[0039]

以下结合具体制备例、实施例进行详细表述,以对比说明本技术中粘着剂和软性金属箔基板的实际效果。

[0040]

制备例一

[0041]

一种改良聚酰亚胺粘着剂,采用以下步骤制备而成:在装有水夹套的500ml反应器中加入200ml二甲基乙酰胺,以200r/min的转速均匀搅拌,再缓慢将15.96g二胺基二苯醚加入反应器中,保持温度为20℃,搅拌2h;然后缓慢将24.6g二苯醚四甲酸二酐加入反应器中,搅拌速率调整为300r/min,搅拌反应3h,即得粘着剂。

[0042]

制备例二

[0043]

一种改良聚酰亚胺粘着剂,采用以下步骤制备而成:在装有水夹套的500ml反应器中加入200ml二甲基乙酰胺,以200r/min的转速均匀搅拌,再缓慢将7.98g二胺基二苯醚和16.34g2,2'-双[4-(4-氨基苯氧基苯基)]丙烷加入反应器中,保持温度为20℃,搅拌2h;然后缓慢将24.6g二苯醚四甲酸二酐加入反应器中,搅拌速率调整为300r/min,搅拌反应3h,即得粘着剂。

[0044]

制备例三

[0045]

一种改良聚酰亚胺粘着剂,采用以下步骤制备而成:在装有水夹套的500ml反应器中加入200ml二甲基乙酰胺,以200r/min的转速均匀搅拌,再缓慢将15.96g二胺基二苯醚加入反应器中,保持温度为20℃,搅拌2h;然后缓慢将41.25g双酚a型二醚二酐加入反应器中,搅拌速率调整为300r/min,搅拌反应3h,即得粘着剂。

[0046]

制备例四

[0047]

一种改良聚酰亚胺粘着剂,采用以下步骤制备而成:在装有水夹套的500ml反应器中加入200ml二甲基乙酰胺,以200r/min的转速均匀搅拌,再缓慢将15.96g二胺基二苯醚加入反应器中,保持温度为20℃,搅拌2h;然后缓慢将36.06g六对-亚苯基-双苯偏三酸酯二酐加入反应器中,搅拌速率调整为300r/min,搅拌反应3h,即得粘着剂。

[0048]

制备例五

[0049]

一种改良聚酰亚胺粘着剂,采用以下步骤制备而成:在装有水夹套的500ml反应器中加入200ml二甲基乙酰胺,以200r/min的转速均匀搅拌,再缓慢将16.94g4,4'-二氨基-2,2'-二甲基-1,1'-联苯加入反应器中,保持温度为20℃,搅拌2h;然后缓慢将41.25g双酚a型二醚二酐加入反应器中,搅拌速率调整为300r/min,搅拌反应3h,即得粘着剂。

[0050]

制备例六

[0051]

一种改良聚酰亚胺粘着剂,采用以下步骤制备而成:在装有水夹套的500ml反应器中加入200ml二甲基乙酰胺,以200r/min的转速均匀搅拌,再缓慢将6.39g二胺基二苯醚、8.47g 4,4'-二氨基-2,2'-二甲基-1,1'-联苯和3.26g2,2'-双[4-(4-氨基苯氧基苯基)]丙烷加入反应器中,保持温度为20℃,搅拌2h;然后缓慢将41.25g双酚a型二醚二酐加入反应器中,搅拌速率调整为300r/min,搅拌反应3h,即得粘着剂。

[0052]

制备例七

[0053]

一种改良聚酰亚胺粘着剂,采用以下步骤制备而成:在装有水夹套的500ml反应器中加入200ml二甲基乙酰胺,以200r/min的转速均匀搅拌,再缓慢将15.96g二胺基二苯醚和18g聚四氟乙烯加入反应器中,保持温度为20℃,搅拌2h;然后缓慢将41.25g双酚a型二醚二酐加入反应器中,搅拌速率调整为300r/min,搅拌反应3h,即得粘着剂。

[0054]

制备例八

[0055]

一种改良聚酰亚胺粘着剂,采用以下步骤制备而成:在装有水夹套的500ml反应器中加入200ml n-甲基吡咯烷酮,以200r/min的转速均匀搅拌,再缓慢将15.96g3,3'-二甲基-4,4'-二氨基二苯甲烷加入反应器中,保持温度为20℃,搅拌3h;然后缓慢将32.68g联苯四羧酸二酐加入反应器中,搅拌速率调整为300r/min,搅拌反应4h,即得粘着剂。

[0056]

制备例九

[0057]

一种改良聚酰亚胺粘着剂,采用以下步骤制备而成:在装有水夹套的500ml反应器中加入200mln-甲基吡咯烷酮,以200r/min的转速均匀搅拌,再缓慢将15.96g对苯二胺加入反应器中,保持温度为20℃,搅拌3h;然后缓慢将29.54g六氟二酐加入反应器中,搅拌速率调整为300r/min,搅拌反应4h,即得粘着剂。

[0058]

实施例一

[0059]

一种软性金属箔基板,包括铜箔,三井公司制造的型号为3ec-m2s-sp3,厚度为12μm,铜箔的表面涂敷有聚酰亚胺膜层,聚酰亚胺膜为制备例一获得的粘着剂,具体制备步骤为:将制备例一获得的粘着剂涂敷于铜箔表面,然后在温度条件为160℃条件下烘烤10min;随后在氮气的保护下分别在温度为120℃、160℃、200℃、250℃、300℃和380℃的条件下各加热20min,粘着剂凝固得到聚酰亚胺膜层,即得软性金属箔基板。

[0060]

实施例二

[0061]

一种软性金属箔基板,各步骤及各步骤使用的试剂、工艺参数与实施例一相同,不同的地方在于,采用制备例二获得的粘着剂替代制备例一获得的粘着剂。

[0062]

实施例三

[0063]

一种软性金属箔基板,各步骤及各步骤使用的试剂、工艺参数与实施例一相同,不同的地方在于,采用制备例三获得的粘着剂替代制备例一获得的粘着剂。

[0064]

实施例四

[0065]

一种软性金属箔基板,各步骤及各步骤使用的试剂、工艺参数与实施例一相同,不同的地方在于,采用制备例四获得的粘着剂替代制备例一获得的粘着剂。

[0066]

实施例五

[0067]

一种软性金属箔基板,各步骤及各步骤使用的试剂、工艺参数与实施例一相同,不同的地方在于,采用制备例五获得的粘着剂替代制备例一获得的粘着剂。

[0068]

实施例六

[0069]

一种软性金属箔基板,各步骤及各步骤使用的试剂、工艺参数与实施例一相同,不同的地方在于,采用制备例六获得的粘着剂替代制备例一获得的粘着剂。

[0070]

实施例七

[0071]

一种软性金属箔基板,各步骤及各步骤使用的试剂、工艺参数与实施例一相同,不同的地方在于,采用制备例七获得的粘着剂替代制备例一获得的粘着剂。

[0072]

实施例八

[0073]

一种软性金属箔基板,各步骤及各步骤使用的试剂、工艺参数与实施例一相同,不同的地方在于,采用制备例八获得的粘着剂替代制备例一获得的粘着剂。

[0074]

实施例九

[0075]

一种软性金属箔基板,各步骤及各步骤使用的试剂、工艺参数与实施例一相同,不

同的地方在于,采用制备例九获得的粘着剂替代制备例一获得的粘着剂。

[0076]

对比制备例一

[0077]

一种改良聚酰亚胺粘着剂,采用以下步骤制备而成:在装有水夹套的500ml反应器中加入200ml二甲基乙酰胺,以200r/min的转速均匀搅拌,再缓慢将15.96g二胺基二苯醚加入反应器中,保持温度为20℃,搅拌2h;然后缓慢将26.97g3,3',4,4'-二苯酮四酸二酐加入反应器中,搅拌速率调整为300r/min,搅拌反应3h,即得粘着剂,其中,3,3',4,4'-二苯酮四酸二酐的化学结构式为

[0078][0079]

对比例一

[0080]

一种软性金属箔基板,包括铜箔,三井公司制造的型号为3ec-m2s-sp3,厚度为12μm,铜箔的表面涂敷有聚酰亚胺膜层,聚酰亚胺膜为对比制备例一获得的粘着剂,具体制备步骤为:将制备例一获得的粘着剂涂敷于铜箔表面,然后在温度条件为160℃条件下烘烤10min;随后在氮气的保护下分别在温度为120℃、160℃、200℃、250℃、300℃和380℃的条件下各加热20min,粘着剂凝固得到聚酰亚胺膜层,即得软性金属箔基板。

[0081]

性能检测试验

[0082]

1、剥离强度测试:按照ipc-tm-6502.4.9检测实施例1-9和对比例1获得的软性金属箔基板的剥离强度,将软性金属箔基板刻蚀成0.375mm宽的线路,在常温下与聚酰亚胺膜层表面成90度角的方向上测量金属箔以50mm/min速度剥离所需最小的力,用该力除以0.375即得剥离强度,检测结果如表3所示。

[0083]

2、浸锡耐热性:按照ipc-tm-650.2.4.13方法测试实施例1-9和对比例1获得的软性金属箔基板的浸锡耐热性,将软性金属箔基板裁剪成5cm

×

5cm的样品,在340℃焊条浴浸10秒,观察是否分层进行判断,检测结果如表3所示。

[0084]

3、吸水率:按照ipc-tm-650 2.6.2方法测试实施例1-9和对比例1获得的软性金属箔基板的吸水率,将软性金属箔基板裁成5cm

×

5cm的试片,并将铜箔完全蚀刻掉,將蝕刻後试片沖洗晾幹後,放在105℃烘箱內幹燥1h,取出试片放入幹燥器,冷卻10min,试片稱重w1,將秤重完畢之试片全部浸入23℃之蒸餾水或純水共24

±

0.5h,再以吸水紙拭淨后,立刻稱重w2,吸水率(%)=(w2-w1)/w1

×

100%,检测结果如表3所示。

[0085]

4、tg检测:使用dma设备对实施例1-9和对比例1获得的软性金属箔基板进行tg测试,检测结果如表3所示。

[0086]

5、dk/df(10ghz)测试:按照ipc-tm-650.2.5.5.3d方法对实施例1-9和对比例1获得的软性金属箔基板进行检测,分别使用高頻阻抗儀、恒溫恒濕機进行测试,检测结果如表3所示。

[0087]

表3-实施例1-9和对比例1的性能检测结果

[0088][0089][0090]

本技术制备获得的聚酰亚胺粘着剂具有低dk/df值,尤其是实施例3-7中双酚a型二醚二酐、实施例4中六对-亚苯基-双苯偏三酸酯二酐和实施例5中4,4'-二氨基-2,2'-二甲基-1,1'-联苯的加入,可以显著降低dk/df值,最低df可以达到约0.003左右,同时具有较高的剥离强度,吸水率低,性能稳定,综合性能较优,可以满足高频高速与小型化产品的需求,适应5g时代的性能指标。

[0091]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步的详细说明,应当理解,以上所述仅为本发明的具体实施例而已,并不用于限定本发明的保护范围。特别指出,对于本领域技术人员来说,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1