高承墨量烫画墨水及其制备方法与流程

1.本发明涉及墨水领域,具体是涉及一种高承墨量烫画墨水及其制备方法。

背景技术:

2.烫画墨水是数码烫画领域用于印花的特殊墨水,在使用时需要先把烫画墨水打印到一种特殊的承载介质上形成印花图案,然后经过高温将承载介质上的印花图案转印到承印织物上。承载介质上的墨水在高温的条件下进行压烫整理,转印到承印织物上,具备耐高温不发黄,耐水洗性能、耐擦性能、耐晒性能良好的优点,适用于个性t恤、广告衫、个人特色服饰等印制,深受大家的欢迎。如上所述,使用时需要将墨水打印在相应转印膜上,对于此类墨水而言,转印膜上墨水承墨量的多少将影响墨水转印在衣服上颜色的鲜艳程度以及图案的拉伸性能,对用户的使用产生影响。

3.但是目前市场彩墨性能不过关,严重挑膜,加上价格不同的转印膜质量参差不齐,墨水承墨量少,就会导致在廉价膜上大墨量打印时出现晕墨、流墨、扩散或者渗透等情况,这就使打印出来的图像看起来很脏、模糊、对比度下降,成像不够细腻和均匀,严重影响了客户体验。

技术实现要素:

4.本发明的第一目的是提供一种高承墨量烫画墨水。

5.本发明的第二目的是提供一种上述烫画墨水的制备方法。

6.为了实现上述的第一目的,本发明提供的高承墨量烫画墨水包括颜料分散体、水溶性有机溶剂、水溶性成膜树脂、成膜助剂、分散剂和表面活性剂;水溶性成膜树脂为玻璃化温度小于-5℃的改性聚氨酯树脂,成膜助剂包括炔二醇、聚醚改性有机硅和烷基二醇中的至少一种,成膜树脂与成膜助剂之间的比例为300:1~150:1。

7.由上述方案可见,所选用的成膜助剂可降低成膜树脂的玻璃化温度,并且通过上述比例范围在墨水中添加成膜树脂和成膜助剂,在成膜过程中,由于成膜树脂的玻璃化温度降低,而玻璃化温度低于-5℃的改性聚氨酯树脂为线型结构,可为聚合物粒子的形变以及分子链段扩散提供更多的自由体积,加快了墨水在烫画介质上的成膜速度,使得墨水在烫画介质上可被快速固定并且成膜,从而实现成膜助剂对成膜树脂的增塑作用,从而避免出现晕墨、流墨、扩散等情况,使得烫画墨水在承墨能力较差的烫画介质上同样能够打印得到足够色彩度的图案,解决墨水承墨量低、与转印膜兼容性较差的问题,另外成膜助剂还可以促进成膜树脂内部的乳胶粒子堆积更紧密,加速粒子边界的融合,使膜更致密。

8.进一步的方案是,改性聚氨酯树脂为聚碳型聚氨酯树脂。

9.可见,聚碳型聚氨酯树脂是一种脂肪族聚碳改性聚氨酯分散体,成膜柔软,具有良好的耐水性、耐磨性、耐黄变性、耐温性和耐候性,另外其具有优越的附着力和粘合牢度,可增强墨水与基材的密合性或粘结强度,使墨水适用于多种基材,提高墨水的广泛应用程度。

10.进一步的方案是,水溶性成膜树脂的断裂延展率大于500%,水溶性成膜树脂的拉

伸强度大于50mpa。

11.可见,具有上述范围内的断裂延展率以及拉伸强度的水溶性成膜树脂柔软,易于成形,成形后粘结强度高,提高墨水在基材上的粘结力。

12.进一步的方案是,分散剂包括聚羧酸钠盐型分散剂、丙烯酸聚合物分散剂和含亲颜料基团的嵌段共聚物中的至少一种。

13.可见,上述分散剂对颜料的承载能力强,使得墨水具有良好的展色能力。

14.进一步的方案是,水溶性有机溶剂为丙三醇,乙二醇,二甘醇,三甘醇,聚乙二醇,二乙二醇甲醚,丙二醇,吡咯烷酮中的至少一种。

15.进一步的方案是,当总重量为1时,按重量百分比,烫画墨水包括20%~40%的颜料分散体、10%~20%的水溶性有机溶剂、10%~25%的水溶性成膜树脂、0.1%~0.2%的成膜助剂、5%~20%的分散剂、0.5%~2%的表面活性剂和余量的水。

16.可见,符合上述成分可形成稳定的烫画墨水,进一步规定烫画墨水中的其余成分及配比范围可确保墨水的承墨量及墨水与各种品质膜间的兼容性,使对应的烫画图案具备较强的色彩表现性能。

17.为实现上述第二目的,本发明提供的高承墨量烫画墨水的制备方法制备得到上述的高承墨量烫画墨水,制备方法包括以下步骤:

18.s1:按比例将成膜树脂、成膜助剂和水溶性有机溶剂在室温下以800rpm至1200rpm的转速搅拌混合60min至120min,得到树脂分散液;

19.s2:按比例将水、颜料分散体、树脂分散液和分散剂在室温下以800rpm至1000rpm的转速搅拌混合30min至60min,得到分散悬浮液;

20.s3:按比例在分散悬浮液中加入表面活性剂、水溶性有机溶剂和水,在常温下以800rpm至1000rpm的转速搅拌混合30min至60min,随后以0.45μm孔径滤膜过滤。

21.可见,通过上述方案制备得到的烫画墨水可满足对高色彩度及拉伸性能印花织物的要求。该墨水中通过先将具有改善墨水流平性能与成膜性能的成膜助剂与成膜树脂混合,再与分散剂、颜料分散体混合,使得成膜助剂作用效果以及分散效果更好,最后与其他助剂和溶剂进行混合后过滤,使得烫画墨水在承载墨水能力较差的烫画介质上同样能够打印出足够色彩度图案,不会发生流墨等严重的现象和影响烫画部分的色彩表现,解决了墨水承墨量低、与转印膜间兼容性较差的问题。另外,该表面活性剂的加入对墨水的其他性能影响较小,转印到涂层面料上的印花图案具有很好的耐摩擦、耐水洗色牢度。

具体实施方式

22.本发明中的高承墨量烫画墨水应用于墨水的烫画工艺中,该烫画墨水内添加有成膜助剂和成膜树脂,通过选用炔二醇、聚醚改性有机硅和烷基二醇中的至少一种的成膜助剂降低成膜树脂的玻璃化温度,并且控制成膜助剂与成膜树脂之间的比例,可加快墨水的成膜速度,使得墨水在烫画介质上可被快速固定并且成膜,实现成膜助剂对成膜树脂的增塑作用,从而解决墨水承墨量低的问题。

23.当总重量为1时,按重量百分比高承墨量烫画墨水包括烫画墨水包括20%~40%的颜料分散体、10%~20%的水溶性有机溶剂、10%~25%的水溶性成膜树脂、0.1%~0.2%的成膜助剂、5%~20%的分散剂、0.5%~2%的表面活性剂和余量的水,其中成膜树

脂与成膜助剂之间的比例为300:1~150:1。

24.颜料分散体可为黑色、白色、黄色、红色或蓝色的颜料分散体,具体可购买everytop a-01。

25.水溶性有机溶剂为丙三醇,乙二醇,二甘醇,三甘醇,聚乙二醇,二乙二醇甲醚,丙二醇,吡咯烷酮中的至少一种。

26.水溶性成膜树脂为玻璃化温度小于-5℃的改性聚氨酯树脂,进一步地,改性聚氨酯树脂为聚碳型聚氨酯树脂,其中水溶性成膜树脂的断裂延展率大于500%、拉伸强度大于50mpa。水溶性成膜树脂可用日本三井化学的w-6110或w-6061。

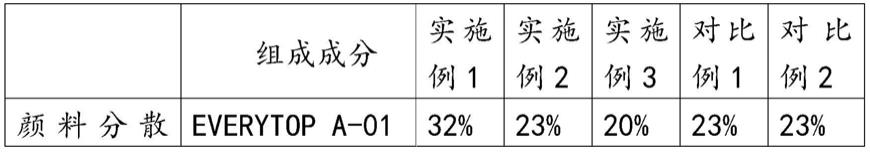

27.成膜助剂包括炔二醇、聚醚改性有机硅和烷基二醇中的至少一种。

28.分散剂包括聚羧酸钠盐型分散剂、丙烯酸聚合物分散剂和含亲颜料基团的嵌段共聚物中的至少一种。分散剂可用byk 190。

29.表面活性剂包括但不限定于润湿剂、消泡剂、杀菌剂中的至少一种,其中表面活性剂可用mergalk10n、surfynol465以及proxel gx。

30.下面结合实施例对本发明进行详细描述,本部分的描述仅是示范性和解释性,不应对本发明的保护范围有任何的限制作用。

31.一、高承墨量墨水的制备

32.按表1所示的比例组成各实施例的烫画墨水,其中烫画墨水的各成分均是该成分占高承墨量烫画墨水的总重量的百分比,其中烫画墨水各成分的总重量按100%计。

33.表1烫画墨水成分表

34.[0035][0036]

各实施例和对比例的墨水制备方法相同,墨水制备方法具体为:包括以下步骤:

[0037]

s1:将成膜树脂、成膜助剂和水溶性有机溶剂在室温下以800rpm至1200rpm的转速搅拌混合60min至120min,得到树脂分散液;

[0038]

s2:将水、颜料分散体、树脂分散液和分散剂在室温下以800rpm至1000rpm的转速搅拌混合30min至60min,得到分散悬浮液;

[0039]

s3:在分散悬浮液中加入表面活性剂、水溶性有机溶剂和水,在常温下以800rpm至1000rpm的转速搅拌混合30min至60min,随后以0.45μm孔径滤膜过滤。

[0040]

各实施例和对比例制备得到的烫画墨水的理化参数如下表2所示:

[0041]

表2烫画墨水的理化参数

[0042]

测试项目拉伸性能表面张力(mn/m)粘度(cp)实施例1300%22.54.94实施例2230%23.04.61实施例3260%21.54.82对比例1160%29.56.01对比例2180%25.35.78

[0043]

2、性能测试

[0044]

选择pet膜为承载介质,将上述实施例1-3高承墨烫画墨水和对比例1-2普通烫画墨水用汉森板卡4头机以6pass打印在pet膜上,按照单一色块,选择打印墨量分别为50%、70%、100%进行喷墨打印。然后在220℃~230℃条件下完成转印,转印效果通过以下测试进行对比。

[0045]

测试项目1:承墨量效果

[0046]

取上述各实施和对比例完成打印的承载介质,待室温下干燥1分钟后挂起,观察墨水是否流墨,测试结果见表3。

[0047]

表3承墨量效果

[0048][0049]

根据表2及表3的数据可知,实施例1~3和对比例2中加入了成膜助剂,成膜助剂可加快墨水在烫画介质上的成膜速度,使得墨水在承载介质上可被快速固定并成膜,不会出现墨水大墨量打印时流墨的现象,但是通过对比例2的墨水打印效果可见,过量的成膜助剂导致表层干燥成膜速度快,而厚厚的内层却干燥缓慢,直接造成了白墨开裂等现象。而对比例1未加入成膜助剂,对比例1提供的墨水的拉伸性能劣于实施例1至3中制备的墨水,成膜速度慢,且粘度较大,在大墨量(>70%)打印时出现明显的流墨现象,可见在墨水中加入适量的成膜助剂可以有效提高墨水的承墨量及其打印效果。

[0050]

测试项目2:转印效果

[0051]

选择聚酯纤维面料为承印物,70%喷墨设置进行喷墨打印,然后在220℃条件下热压30s进行压烫转印,目测该印品的图像效果。压烫前后使用爱色丽x-rite exact分光密度仪检测色块的色密度值、l值(表征黑白,“+”表示偏白,

“‑”

表示偏暗)、a值(表征红绿,“+”表示偏红,

“‑”

表示偏绿)、b值(表征黄蓝,“+”表示偏黄,

“‑”

表示偏蓝),并依据如下公式计算色密度衰减率:

[0052]

色密度衰减率(%)=(压烫前的色密度-压烫后的色密度)

÷

压烫前的色密度

×

100%

[0053]

相关测试结果如表4所示。

[0054]

表4转印效果

[0055][0056][0057]

从表4中可以看出,实施例1-3和对比例2具有较低的色密度衰减率,且相关数值远低于对比例1,由此可见,在墨水中加入成膜助剂,可使最终得到的打印图案具有足够的色彩度。但是对比例2中的图像效果则为不完全呈现,原因为对比例2中的墨水中存在过量的成膜助剂,使得对比例2中的墨水的干燥速度过快,并且在70%墨量打印清楚下,肉眼可见转印后膜层过厚,转印效果差。因此加有适量的成膜助剂制备的烫画墨水能够更好地适应烫画膜的大墨量打印及压烫加工,相对于普通烫画墨水更适合廉价转印膜。

[0058]

测试项目3:耐水洗色牢度

[0059]

取上述各实施例和对比例的墨水完成转印的印花织物,根据gb/t5713-2013进行耐水洗色牢度测试,利用变色用灰色样卡,依靠原样和试样褪色后的色差来进行评判,评定试样的变色级数,共分5个等级,数值越大,表示耐水洗色牢度越好,测试结果见下表5。

[0060]

测试项目4:耐摩擦色牢度

[0061]

取上述各实施例和对比例的墨水完成转印的印花织物,根据gb/t3920-2008进行耐干/湿摩擦色牢度测试,以白布沾色程度作为评价原则,共分5级,数值越大,表示耐摩擦牢度越好,测试结果见下表5。

[0062]

表5性能测试结果

[0063][0064]

由表5的结果可见,由于对比例2中加入过量的成膜助剂,对比例2中墨水出现干燥过快,墨水内部存在干燥缓慢的情况,使得墨水无法完成与转印介质之间产生良好的粘结强度,从而对比例2中的墨水制备得到的印花织物上的图案的耐水洗色牢度以及耐湿摩擦色牢度稍差。

[0065]

综上所述,本发明的烫画墨水在引入炔二醇类、聚醚改性有机硅类、烷基二醇类助剂中的至少一种作为成膜助剂以降低聚合物tg的基础上实现对成膜树脂的增塑作用,还可以促进树脂内部粒子堆积,使树脂成膜更致密,从而增加烫画墨水的承墨量,极大减缓了墨水流墨的现象;另外,该成膜助剂的加入对墨水的其他性能影响较小,转印后的印花图案具有很好的耐摩擦和耐水洗色牢度。

[0066]

最后需要强调的是,以上所述仅为本发明的优选实施例,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种变化和更改,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1