一种环保油墨加工方法与流程

1.本发明属于油墨加工技术领域,具体而言,是一种环保油墨加工方法。

背景技术:

2.油墨是在液态的连结料中加入固态的颜料和助剂制成的,种类很多,可将油墨分为平版印刷油墨、凸版印刷油墨、柔性版印刷油墨、凹版印刷油墨和孔版印刷油墨五类;

3.现有申请号为201910739987.1的一种印刷油墨加工用三辊轧墨机,该申请通过刮除架在容器内上下移动,将容器内壁残余的油墨刮到挤压辊处,之后通过多个相互传动的挤压辊对油墨材料进行挤压,并通过内部贯穿挤压辊的冷却液流动管对多个挤压辊进行冷却,完成对油墨材料的处理;

4.该申请中的油墨材料由于自身黏度较大,无法对油墨材料的输送和截止进行有效控制,因此会导致不能对油墨材料进行定量处理。

技术实现要素:

5.本发明正是鉴于上述情况而形成的,其目的在于提供一种能够提高对油墨材料进行定量处理的环保油墨加工方法。

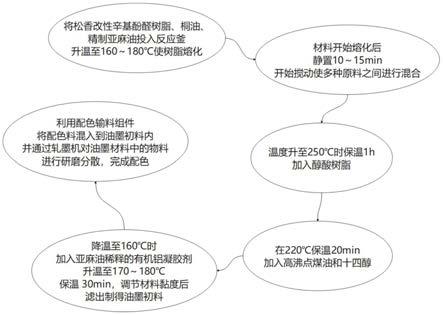

6.本发明提供了一种环保油墨加工方法,包括以下步骤:

7.s1:将松香改性辛基酚醛树脂、桐油、精制亚麻油投入反应釜,升温至160~180℃使树脂熔化;

8.s2:材料开始熔化后,开始搅动使多种原料之间进行混合;

9.s3:温度升至250℃时保温1h,加入醇酸树脂;

10.s4:在220℃保温20min,加入高沸点煤油和十四醇;

11.s5:降温至160℃时,加入亚麻油稀释的有机铝凝胶剂,升温至170~180℃,保温30min,调节材料黏度后,滤出制得油墨初料;

12.s6:利用配色输料组件将配色料混入到定量的油墨初料内,并通过轧墨机对油墨材料中的物料进行研磨分散,完成配色。

13.优选的,将原料投入反应釜,升温至160~180℃至材料开始熔化后,静置10~15min后进行搅动。

14.优选的,所述配色料使用植物颜料。

附图说明

15.以下附图仅旨在于对本发明做示意性说明和解释,其中:

16.图1为本发明的环保油墨加工方法的流程图;

17.图2为本发明的下料斗的结构示意图;

18.图3为本发明的刮除架的结构示意图;

19.图4为本发明的弧形刮楞的结构示意图;

20.图5为本发明的挤料斜板的结构示意图;

21.图6为本发明的流通槽ⅰ的结构示意图;

22.图7为本发明的安装梁的结构示意图;

23.图8为本发明的弹性条的结构示意图;

24.图9为本发明的滑槽的结构示意图;

25.图10为本发明的量罐的结构示意图;

26.图11为本发明的混合台的结构示意图;

27.图12为本发明的配色料排出管的结构示意图。

具体实施方式

28.以下对本发明的具体实施例进行说明。

29.一种环保油墨加工方法,包括以下步骤:

30.s1:将松香改性辛基酚醛树脂、桐油、精制亚麻油投入反应釜,升温至160~180℃使树脂熔化;

31.s2:材料开始熔化后,开始搅动使多种原料之间进行混合;

32.s3:温度升至250℃时保温1h,加入醇酸树脂;

33.s4:在220℃保温20min,加入高沸点煤油和十四醇;

34.s5:降温至160℃时,加入亚麻油稀释的有机铝凝胶剂,升温至170~180℃,保温30min,调节材料黏度后,滤出制得油墨初料;

35.s6:利用配色输料组件将配色料混入到油墨初料内,并通过轧墨机对油墨材料中的物料进行研磨分散,完成配色。

36.将原料投入反应釜,升温至160~180℃至材料开始熔化后,静置10~15min后进行搅动。

37.所述配色料使用植物颜料。

38.植物颜料添加在油墨材料中,能够提高油墨产品的环保效果。

39.见图2至6所示:

40.所述配色输料组件包括下料斗1-1、安装支架1-1-1、刮除架1-2和刮盘1-3,下料斗1-1通过多个安装支架1-1-1可拆卸固定连接在轧墨机上,刮除架1-2滑动连接在下料斗1-1上,刮盘1-3安装在刮除架1-2上,刮盘1-3能够与下料斗1-1的内侧接触或脱离接触,该刮盘1-3能够将下料斗1-1内的油墨材料向下推动,其特征在于:所述配色输料组件还包括挤料斜板1-4、控制臂1-5和阀板1-6,下料斗1-1上对称设有两个挤料斜板1-4,挤料斜板1-4上固定连接有控制臂1-5,控制臂1-5滑动连接在下料斗1-1上,两个挤料斜板1-4的底部均安装有阀板1-6,两个阀板1-6的下端能够贴合。

41.下料斗1-1用于储存油墨材料;

42.由于油墨材料自身的黏度和部分油墨材料的速干特性,无法通过常规的阀门进行控制其流动,因此常用敞开式的容器进行盛放;

43.现有的油墨制造工艺中,利用容器自身的倾斜度,使油墨材料从容器的开口处倾倒出,之后对油墨材料中的颗粒物进行充分研碎或通过轧墨机对油墨材料进行配色处理,但是此种设置,不便于对定量的油墨产品进行配色加工,往往会有较多剩余或原料过多的

情况出现;

44.本技术通过两个能够彼此开合的挤料斜板1-4对油墨材料进行挤压,使油墨材料能够进入到轧墨机中进行加工,并通过挤料斜板1-4底部的阀板1-6,控制油墨材料的排出或截止,能够便于对定量的油墨材料进行处理;

45.刮盘1-3能够使下料斗1-1内的油墨材料加快向下排出的速度;

46.刮盘1-3能够与下料斗1-1的内侧接触或脱离接触,从而使刮盘1-3向上移动复位时,不会将油墨材料带起。

47.见图3至4所示:

48.所述刮盘1-3上设有平面刮楞1-3-1和弧形刮楞1-3-2。

49.手动控制刮除架1-2在下料斗1-1上进行滑动,之后手动转动刮除架1-2使刮盘1-3上的平面刮楞1-3-1或刮盘1-3上的弧形刮楞1-3-2与下料斗1-1的侧部接触,从而改变刮盘1-3对下料斗1-1侧部的刮动位置;

50.刮除架1-2可设置两个,将两个刮除架1-2分别设在下料斗1-1的两侧,从而提高油墨材料的输送效果。

51.见图4所示:

52.所述弧形刮楞1-3-2为弹性材料。

53.弧形刮楞1-3-2为弹性材料的设置,便于弧形刮楞1-3-2对下料斗1-1内壁粘连的油墨材料进行充分刮动,此时弧形刮楞1-3-2与下料斗1-1内侧之间的接触效果提高,能够对黏度较大的油墨材料进行刮除。

54.见图2和图6所示:

55.所述下料斗1-1的截面大小向底部收缩。

56.下料斗1-1在不同高度的水平面处的截面面积大小不同,下料斗1-1的截面大小向底部收缩,从而使下料斗1-1内的油墨材料在重力的作用下,自动向底部聚拢,减少油墨材料在下料斗1-1内壁处的粘连。

57.见图2和图6所示:

58.两个挤料斜板1-4底部接触时,两个挤料斜板1-4的上侧呈v型。

59.挤料斜板1-4倾斜设置,两个挤料斜板1-4底部彼此贴合时,两个挤料斜板1-4的上侧呈v型,从而使两个阀板1-6彼此接触时,不会一次性将全部的油墨材料挤出,提高了油墨材料的留存空间。

60.见图5至7所示:

61.所述配色输料组件还包括调斜面升降架2-1、安装梁3-1、空心弹簧槽架3-2和升降架3-3,调斜面升降架2-1安装在挤料斜板1-4上,安装梁3-1固定连接再下料斗1-1上,空心弹簧槽架3-2滑动连接在安装梁3-1上,空心弹簧槽架3-2与安装梁3-1之间套接有弹簧,升降架3-3安装在空心弹簧槽架3-2的下端,升降架3-3的两侧分别与两个调斜面升降架2-1接触配合,升降架3-3的下端设有展开幅度可调的弹性刮除片。

62.手动控制控制臂1-5,使两个挤料斜板1-4向彼此贴合或彼此远离的方向进行移动,在弹簧的作用下,使调斜面升降架2-1能够带动升降架3-3进行反复升降,从而通过弹性刮除片对彼此靠近的挤料斜板1-4侧部粘连的油墨材料进行刮除;

63.该弹性刮除片的变形范围能够进行控制,从而使弹性刮除片在升起时收缩,在下

降时展开。

64.见图5至6所示:

65.所述配色输料组件还包括定位座2-2,挤料斜板1-4上固定连接有定位座2-2,调斜面升降架2-1上设有槽口,调斜面升降架2-1通过紧固件可拆卸固定连接在定位座2-2上。

66.调斜面升降架2-1与挤料斜板1-4滑动连接;

67.改变调斜面升降架2-1和定位座2-2之间的相对位置,从而对升降架3-3的移动范围进行控制;

68.紧固件可选用螺柱螺母套件,螺柱贯穿定位座2-2。

69.见图7至9所示:

70.所述配色输料组件还包括斜柱3-4、铰接块3-5、升降控制臂4-1和弹性条4-2,升降架3-3的下侧安装有多个倾斜设置的斜柱3-4,斜柱3-4上转动连接有铰接块3-5,铰接块3-5与弹性条4-2连接,弹性条4-2安装在升降控制臂4-1上,升降控制臂4-1的上侧贯穿空心弹簧槽架3-2和升降架3-3,多个弹性条4-2的外侧罩有弹性刮除片。

71.升降控制臂4-1和空心弹簧槽架3-2之间安装有用于控制二者间距的液压缸,通过启动液压缸,使升降控制臂4-1在空心弹簧槽架3-2和升降架3-3上进行滑动,使升降控制臂4-1的下端带动与铰接块3-5连接的弹性条4-2进行变形,使罩在多个弹性条4-2外侧的弹性刮除片进行展开或收缩,提高对于挤料斜板1-4侧部粘连的油墨材料进行刮动的效果,并且能够避免油墨材料粘在弹性刮除片上;

72.改变多个斜柱3-4的长度,使弹性刮除片展开后能够与下料斗1-1和挤料斜板1-4的内壁之间充分接触,提高刮除效果。

73.见图8至9所示:

74.所述配色输料组件还包括卡块3-6和滑槽4-3,铰接块3-5上固定连接有卡块3-6,卡块3-6滑动连接在弹性条4-2上的滑槽4-3内。

75.卡块3-6滑动连接并卡在弹性条4-2上的滑槽4-3内的设计,能够提高弹性条4-2的形变范围。

76.见图10-12所示:

77.所述配色输料组件还包括量罐5-1和混合台5-5,所述下料斗1-1的下端连通有量罐5-1,量罐5-1的底部滑动连接有混合台5-5。

78.量罐5-1的顶部与下料斗1-1的底部贴合,阀板1-6贯穿下料斗1-1,并且阀板1-6的底部与下料斗1-1的底部平齐,从而保持设备的密封效果,量罐5-1底部安装的混合台5-5能够将量罐5-1的下端进行封堵;

79.使油墨材料在量罐5-1内灌满后,控制两个阀板1-6将量罐5-1的上端堵住,从而使量罐5-1内具有定量的油墨材料,之后通过打开混合台5-5,使量罐5-1内的定量油墨材料排出,使设备能够多次等量地对油墨材料进行加工处理。

80.见图10-12所示:

81.所述配色输料组件还包括流通槽ⅰ1-7、流通槽ⅱ5-2、空心板5-3和配色料排出管5-4,下料斗1-1的一侧设有多个流通槽ⅰ1-7,量罐5-1的一侧设有多个流通槽ⅱ5-2,流通槽ⅱ5-2和流通槽ⅰ1-7之间连通,量罐5-1的底部安装有多个空心板5-3,空心板5-3与流通槽ⅱ5-2之间连通,空心板5-3上设有开口向下延伸的配色料排出管5-4,配色料排出管5-4的

底部与混合台5-5上侧表面之间留有间隙。

82.从流通槽ⅰ1-7上端处加入植物颜料,使植物颜料沿流通槽ⅰ1-7、流通槽ⅱ5-2和空心板5-3流动,最终从多个配色料排出管5-4处排出,由于排出管5-4的开口向下延伸,在手动高频推拉混合台5-5时,能够带动混合台5-5上侧的油墨材料与配色料之间进行混合,并通过量罐5-1内壁对混合台5-5上粘连的油墨材料进行反复刮动,从而使配色料与油墨材料之间的接触效果进一步提高,此种设置,解决现有设备中,配色料与油墨材料之间的初始混合速度较低的情况;可在流通槽ⅰ1-7上端安装活塞柱,将植物颜料向底部推动,提高将配色料注入到量罐5-1内的效果;

83.通过量罐5-1将大量的油墨材料进行多次输出后,弹性刮除片能够将残余的油墨材料充分刮入在量罐5-1;

84.可通过弹性刮除片对下料斗1-1内油墨材料的流动进行截停,从而减轻配色料排出管5-4处的压力,防止配色料倒流,提高配合效果和装置维护效果;配色料排出管5-4的管径可设置得较细;

85.进一步地,将一定量的油墨材料预先混入配色料,之后再将该初步混色后的油墨材料混入待染色的油墨材料整体内,能够提高配色料在油墨材料内的扩散效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1