无溶剂型自清洁UV树脂环保涂层及其制备方法与流程

无溶剂型自清洁uv树脂环保涂层及其制备方法

技术领域

1.本发明涉及纳米涂料制备技术领域,具体涉及无溶剂型自清洁uv树脂环保涂层及其制备方法。

背景技术:

2.紫外光(uv)固化涂料是20世纪60年代由德国开发出来的一种新型环保涂料,它因高效、无污染、节能和涂层性能优异的特点而得到迅速发展。它主要是通过紫外光线照射涂料中的光引发剂产生自由基(或阳离子),从而引发聚合物或者单体中的双键进行聚合,最终得到相对分子质量较高且具有一定机械性能的聚合物薄膜,在太阳能光伏发电、光学透镜以及光伏建筑领域有着广泛的应用。

3.受到荷叶仿生结构启发制备而成的超疏水涂层,由于水在其表面的接触面积非常小,还具有很小的滚动角,水滴在滚动时可以带走灰尘,从而达到自清洁的效果。因此,将超疏水性能赋予给uv树脂涂层后,可以使得涂层具备一定的自清洁能力。wen jiajia等将改性碳微球加入到紫外光固化聚氨酯丙烯酸酯预聚体中,获得了一种具有良好力学性能、热稳定性和耐腐蚀性的疏水涂层(jiajia wen,chengchen feng,huijie li,xinghai liu,fuyuan ding,houbin li,chi huang,uv-curable hydrophobic coatings of functionalized carbon microspheres with good mechanical properties and corrosion resistance,coatings2018,8,12)。xiawenjing等以异佛尔酮二异氰酸酯、端羟基聚丁二烯、1,4-丁二醇和丙烯酸2-羟乙酯合成了双键封端聚氨酯预聚体,加入含氟丙烯酸酯单体和多官能硫醇交联剂,制备了一种紫外光固化聚氨酯涂层(wenjingxia,nianqing zhu,rongjiehou,wengui zhong,mingqing chen,preparation and characterization of fluorinated hydrophobic uv-crosslinkablethiol-ene polyurethane coatings,coatings2017,7,117)。该涂层具备优秀的疏水性、力学性能、硬度和光泽度。以上涂层均因稳定性较差、制备方式成本高,因而不具备大规模制备前景。

技术实现要素:

4.针对现有技术中的不足,本发明提供了一种无溶剂型自清洁uv树脂环保涂层及其制备方法,涂层具有良好的疏水性能,能显著降低水的粘附力,具有优异的自清洁能力,同时还具有耐酸碱腐蚀和抗高低温交变的性能。涂料voc含量为零,无挥发性及易燃性的危险溶剂,安全性高,响应了国家对于环保型涂料的政策号召。

5.实现本发明目的的技术解决方案为:

6.提供一种无溶剂型自清洁uv树脂环保涂层的制备方法,由两种不同粒径的改性γ-氧化铝粉末加入到uv前驱体中,喷涂后通过紫外固化制备而成;所述uv前驱体由流平剂、硅烷偶联剂kh-550、光引发剂和uv树脂混合而成;所述流平剂为聚醚改性有机硅。

7.进一步地,上述无溶剂型自清洁uv树脂环保涂层的制备方法包括:

8.(1)将两种不同粒径的γ-氧化铝粉末加入到改性溶剂中,在40~60℃下搅拌6h后

氧化铝粉末加入到uv前驱体中,喷涂后通过紫外固化制备而成;所述uv前驱体由流平剂、硅烷偶联剂kh-550、光引发剂和uv树脂混合后得到;所述流平剂为聚醚改性有机硅。

25.所述无溶剂型自清洁uv树脂环保涂层中,“无溶剂型”是针对涂料的特性概念。其中,“自清洁”“uv树脂”“环保”等根据所得技术效果及特性可明确其内涵。

26.所述超疏水自清洁涂层的制备方法包括:

27.(1)将粒径分别为200~300nm和1.5~2μm的γ-氧化铝粉末加入到改性溶液中,质量比分别为1:45~50和1:55~60。在40~60℃下搅拌6h后真空干燥,真空度为-0.1mpa,得到不同粒径的改性γ-氧化铝粉末。其中,改性溶液为重量配比是0.8~1:1.2~1.5:10~15:18~20的3-环己氨基丙磺酸、十八烷基二甲基苄基氯化铵、甲基苯基二甲氧基硅烷和衣康酸的混合水溶液。本领域技术人员应当知道,不同粒径的200~300nm和1.5~2μm的γ-氧化铝粉末通过该加工后制得的改性γ-氧化铝粉末仍然获得不同粒径。

28.(2)将羟基氟硅油、丙二醇嵌段聚醚和八羰基二钴按重量配比为1:1.2~1.5:4~5进行混合,通入氮气,在40~45℃下加热搅拌2~3h,得到聚醚改性有机硅作为流平剂。其中,氮气气压为0.5psi。

29.(3)将(2)中得到的聚醚改性有机硅与硅烷偶联剂kh-550、光引发剂1-羟基-环己基-苯基甲酮和uv树脂混合,重量配比为1:1~2:3.5~4:12~15,在20~30℃下搅拌1~2h,得到uv前驱体。其中,uv树脂为聚醚丙烯酸酯与聚酯丙烯酸酯的混合物,重量配比为1:8~10。

30.(4)将(1)中得到的改性γ-氧化铝粉末加入到(3)中得到的uv前驱体中,粒径为200~300nm和1.5~2μm的改性γ-氧化铝粉末与uv前驱体的质量比分别为1:10~15和1:15~20。室温下搅拌1h后喷涂成膜后紫外固化5~8min,得到无溶剂型自清洁uv树脂环保涂层。其中,喷涂成膜厚度为40~50μm,喷涂方式为垂直喷涂,喷涂压力为1.8~2.5psi,uv波长为365nm。

31.下面结合实施例和附图对本发明做进一步详细的说明:

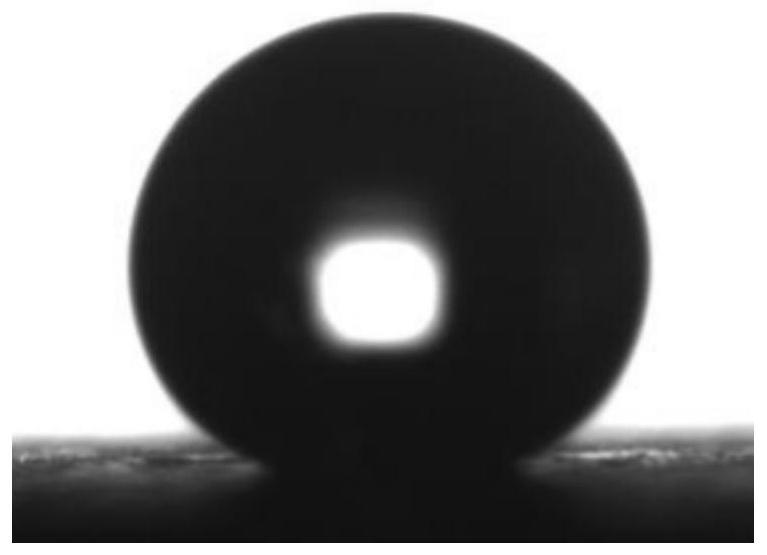

32.水滴接触角是指在固、液、气三相交界处,自固-液界面经过液体内部到气-液界面之间的夹角,此为本领域公知内容,本发明的图1至图3分别展示实施例1~3中获得的水滴接触角的观测效果。

33.实施例1:

34.(1)将粒径分别为200~300nm和1.5~2μm的γ-氧化铝粉末加入到改性溶液中,质量比分别为1:45和1:55。在40℃下搅拌6h后真空干燥,真空度为-0.1mpa,得到改性γ-氧化铝粉末。其中,改性溶液为3-环己氨基丙磺酸、十八烷基二甲基苄基氯化铵、甲基苯基二甲氧基硅烷和衣康酸的混合水溶液,重量配比为0.8:1.2:10:18。

35.(2)将羟基氟硅油、丙二醇嵌段聚醚和八羰基二钴按重量配比为1:1.2:4进行混合,密闭条件下通入氮气,在40℃下加热搅拌2h,得到聚醚改性有机硅作为流平剂。其中,氮气气压为0.5psi。

36.(3)将上述(2)中得到的聚醚改性有机硅与硅烷偶联剂kh-550、光引发剂1-羟基-环己基-苯基甲酮和uv树脂混合,重量配比为1:1:3.5:12,在20℃下搅拌1h,得到uv前驱体。其中,uv树脂为聚醚丙烯酸酯与聚酯丙烯酸酯的混合物,重量配比为1:8。

37.(4)将上述(1)中得到的改性γ-氧化铝粉末加入到上述(3)中得到的uv前驱体中,

粒径为200~300nm和1.5~2μm的改性γ-氧化铝粉末与uv前驱体的质量比分别为1:10和1:15。室温25℃下搅拌1h后在pvc塑料板上喷涂成膜后紫外固化5min,得到无溶剂型自清洁uv树脂环保涂层。其中,喷涂成膜厚度为40μm,喷涂方式为垂直喷涂,喷涂压力为1.8psi,uv波长为365nm。

38.制备得到的无溶剂型自清洁uv树脂环保涂层,水滴接触角为152

°

,如图1所示;涂层附着力为4.8mpa;在5%的naoh溶液和hcl溶液中浸泡30min,涂层无变色和气泡;在-30~50℃的温度范围内高低温交变循环48h,涂层无开裂。

39.实施例2:

40.(1)将粒径分别为200~300nm和1.5~2μm的γ-氧化铝粉末加入到改性溶液中,质量比分别为1:48和1:58。在50℃下搅拌6h后真空干燥,真空度为-0.1mpa,得到改性γ-氧化铝粉末。其中,改性溶液为3-环己氨基丙磺酸、十八烷基二甲基苄基氯化铵、甲基苯基二甲氧基硅烷和衣康酸的混合水溶液,重量配比为0.8:1.3:12:19。

41.(2)将羟基氟硅油、丙二醇嵌段聚醚和八羰基二钴按重量配比为1:1.3:4.5进行混合,密闭条件下通入氮气,在45℃下加热搅拌2h,得到聚醚改性有机硅作为流平剂。其中,氮气气压为0.5psi。

42.(3)将上述(2)中得到的聚醚改性有机硅与硅烷偶联剂kh-550、光引发剂1-羟基-环己基-苯基甲酮和uv树脂混合,重量配比为1:2:3.5:13,在25℃下搅拌1h,得到uv前驱体。其中,uv树脂为聚醚丙烯酸酯与聚酯丙烯酸酯的混合物,重量配比为1:9。

43.(4)将上述(1)中得到的改性γ-氧化铝粉末加入到上述(3)中得到的uv前驱体中,粒径为200~300nm和1.5~2μm的改性γ-氧化铝粉末与uv前驱体的质量比分别为1:15和1:10。室温25℃下搅拌1h后在pvc塑料板上喷涂成膜后紫外固化6min,得到无溶剂型自清洁uv树脂环保涂层。其中,喷涂成膜厚度为50μm,喷涂方式为垂直喷涂,喷涂压力为2psi,uv波长为365nm。

44.制备得到的无溶剂型自清洁uv树脂环保涂层,水滴接触角为108

°

,如图1所示;涂层附着力为0.9mpa;在5%的naoh溶液和hcl溶液中浸泡30min,涂层无变色,有少量气泡;在-30~50℃的温度范围内高低温交变循环48h,涂层边缘有开裂。

45.实施例3:

46.(1)将粒径分别为200~300nm和1.5~2μm的γ-氧化铝粉末加入到改性溶液中,质量比分别为1:50和1:60。在60℃下搅拌6h后真空干燥,真空度为-0.1mpa,得到改性γ-氧化铝粉末。其中,改性溶液为3-环己氨基丙磺酸、十八烷基二甲基苄基氯化铵、甲基苯基二甲氧基硅烷和衣康酸的混合水溶液,重量配比为1:1.5:14:20。

47.(2)将羟基氟硅油、丙二醇嵌段聚醚和八羰基二钴按重量配比为1:1.5:5进行混合,密闭条件下通入氮气,在45℃下加热搅拌3h,得到聚醚改性有机硅作为流平剂。其中,氮气气压为0.5psi。

48.(3)将上述(2)中得到的聚醚改性有机硅与硅烷偶联剂kh-550、光引发剂1-羟基-环己基-苯基甲酮和uv树脂混合,重量配比为1:1.5:4:15,在30℃下搅拌2h,得到uv前驱体。其中,uv树脂为聚醚丙烯酸酯与聚酯丙烯酸酯的混合物,重量配比为1:10。

49.(4)将上述(1)中得到的改性γ-氧化铝粉末加入到上述(3)中得到的uv前驱体中,粒径为200~300nm和1.5~2μm的改性γ-氧化铝粉末与uv前驱体的质量比分别为1:15和1:

20。室温25℃下搅拌1h后在pvc塑料板上喷涂成膜后紫外固化8min,得到无溶剂型自清洁uv树脂环保涂层。其中,喷涂成膜厚度为50μm,喷涂方式为垂直喷涂,喷涂压力为2.5psi,uv波长为365nm。

50.制备得到的无溶剂型自清洁uv树脂环保涂层,水滴接触角为143

°

,如图1所示;涂层附着力为5.5mpa;在5%的naoh溶液和hcl溶液中浸泡30min,涂层无变色和气泡;在-30~50℃的温度范围内高低温交变循环48h,涂层无开裂。

51.对比例:

52.按照背景技术中的文献《uv-curable hydrophobic coatings of functionalized carbon microspheres with good mechanical properties and corrosion resistance》所叙述制备的uv固化疏水涂层,将改性碳微球加入到紫外光固化聚氨酯丙烯酸酯预聚体中,制备了uv固化疏水涂层。

53.实验发现:对比例所制得的uv固化疏水涂层接触角为106

°

,低于本发明所制备超疏水自清洁uv树脂涂层的接触角;改性碳微球仅在ph=12的溶液中可以很好地分散,因此涂层耐酸碱能力相对于本发明更差;无法抗高低温交变,热稳定性相对于本发明更差;含有大量溶剂,本发明更环保更安全。

54.所述实施例为本发明的优选的实施方式,但本发明并不限于上述实施方式,在不背离本发明的实质内容的情况下,本领域技术人员能够做出的任何显而易见的改进、替换或变型均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1