一种环保热熔胶网膜的制作方法

1.本实用新型涉及热熔膜技术领域,具体而言,涉及一种环保热熔胶网膜。

背景技术:

2.热熔胶网膜是一种耐腐蚀、耐老化、热稳定性好并具有良好的抗拉、抗顶破、及良好的透水性能的材料,因此广泛用于服装行业、过滤材料、鞋革材料、包装材料等方面。它是纺织工业中最有发展前途的新兴行业,被称为纺织行业中的“新材料”。

3.如专利号为cn 209854052 u的中国专利公开了“一种热熔胶膜”,包括依次层叠设置并连接的基材层、石墨烯层及热熔胶层,所述热熔胶层开设有至少一安装通孔,所述安装通孔贯穿所述热熔胶层的两相对的表面;所述热熔胶膜还包括至少一导热件,所述导热件插设于所述安装通孔内。该技术方案能够加速热熔胶膜使用时的热熔速度。

4.但是,经过使用后发现,上述的“一种热熔胶膜”还存在几点问题:

5.第一,热熔胶网膜的胶体分布不均匀,加热熔融后粘性不均匀,会导致粘性低,应用后容易脱胶,影响产品质量;

6.第二,热熔胶网膜的局部粘性失效后不能快速简便的补胶,导致使用后粘性差,丢弃不再使用将造成资源的浪费;

7.第三,热熔胶网膜的应用广泛,经常会遇到水,进而脱胶或开胶,导致产品容易出现漏水的情况。

技术实现要素:

8.针对现有技术存在的不足,本实用新型的目的在于提供一种环保热熔胶网膜,其特征在于,包括:基材层;热熔胶层;以及离型纸层;其中,所述离型纸层包括第一离型纸层和第二离型纸层,所述基材层与所述第一离型纸层之间设有导热亚克力胶层,所述基材层与所述第二离型纸层之间设有所述热熔胶层。本实用新型粘性均匀且粘性强,脱胶可补,粘性可调,环保耐用。

9.本实用新型的技术方案是这样实现的:一种环保热熔网膜,其特征在于,包括:基材层;热熔胶层;以及离型纸层;其中,所述离型纸层包括第一离型纸层和第二离型纸层,所述基材层与所述第一离型纸层之间设有导热亚克力胶层,所述基材层与所述第二离型纸层之间设有所述热熔胶层。

10.上述结构中,使用时先将所述第二离型纸层剥离、将热熔网膜贴合在一个待粘接零部件上(这时热熔胶层的一侧表面具有一定的粘接性);利用高温加热工艺将热熔胶网膜软化至一定程度后,将另外一侧表层的离型纸第二离型纸层剥离、使热熔胶网膜通过所述导热亚克力胶层贴合另外一个零部件;再在两个零部件之间施加一定的压力、使热熔胶层中的胶水均匀充分粘贴两个零部件,实现热熔胶网膜的粘接功能。

11.优选为,所述热熔胶层包括:导热硅胶层;以及纤维胶层;其中,所述导热硅胶层通过热敏粘胶剂粘接在所述基材层远离第一离型纸层的一侧面,所述纤维胶层设在导热硅胶

层远离基材层的一侧面上,所述第二离型纸层设在所述纤维胶层远离导热硅胶层的一侧面。

12.上述结构中,导热硅胶层具有良好的导热性,热传递均匀迅速,纤维胶层中的纤维结构能够牢固的与胶水粘合,防止与基材层脱离,快速实现均匀牢固的粘接。

13.优选为,所述纤维胶层包括:热塑纤维层;热熔胶粒层;其中,所述热塑纤维层设在所述导热硅胶层远离基材层的一侧面上,所述热熔胶粒层包含若干个热熔胶粒,所述热熔胶粒的底端通过黏附层间隔均布在所述热塑纤维层远离热硅胶层的一侧面上;所述热熔胶粒的顶端设有若干凹槽,所述凹槽之间形成凸条。

14.上述结构中,所述黏附层为热敏粘胶剂,当纤维胶层的粘性不够或者热熔胶粒有脱落时,通过黏附层可以任意添加热熔胶粒,使热熔胶粒充分均匀的黏附在热塑纤维层上;凹槽和凸条的设置便于热熔胶粒的替换,同时能够增强热熔胶粒之间的黏附性。

15.优选为,所述热塑纤维层由热塑复合纤维构成,这些热塑复合纤维在纤维之间的交叉接触点熔融粘合,交织成网状。

16.上述结构中,热塑复合纤维在纤维之间的交叉接触点熔融粘合,牢固不易脱离,增强热熔网膜各层之间的粘附性,耐磨耐用。

17.优选为,所述热塑复合纤维形成的网状的网孔中设有高分子吸水树脂颗粒,所述高分子吸水树脂颗粒与热塑复合纤维熔融粘合。

18.上述结构中,热塑复合纤维形成的网状的网孔中设有高分子吸水树脂颗粒,能够吸附水分,防止胶水稀释失去粘性,进一步提高粘附性,同时也能够避免粘合的部件之间相互渗水,提高使用体验。

19.与现有技术相比较,本实用新型带来的有益效果为:

20.1、胶体分布均匀,粘附性强,能够均匀牢固的粘合部件,提高产品的使用寿命。

21.2、热熔胶网膜的局部粘性失效后能够快速简便的补胶,提高粘性,减少次品率,避免网膜丢弃造成资源的浪费,合理利用材料节约成本。

22.3、本实用新型中设有高分子吸水树脂颗粒,能够吸附水分,防止胶水稀释失去粘性,进一步提高粘附性,同时也能够避免粘合的部件之间相互渗水,提高产品的使用体验。

附图说明

23.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

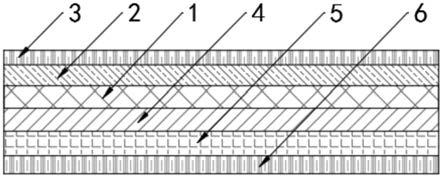

24.图1为本实用新型具体实施方式结构示意图;

25.图2为本实用新型热熔胶层的结构示意图;

26.图3为本实用新型纤维胶层的结构示意图。

27.图中示例为:1

‑

基材层、2

‑

导热亚克力胶层、3

‑

第一离型纸层、4

‑

导热硅胶层、5

‑

纤维胶层、6

‑

第二离型纸层、7

‑

热熔胶粒、8

‑

凹槽、9

‑

凸条、10

‑

黏附层、50

‑

热塑纤维层、51

‑

热塑复合纤维、52

‑

高分子吸水树脂颗粒、53

‑

纤维粘合点。

具体实施方式

28.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

29.实施例

30.如图1

‑

图3所示,本实用新型公开了一种环保热熔网膜,其特征在于,包括:基材层1;热熔胶层;以及离型纸层;其中,所述离型纸层包括第一离型纸层3和第二离型纸层6,所述基材层1与所述第一离型纸层3之间设有导热亚克力胶层2,所述基材层1与所述第二离型纸层6之间设有所述热熔胶层。

31.上述实施方式中,使用时先将所述第二离型纸层6剥离、将热熔网膜贴合在一个待粘接零部件上(这时热熔胶层的一侧表面具有一定的粘接性);利用高温加热工艺将热熔胶网膜软化至一定程度后,将另外一侧表层的离型纸第二离型纸层6剥离、使热熔胶网膜通过所述导热亚克力胶层2贴合另外一个零部件;再在两个零部件之间施加一定的压力、使热熔胶层中的胶水均匀充分粘贴两个零部件,实现热熔胶网膜的粘接功能。

32.在本实用新型具体实施方式中,所述热熔胶层包括:导热硅胶层4;以及纤维胶层5;其中,所述导热硅胶层4通过热敏粘胶剂粘接在所述基材层1远离第一离型纸层3的一侧面,所述纤维胶层5设在导热硅胶层4远离基材层1的一侧面上,所述第二离型纸层6设在所述纤维胶层5远离导热硅胶层4的一侧面。

33.上述实施方式中,导热硅胶层4具有良好的导热性,热传递均匀迅速,纤维胶层5中的纤维结构能够牢固的与胶水粘合,防止与基材层1脱离,快速实现均匀牢固的粘接。

34.在本实用新型具体实施方式中,所述纤维胶层5包括:热塑纤维层50;热熔胶粒7层;其中,所述热塑纤维层50设在所述导热硅胶层4远离基材层1的一侧面上,所述热熔胶粒7层包含若干个热熔胶粒7,所述热熔胶粒7的底端通过黏附层10间隔均布在所述热塑纤维层50远离热硅胶层的一侧面上;所述热熔胶粒7的顶端设有若干凹槽8,所述凹槽8之间形成凸条9。

35.上述实施方式中,所述黏附层10为热敏粘胶剂,当纤维胶层5的粘性不够或者热熔胶粒7有脱落时,通过黏附层10可以任意添加热熔胶粒7,使热熔胶粒7充分均匀的黏附在热塑纤维层50上;凹槽8和凸条9的设置便于热熔胶粒7的替换,同时能够增强热熔胶粒7之间的黏附性。

36.在本实用新型具体实施方式中,所述热塑纤维层50由热塑复合纤维51构成,这些热塑复合纤维51在纤维之间的交叉接触点熔融粘合,交织成网状。

37.上述实施方式中,热塑复合纤维51在纤维之间的交叉接触点熔融粘合,牢固不易脱离,增强热熔网膜各层之间的粘附性,耐磨耐用。

38.在本实用新型具体实施方式中,所述热塑复合纤维51形成的网状的网孔中设有高分子吸水树脂颗粒52,所述高分子吸水树脂颗粒52与热塑复合纤维51熔融粘合。

39.上述实施方式中,热塑复合纤维51形成的网状的网孔中设有高分子吸水树脂颗粒52,能够吸附水分,防止胶水稀释失去粘性,进一步提高粘附性,同时也能够避免粘合的部件之间相互渗水,提高使用体验。

40.与现有技术相比较,本实用新型的有益效果为:

41.1、胶体分布均匀,粘附性强,能够均匀牢固的粘合部件,提高产品的使用寿命。

42.2、热熔胶网膜的局部粘性失效后能够快速简便的补胶,提高粘性,减少次品率,避免网膜丢弃造成资源的浪费,合理利用材料节约成本。

43.3、本实用新型中设有高分子吸水树脂颗粒,能够吸附水分,防止胶水稀释失去粘性,进一步提高粘附性,同时也能够避免粘合的部件之间相互渗水,提高产品的使用体验。

44.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1