聚脲涂料及其制备方法与流程

1.本发明属于聚脲涂料领域。具体地,本发明涉及一种聚脲涂料及其制备方法,更具体地,本发明涉及一种高固含低粘度慢聚脲涂料及其制备方法。

背景技术:

2.近些年来,随着环保法规的日趋严苛以及涂装工艺的不断改进,高固体份涂料(下文也可简称为高固含涂料)成为一种具有竞争力的涂料,并且已经用于汽车工业、船舶工业、建筑行业等多种领域。目前通用的高固含涂料可以分为两大类:环氧类涂料和聚氨酯类涂料,其中聚脲涂料被认为属于聚氨酯类涂料。

3.对于高固含涂料而言,由于其固体组份含量高(通常会超过75%),导致涂料粘度大,无法用常规的喷涂、滚涂、刷涂等涂装工艺进行涂装。以现在常用的聚脲涂料(在工业上,也常被称为聚脲弹性体)为例,虽然其在高固含涂料中属于粘度较低的一种涂料,但是仍需要较为昂贵的专用设备和严苛的施工条件。虽然该类涂料具有固化快、有机挥发物(voc)含量低、防护性能优异等优势,但是在操作简易性、施工成本等方面仍亟需改进。

4.对此,本发明提供了一种新的聚脲涂料及其制备方法,进而解决了本领域尚存的一些关键技术问题。

技术实现要素:

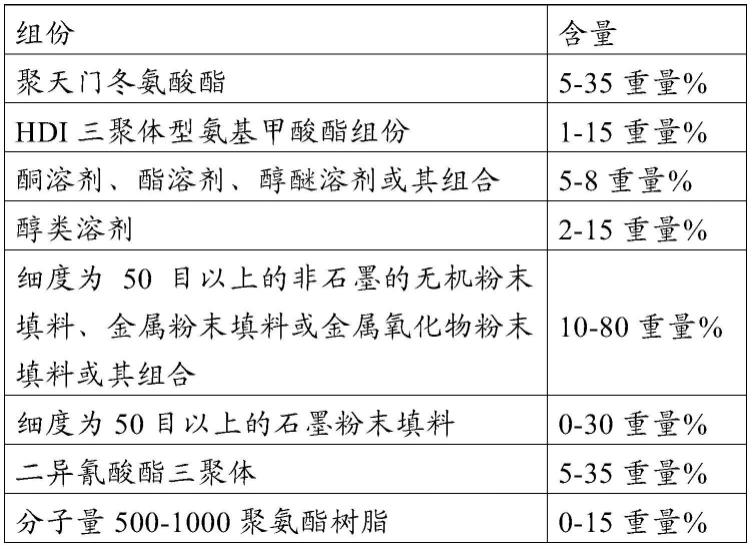

5.在本发明的第一方面,提供了一种聚脲涂料,包含以下组份或由其组成:

[0006][0007]

其中所述聚天门冬氨酸酯具有以下通式1所表示的结构:

[0008][0009]

在通式1中,r为c

1-4

直链或支链烷基,x为c

1-15

亚烷基;

[0010]

所述hdi三聚体型氨基甲酸酯组份是由hdi三聚体与单羟基化合物生成的氨基甲酸酯,其选自十八亚甲基缩三脲三氨基甲酸甲酯、十八亚甲基缩三脲三氨基甲酸二乙二醇乙醚酯、十八亚甲基缩三脲三氨基甲酸二丙二醇单甲醚酯、十八亚甲基缩三脲三氨基甲酸1,4-丁二醇甲醚酯、十八亚甲基缩三脲三氨基甲酸硅氧烷酯及其组合中的一种或多种;

[0011]

所述二异氰酸酯三聚体具有以下通式2所表示的结构:

[0012][0013]

在通式2中,r为c

3-10

直链亚烷基,

[0014]

其中重量%以所述聚脲涂料的重量计,并且所述聚脲涂料中的固体成分的含量为80重量%以上。

[0015]

在一个实施方案中,在通式1中,r为乙基且x为以下分子式3表示的结构:

[0016][0017]

在一个实施方案中,在通式2中,r为亚己基。

[0018]

在另一个实施方案中,所述醇类溶剂为乙醇、甲缩醛或其组合,并且当存在甲缩醛时,所述甲缩醛的含量为2-8重量%。在又一个实施方案中,所述酮溶剂为丙酮,所述酯溶剂为乙酸乙酯,所述醇醚溶剂为二丙二醇二甲醚。

[0019]

在一个实施方案中,所述hdi三聚体型氨基甲酸酯组份为1-15重量%的十八亚甲

基缩三脲三氨基甲酸甲酯与1-15重量%的十八亚甲基缩三脲三氨基甲酸硅氧烷酯的混合物。在另一个实施方案中,所述分子量为500-1000的聚氨酯树脂为甲基聚氨酯。在又一个实施方案中,所述分子量为500-1000的聚氨酯树脂是分子量为500-1000的异氰酸酯与甲醇经由以下的过程而制备的:将纯度大于99%的甲醇15份,六亚甲基二异氰酸酯三聚体60-75份,在常温常压条件下混合均匀反应6-8天。

[0020]

在一个实施方案中,所述细度为50目以上的非石墨的无机粉末填料、金属粉末填料或金属氧化物粉末填料为50-3000目或纳米级的金属、细度为50-3000目或纳米级的金属氧化物粉末填料、细度为50-3000目或纳米级的非石墨的无机粉末填料或其组合,并且所述细度为50目以上的石墨粉末填料是50-3000目或纳米级的石墨粉末填料。在另一个实施方案中,所述金属粉末填料或金属氧化物粉末填料的含量为10-80重量%,所述石墨粉末填料的含量为0-30重量%,所述非石墨的无机粉末填料的含量为0-50重量%。

[0021]

在一个实施方案中,所述金属粉末填料或金属氧化物粉末填料是细度为50-3000目或纳米级的锌粉、氧化铁粉、氧化铜粉、铝粉或其组合。在另一个实施方案中,所述石墨粉末填料为微晶石墨、石墨烯或其组合。在又一个实施方案中,所述石墨粉末填料的含碳量为99.9%以上。在一个实施方案中,所述非石墨的无机粉末填料为基于二氧化硅的粉末、无机颜料、碳酸钙、滑石粉、高岭土或其组合。在另一个实施方案中,在所述聚脲涂料完全干燥后,以干燥的聚脲涂料的重量计,所述粉末填料的含量为75-95重量%。

[0022]

在本发明的第二方面,提供了制备本文所述的聚脲涂料的方法,包括:将由通式2表示的二异氰酸酯三聚体与酮溶剂、酯溶剂、醇醚溶剂或其组合混合均匀,由此获得甲组份;将醇类溶剂和任选的酮溶剂、酯溶剂、醇醚溶剂与hdi三聚体型氨基甲酸酯组份混合均匀,向其加入由通式1表示的聚天门冬氨酸酯和任选的分子量为500-1000的聚氨酯并混合均匀,随后加入细度为50目以上的非石墨的无机粉末填料、金属粉末填料或金属氧化物粉末填料或其组合并混合均匀,由此获得乙组份;将所述甲组份与所述乙组份混合,由此获得所述聚脲涂料。

[0023]

在另一个实施方案中,制备本文所述的聚脲涂料的方法包括:将六亚甲基二异氰酸酯三聚体和羟基聚酯混合以获得由通式2表示的二异氰酸酯三聚体作为扩链剂,向其加入丙酮、乙酸乙酯和二丙二醇二甲醚中的任一种或三种任意比例的混合物,混合均匀获得甲组份;将十八亚甲基缩三脲三氨基甲酸甲酯、十八亚甲基缩三脲三氨基甲酸硅氧烷酯和甲缩醛混合均匀,向其加入具有由通式1表示的其中r为乙基且x为由分子式3表示的结构的聚天门冬氨酸酯并混合均匀,随后加入细度为50-3000目或纳米级的非石墨的无机粉末填料、金属粉末填料或金属氧化物粉末填料或其组合并混合均匀,由此获得乙组份;将所述甲组份与所述乙组份混合,由此获得所述聚脲涂料。

[0024]

在又一个实施方案中,制备本文所述的聚脲涂料的方法包括:将由通式2表示的二异氰酸酯三聚体与酮溶剂、酯溶剂、醇醚溶剂或其组合混合均匀,由此获得甲组份;将醇类溶剂和任选的酮溶剂、酯溶剂、醇醚溶剂与hdi三聚体型氨基甲酸酯组份混合均匀,向其加入由通式1表示的聚天门冬氨酸酯和任选的分子量为500-1000的聚氨酯并混合均匀,随后加入细度为50目以上的非石墨的无机粉末填料、金属粉末填料或金属氧化物粉末填料或其组合,同时或随后加入细度为50目以上的石墨粉末填料,并混合均匀,由此获得乙组份;将所述甲组份与所述乙组份混合,由此获得所述聚脲涂料。

具体实施方式

[0025]

在下文中,将根据具体实施方案来进一步阐述本发明。然而,所列举的具体实施方案仅出于例示目的,而并不旨在限制本发明的范围。本领域技术人员会认识到,以下任一实施方案中所给出的具体技术特征可以用于任何其他实施方案,或可以与其他实施方案中的其他具体技术特征相结合,只要其不背离本发明的主旨即可。

[0026]

一般定义

[0027]

可以采用下文所列的定义来解释本文所给出的技术术语,如若未明确说明,也可以采用本领域的常用含义来解释这些技术术语。在下文的定义与本领域的常用含义相悖时,以本文所给出的定义为准。

[0028]

如本文所用,高固含涂料被定义为:在涂料中的固体组份含量为大于75重量%的涂料。

[0029]

如本文所用,低粘度涂料被定义为:根据gb1723-79规定的测量方法,采用涂-4粘度计在25

±

0.2℃温度下测量涂料的粘度,当粘度达到20-30秒时,则该涂料可以被认为是低粘度涂料。简而言之,可以通过以下方法测量涂料的粘度:在测定时,在25

±

0.2℃温度下,调节粘度计成水平状态,在粘度计下放一个150ml的烧杯,用球形阀堵住漏嘴孔,将涂料倒满粘度计,然后使涂料流出,同时开动秒表计时,直至涂料的流丝中断,立即停止计时,该时间即为胶液的条件粘度,重复测定三次,误差不大于平均值的3%。

[0030]

如本文所用,聚脲涂料是指涂料的成膜树脂的主链中,多元胺含量大于80%的涂料,其中树脂的主链为含脲基的化合物。

[0031]

如本文所用,慢聚脲涂料是指在环境温度(25

±

0.2℃)下,涂料的可涂敷时间长于1小时的涂料。在本文中,聚脲涂料的固化主要是多元胺交联剂通过与异氰酸酯扩链剂交联反应实现固化。

[0032]

如本文所用,烷基是指直链、支链或环状或其组合而成的饱和脂肪族烃单价基团,而亚烷基则是指直链、支链或环状或其组合而成的饱和脂肪族烃二价基团。在修饰烷基或亚烷基时所用的碳数c

1-15

,可以被解释为该基团包含1至15个碳原子,或在1至15的范围内的任何数值的碳原子,例如3、5、10个碳原子。其他碳数(如c

1-4

)也可以相同地解释。烷基的实例包括但不限于:甲基、乙基、正丙基、异丙基、环丙基、正丁基、异丁基、叔丁基、环丁基、正戊基、新戊基、环戊基、正己基、环己基等。

[0033]

在本文中,若对温度无特别限定,则均表示在环境温度(25

±

0.2℃)下进行操作。

[0034]

聚脲涂料

[0035]

在一个实施方案中,聚脲涂料可以包含以下组份或由其组成:

[0036][0037][0038]

其中重量%以所述聚脲涂料的重量计,并且所述聚脲涂料中的固体成分的含量为80重量%以上。

[0039]

对此,聚脲涂料中的固体成分是指除溶剂以外的成分而并非是在配制时必须呈现固体的成分,固体成分包括聚天门冬氨酸酯、hdi三聚体型氨基甲酸酯组份、粉末填料、二异氰酸酯三聚体和分子量500-1000聚氨酯树脂。

[0040]

在一个实施方案中,聚天门冬氨酸酯具有以下通式1所表示的结构:

[0041][0042]

在通式1中,r为c

1-4

直链或支链烷基,例如甲基、乙基、丙基、正丁基或叔丁基,x为c

1-15

亚烷基。在此,x可以是总碳数在15以下的直链烷基、支链烷基、环烷基或其组合。

[0043]

在另一个实施方案中,在通式1中,r为乙基且x为以下分子式3表示的结构:

[0044][0045]

在又一个实施方案中,在通式2中,r为亚己基。

[0046]

对此,本文所用的聚天门冬氨酸酯可以通过本领域已知的合成方法直接合成,或者也可以商购获得,例如深圳市飞扬实业有限公司的f-520聚天门冬氨酸酯、德国拜耳公司的nh 1520等。本文所用的聚天门冬氨酸酯具有高度对称性,并且在配制过程中可以产生包合物,从而能够降低粘度并实现高固含。在一个实施方案中,聚天门冬氨酸酯的含量可以为5-35重量%,例如10重量%、15重量%、20重量%、25重量%或30重量%。

[0047]

在一个实施方案中,hdi三聚体型氨基甲酸酯组份可以选自十八亚甲基缩三脲三氨基甲酸甲酯、十八亚甲基缩三脲三氨基甲酸二乙二醇乙醚酯、十八亚甲基缩三脲三氨基甲酸二丙二醇单甲醚酯、十八亚甲基缩三脲三氨基甲酸1,4-丁二醇甲醚酯、十八亚甲基缩三脲三氨基甲酸硅氧烷酯及其组合中的一种或多种。在另一个实施方案中,hdi三聚体型氨基甲酸酯组份的含量可以为1-15%重量%,例如2重量%、3重量%、5重量%、8重量%、10重量%、12重量%或14重量%。

[0048]

在一个实施方案中,hdi三聚体型氨基甲酸酯组份可以为十八亚甲基缩三脲三氨基甲酸甲酯与十八亚甲基缩三脲三氨基甲酸硅氧烷酯的混合物。在另一个实施方案中,hdi三聚体型氨基甲酸酯组份为1-15重量%的十八亚甲基缩三脲三氨基甲酸甲酯与1-15重量%的十八亚甲基缩三脲三氨基甲酸硅氧烷酯的混合物。例如,hdi三聚体型氨基甲酸酯组份可以为1.41重量%的十八亚甲基缩三脲三氨基甲酸甲酯与3.44重量%的十八亚甲基缩三脲三氨基甲酸硅氧烷酯的混合物。

[0049]

十八亚甲基缩三脲三氨基甲酸甲酯的分子式及合成过程如下所示:

[0050][0051]

十八亚甲基缩三脲三氨基甲酸硅氧烷酯的分子式及合成过程如下所示:

[0052][0053]

其中n为1~5

[0054]

十八亚甲基缩三脲三氨基甲酸二乙二醇乙醚酯的分子式及合成过程如下所示:

[0055][0056]

十八亚甲基缩三脲三氨基甲酸二丙二醇单甲醚酯的分子式及合成过程如下所示:

[0057][0058]

十八亚甲基缩三脲三氨基甲酸1,4-丁二醇甲醚酯的分子式及合成过程如下所示:

[0059][0060]

在一个实施方案中,二异氰酸酯三聚体具有以下通式2所表示的结构:

[0061][0062]

在通式2中,r为c

3-10

直链亚烷基,例如亚丙基、亚丁基、亚己基等。

[0063]

在另一个实施方案中,二异氰酸酯三聚体可以具有以上通式2所表示的结构,其中r为亚己基,即,二异氰酸酯三聚体为hdi三聚体(也可称为六亚甲基二异氰酸酯三聚体)。在一个实施方案中,二异氰酸酯三聚体的含量可以为5-35重量%,例如10重量%、15重量%、20重量%、25重量%或30重量%。

[0064]

在一个实施方案中,醇类溶剂为乙醇、由甲醇衍生的甲缩醛或其组合,并且当存在甲缩醛时,甲缩醛的含量为2-8重量%,例如3重量%、4重量%、5重量%、6重量%或7重量%。在又一个实施方案中,所述酮溶剂为丙酮,所述酯溶剂为乙酸乙酯,所述醇醚溶剂为二丙二醇二甲醚。对此,如若施用过程对气味要求较高,可以采用乙醇替代上述酮溶剂和酯溶剂。在此实施方案中,乙醇需全部加入下文所述的乙组份中,以避免乙醇与hdi三聚体反应。此时甲组份只能用纯hdi三聚体,进而甲组份的粘度较大,在容器中不易流净。使用时可将乙组份倒入甲组份容器中,以保证涂料配比的准确性。

[0065]

在一个实施方案中,分子量为500-1000的聚氨酯树脂为甲基聚氨酯。在另一个实施方案中,分子量为500-1000的聚氨酯是分子量为500-1000的异氰酸酯与甲醇经由以下的过程而制备的:将纯度大于99%的甲醇15份,六亚甲基二异氰酸酯三聚体60-75份,在常温常压条件下混合均匀反应6-8天。

[0066]

在一个实施方案中,所述细度为50目以上的非石墨的无机粉末填料、金属粉末填料或金属氧化物粉末填料是细度为50-3000目或纳米级的金属粉末填料、细度为50-3000目或纳米级的金属氧化物粉末填料、细度为50-3000目或纳米级的非石墨的无机粉末填料或其组合。在另一个实施方案中,金属粉末填料或金属氧化物粉末填料是细度为50-3000目或纳米级的锌粉、氧化铁粉、氧化铜粉、铝粉或其组合。举例而言,所述非石墨的无机粉末填料、金属粉末填料或金属氧化物粉末填料可以是细度为500-1250目的金属粉末,例如细度为500-800目的锌粉、氧化铁粉、氧化铜粉、铝粉或其组合。采用这样的粉末填料可以实现高固体含量(即,高填充比),同时在不影响聚脲涂料的基本涂装性能的情况下,降低了聚脲涂料的生产成本。

[0067]

在一个实施方案中,细度为50目以上的石墨粉末填料是50-3000目或纳米级的石墨粉末填料。在另一个实施方案中,所述石墨粉末填料为微晶石墨、石墨烯或其组合。在又一个实施方案中,所述石墨粉末填料的含碳量为99.9%以上。在发明的聚脲涂料中添加适量的石墨粉末,可以使涂料适用作冷喷涂料,并且在耐盐雾性能方面会尤为突出。

[0068]

在一个实施方案中,所述非石墨的无机粉末填料为基于二氧化硅的粉末、无机颜料、碳酸钙、滑石粉、高岭土或其组合。在另一个实施方案中,金属粉末填料的含量为10-80重量%,石墨粉末填料的含量为0-30重量%,非石墨的无机粉末填料的含量为0-50重量%。

对此,粉末填料的总含量可以大于50重量%、55重量%、60重量%、65重量%,甚至大于70重量%、75重量%。在又一个实施方案中,在所述聚脲涂料完全干燥后,以干燥的聚脲涂料的重量计,所述粉末填料的含量为75-95重量%。

[0069]

在上文所述的聚脲涂料中,涂料成膜树脂的主链中的多元胺含量大于86.58%,因此符合对聚脲涂料的相关规定,例如,美国聚脲发展协会对聚脲和聚氨酯涂料所作的分类和定义:当体系中的多元胺含量大于80%时,材料称为聚脲涂料;当体系中的多元醇含量大于80%时,材料称为聚氨酯涂料;而体系中的多元胺和多元醇含量介于两者之间时,材料统称为聚脲/聚氨酯杂合体或混合体。

[0070]

本文所提供的聚脲涂料在高固体含量的情况下,仍可以实现20-30秒的粘度(采用涂-4粘度计以上文所述方法测量)。在实际操作中,本文所提供的聚脲涂料的涂装操作时间大于1小时(通常为1-3小时),如若采用稀释剂稀释(例如按每小时加十五分之一的稀释剂的速率稀释),涂装操作时间可以大于5小时,而涂装效果保持不变。由此可见,本文所提供的聚脲涂料是一种高固含低粘度慢聚脲涂料。

[0071]

基于上述这些性质,本文所提供的聚脲涂料可以采用常规的涂装设备、按常规的涂装工艺要求(例如采用喷涂、滚涂、刷涂等)进行涂装,并且在实际试验中,已经用于制备聚脲富锌底涂和聚脲冷喷锌涂料,而且性能指标均已达到和超过其它富锌底涂和冷喷锌涂料。另外,由于本文所提供的聚脲涂料固化时间相对较长且粘度较低,因此对基面可以进行充分的浸润,在界面及涂料内部均不存在破坏性的应力,这也可以避免鼓泡、针孔、收缩开裂等现象的出现。进而,本文所提供的聚脲涂料可以产生薄涂层,干膜厚度仅为15-20微米,而通常的高固含涂料的干膜厚度一般均大于100微米,仅有少数可以实现80微米左右的干膜厚度。

[0072]

制备聚脲涂料的方法

[0073]

在一个实施方案中,制备本文所述的聚脲涂料的方法包括:将由通式2表示的二异氰酸酯三聚体与酮溶剂、酯溶剂、醇醚溶剂或其组合混合均匀(即,混合体系静置后呈清澈状,下同),由此获得甲组份;将醇类溶剂和任选的酮溶剂、酯溶剂、醇醚溶剂与hdi三聚体型氨基甲酸酯组份混合均匀,向其加入由通式1表示的聚天门冬氨酸酯和任选的分子量为500-1000的聚氨酯并混合均匀,随后加入细度为50目以上的非石墨的无机粉末填料、金属粉末填料或金属氧化物粉末填料或其组合并混合均匀,由此获得乙组份;将所述甲组份与所述乙组份混合(例如以1:7-10的重量比),由此获得所述聚脲涂料。

[0074]

在此实施方案中,在制备乙组份时,一定要将液态组份充分混合均匀后,最后加入粉末填料。如果是向粉末填料中加入未混合的各种液态组份,则制备好的乙组份易出现沉结现象。另外,制备好的乙组份最好在15天内用掉,超过15天,乙组份可能会出现固体沉底的情况,需要再重新搅拌均匀后使用,但无需重新配制。对此,甲组份的储存期为一年,乙组份储存期为六个月。

[0075]

在一个实施方案中,所述制备方法包括:将六亚甲基二异氰酸酯三聚体和羟基聚酯(例如分子量为2000)混合以获得由通式2表示的二异氰酸酯三聚体作为扩链剂,向其加入丙酮、乙酸乙酯和二丙二醇二甲醚中的任一种或三种任意比例的混合物,混合均匀获得甲组份;将十八亚甲基缩三脲三氨基甲酸甲酯、十八亚甲基缩三脲三氨基甲酸硅氧烷酯和甲缩醛混合均匀,向其加入具有由通式1表示的其中r为乙基且x为由分子式3表示的结构的

聚天门冬氨酸酯并混合均匀,随后加入细度为50-3000目或纳米级的非石墨的无机粉末填料、金属粉末填料或金属氧化物粉末填料或其组合并混合均匀,由此获得乙组份;将所述甲组份与所述乙组份混合,由此获得所述聚脲涂料。

[0076]

在一个实施方案中,制备本文所述的聚脲涂料的方法包括:将由通式2表示的二异氰酸酯三聚体与酮溶剂、酯溶剂、醇醚溶剂或其组合混合均匀,由此获得甲组份;将醇类溶剂和任选的酮溶剂、酯溶剂、醇醚溶剂与hdi三聚体型氨基甲酸酯组份混合均匀,向其加入由通式1表示的聚天门冬氨酸酯和任选的分子量为500-1000的聚氨酯并混合均匀,随后加入细度为50目以上的非石墨的无机粉末填料、金属粉末填料或金属氧化物粉末填料或其组合,同时或随后加入细度为50目以上的石墨粉末填料,并混合均匀,由此获得乙组份;将所述甲组份与所述乙组份混合,由此获得所述聚脲涂料。

[0077]

在本文所提供的制备方法中,通过在聚脲涂料中进行高填充,实现了通过调控扩链剂浓度和异氰酸酯浓度控制涂料的凝胶点,从而增加涂料操作时间。另外,需要着重考虑并选择与聚脲涂料体系有良好相容性、粘度低、可允许在聚脲涂料体系大量加入无机填充物并保证聚脲涂料性能稳定的树脂,包括十八亚甲基缩三脲三氨基甲酸甲酯、十八亚甲基缩三脲三氨基甲酸二乙二醇乙醚酯、十八亚甲基缩三脲三氨基甲酸二丙二醇单甲醚酯、十八亚甲基缩三脲三氨基甲酸1,4-丁二醇甲醚酯和十八亚甲基缩三脲三氨基甲酸硅氧烷酯树脂等。优选地,该树脂为十八亚甲基缩三脲三氨基甲酸甲酯与十八亚甲基缩三脲三氨基甲酸硅氧烷酯的混合物。

[0078]

聚脲涂料的使用和用途

[0079]

本文所提供的聚脲涂料由于粘度低、固化时间长,可以无需特殊的聚脲涂装设备来实施涂装。举例而言,可以在室温下,通过甲、乙组份按比例的混合并搅拌均匀(建议用转速300~500转/分钟的搅拌机搅拌5~8分钟),然后在3~8公斤/平方厘米的气体压力条件下,即可用常规的有气喷涂设备进行喷涂涂装;在5~12公斤/平方厘米的气体压力条件下,用通用的无气喷涂设备进行喷涂涂装。

[0080]

本文所提供的聚脲涂料,因其环保性能好、施工简易方便、物理及化学性能远优于现在的水性涂料,在建筑行业、金属防护行业及家具行业都可使用。另外,当采用锌粉作为无机填料时,本文所提供的聚脲涂料解决了聚脲防护涂料无富锌产品的问题。

[0081]

实施例

[0082]

在下文,结合具体的实施例对本发明作进一步详细地描述,但是本发明的范围不限于此。实施例中所用试剂均可从市场购得,详言之:

[0083]

聚天门冬氨酸酯为f-520,其相对分子量为580,nh当量为290g/mol;甲缩醛为化学纯;十八亚甲基缩三脲三氨基甲酸甲酯和十八亚甲基缩三脲三氨基甲酸硅氧烷酯均为自制产品,制备方法如下;无机填料采用500目锌粉购自新威凌金属新材料股份有限公司;hdi三聚体购自国内万华公司,型号ht-100;丙酮为商购工业级化学纯酮。

[0084]

在下文中,如无特别说明,“份”均是指重量份。

[0085]

hdi三聚体型氨基甲酸酯组分的制备:

[0086]

将hdi三聚体按1:3的摩尔当量比加入到含甲醇的溶剂中,搅拌均匀,静置七天,即可获得十八亚甲基缩三脲三氨基甲酸甲酯,具体反应如下所示:

[0087][0088]

将hdi三聚体按1:3的摩尔当量比加入到含羟基硅油的溶剂中,搅拌均匀,静置七天,即可获得十八亚甲基缩三脲三氨基甲酸硅氧烷酯,具体反应如下所示,其中n为1~5:

[0089][0090]

类似地,十八亚甲基缩三脲三氨基甲酸二乙二醇乙醚酯由hdi三聚体和二乙二醇乙醚反应生成,例如将hdi三聚体按一定当量比加入到含二乙二醇乙醚的溶剂中,搅拌均匀,静置七天即可;十八亚甲基缩三脲三氨基甲酸二丙二醇单甲醚酯由hdi三聚体和二丙二醇单甲醚反应生成,例如将hdi三聚体按一定当量比加入到含二丙二醇单甲醚的溶剂中,搅拌均匀,静置七天即可;十八亚甲基缩三脲三氨基甲酸1,4-丁二醇甲醚酯由hdi三聚体和1,4-丁二醇甲醚反应生成,例如将hdi三聚体按一定当量比加入到含1,4-丁二醇甲醚的溶剂中,搅拌均匀,静置七天即可。

[0091]

实施例1

[0092]

在室温下,将28.392份ht-100与43份丙酮混合在一起,用分散搅拌机充分搅拌均匀(此处,混合体系静置后呈清澈状即可),由此制得聚脲涂料的甲组份,密封储存。

[0093]

将含有10.716份甲缩醛、9.284份十八亚甲基缩三脲三氨基甲酸甲酯的乙醇溶液与22.608份十八亚甲基缩三脲三氨基甲酸硅氧烷酯乙醇溶液混合均匀后加入44份聚天门冬氨酸酯f-520,进一步混合均匀后,加入500份500目锌粉,用分散搅拌机充分搅拌均匀,由此制得聚脲涂料的乙组份,密封储存。

[0094]

9.284份十八亚甲基缩三脲三氨基甲酸甲酯的乙醇溶液为:十八亚甲基缩三脲三氨基甲酸甲酯52重量%;乙醇48重量%。22.608份十八亚甲基缩三脲三氨基甲酸硅氧烷酯乙醇溶液为:十八亚甲基缩三脲三氨基甲酸硅氧烷酯63重量%,乙醇37重量%。

[0095]

在涂装使用之前,按甲组份:乙组份=1:8.22的比例进行混合,搅拌均匀,即可进

行涂装使用。实施例1的聚脲涂料的配方如以下表1所示。

[0096]

表1:实施例1的聚脲涂料的配方

[0097][0098]

比较例1

[0099]

采用与实施例1相同的方法制备聚脲涂料,但是采用其它的胺类扩链剂,二甲硫基甲苯二胺(dmtda),其分子量为214.34,胺当量为107.17,具体组份如下表2所示:

[0100]

表2:比较例1的聚脲涂料的配方

[0101][0102]

此比较例中的聚脲涂料的甲、乙组份混合不到三分钟,涂料发热,开始凝胶,无法使用。此聚脲涂料只可用双组份高压无气喷涂设备进行喷涂。

[0103]

实施例2

[0104]

在室温下,将132份hdi三聚体的预聚体(扩链剂)和58份自制的分子量为500-1000的聚氨酯与62份甲缩醛共同混合在一起,用分散搅拌机充分搅拌均匀(此时混合体系静置后呈清澈状即可),由此制得聚脲涂料的甲组份,密封储存。

[0105]

将含有45份甲缩醛、24份十八亚甲基缩三脲三氨基甲酸甲酯、115份二丙二醇二甲醚混合均匀后加入132份聚天门冬氨酸酯f-520,进一步混合均匀后,加入1500份500目锌粉及38份微晶石墨,用分散搅拌机充分搅拌均匀,由此制得聚脲涂料的乙组份,密封储存。

[0106]

在涂装使用之前,按甲组份:乙组份=252:1854的比例进行混合,搅拌均匀,即可进行涂装使用。实施例2的聚脲涂料的配方如以下表3所示。

[0107]

表3:实施例2的聚脲涂料的配方

[0108][0109]

此实施例的聚脲涂料可以作为富锌涂料类型中的冷喷锌涂料产品,又可称为聚脲冷喷锌涂料。此类聚脲冷喷锌涂料的特点是增强了锌的阴极保护性能和提高了富锌涂层的硬度,尤其在增强锌的阴极保护性能的耐盐雾性能方面尤为突出。

[0110]

实施例2的聚脲冷喷锌涂料与常规冷喷锌涂料耐盐雾性能的对比如下:

[0111]

表4:聚脲冷喷锌涂料与常规冷喷锌涂料耐盐雾性能比较

[0112][0113]

实施例3

[0114]

在与实施例2相同的条件下,制备实施例3的聚脲涂料,组份如以下表5所示。

[0115]

表5:实施例3的聚脲涂料的配方

[0116][0117]

实施例4

[0118]

在室温下,将132份hdi三聚体的预聚体(扩链剂)和58份自制的分子量为500-1000的聚氨酯与62份甲缩醛共同混合在一起,用分散搅拌机充分搅拌均匀(此时混合体系静置后呈清澈状即可),由此制得聚脲涂料的甲组份,密封储存。

[0119]

将含有45份甲缩醛、24份十八亚甲基缩三脲三氨基甲酸甲酯混合均匀后加入132份聚天门冬氨酸酯f-520,进一步混合均匀后,加入1500份500目锌粉及38份1200目的气相白炭黑,用分散搅拌机充分搅拌均匀,由此制得聚脲涂料的乙组份,密封储存。

[0120]

在涂装使用之前,按甲组份:乙组份=252:1854的比例进行混合,搅拌均匀,即可进行涂装使用。实施例3的聚脲涂料的配方如以下表6所示。

[0121]

表6:实施例4的聚脲涂料的配方

[0122][0123]

实施例5

[0124]

在室温下,将132份hdi三聚体的预聚体(扩链剂)和58份自制的分子量为500-1000的聚氨酯与62份甲缩醛共同混合在一起,用分散搅拌机充分搅拌均匀(此时混合体系静置后呈清澈状即可),由此制得聚脲涂料的甲组份,密封储存。

[0125]

将含有45份甲缩醛、24份十八亚甲基缩三脲三氨基甲酸甲酯混合均匀后加入132份聚天门冬氨酸酯f-520,进一步混合均匀后,加入1500份120目氧化铁红粉末及38份1200目的气相白炭黑,用分散搅拌机充分搅拌均匀,由此制得聚脲涂料的乙组份,密封储存。

[0126]

在涂装使用之前,按甲组份:乙组份=252:1854的比例进行混合,搅拌均匀,即可进行涂装使用。实施例4的聚脲涂料的配方如以下表7所示。

[0127]

表7:实施例5的聚脲涂料的配方

[0128][0129]

实施例6

[0130]

在室温下,将141份ht-100和52份二丙二醇二苯甲酸酯混合在一起,用分散搅拌机充分搅拌均匀(此时混合体系静置后呈清澈状即可),由此制得聚脲涂料的甲组份,密封储存。

[0131]

将含有20份乙酸乙酯、16份乙醇、8份十八亚甲基缩三脲三氨基甲酸硅氧烷酯混合均匀后加入141份聚天门冬氨酸酯f-520,进一步混合均匀后,加入76份1200目钛白粉,用分散搅拌机充分搅拌均匀,由此制得聚脲涂料的乙组份,密封储存。

[0132]

在涂装使用之前,按甲组份:乙组份=142:261的比例进行混合,搅拌均匀,即可进行涂装使用。实施例5的聚脲涂料的配方如以下表8所示。

[0133]

表8:实施例6的聚脲涂料的配方

[0134][0135]

实施例7

[0136]

在室温下,将150份ht-100和38份二丙二醇二苯甲酸酯混合在一起,用分散搅拌机充分搅拌均匀(此时混合体系静置后呈清澈状即可),由此制得聚脲涂料的甲组份,密封储存。

[0137]

将含有20份乙酸乙酯、16份乙醇、8份十八亚甲基缩三脲三氨基甲酸硅氧烷酯混合均匀后加入120份聚天门冬氨酸酯f-520,进一步混合均匀后,加入76份1200目钛白粉,用分散搅拌机充分搅拌均匀,由此制得聚脲涂料的乙组份,密封储存。

[0138]

在涂装使用之前,按甲组份:乙组份=188:240的比例进行混合,搅拌均匀,即可进行涂装使用。实施例6的聚脲涂料的配方如以下表9所示。

[0139]

表9:实施例7的聚脲涂料的配方

[0140][0141]

实施例8

[0142]

在室温下,将121份ht-100和480份二丙二醇二苯甲酸酯混合在一起,用分散搅拌

机充分搅拌均匀(此时混合体系静置后呈清澈状即可),由此制得聚脲涂料的甲组份,密封储存。

[0143]

将含有180份二丙二醇二甲醚、62份乙醇、5份十八亚甲基缩三脲三氨基甲酸硅氧烷酯混合均匀后加入121份聚天门冬氨酸酯f-520,进一步混合均匀后,加入492份1200目钛白粉,再加入1080份800目玻璃粉,用三辊研磨机充分研磨均匀,由此制得聚脲涂料的乙组份,密封储存。

[0144]

在涂装使用之前,按甲组份:乙组份=601:1940的比例进行混合,搅拌均匀,即可进行涂装使用。实施例7的聚脲涂料的配方如以下表10所示。

[0145]

表10:实施例8的聚脲涂料的配方

[0146][0147]

实验例1

[0148]

下表示出是实施例1和比较例1中所得的聚脲涂料的测试结果。

[0149]

表11:聚脲涂料的参数

[0150][0151]

由此可见,本文所提供的聚脲涂料具有固含量高、粘度低和固化时间长的特点,由此此类聚脲涂料可以使用常规工艺进行涂装,极大地降低了聚脲的施工成本,简化了涂装工艺。本文所提供的聚脲涂料由于无机填料的高填充比,与同类型产品相比,生产和施工成本大幅降低,并且生产过程较为环保且无三废排放。

[0152]

另外,本文所提供的聚脲涂料通过了美国kta实验室的检测和验证,可以用于集装箱的防护,并且已在南方中集生产现场进行多次喷涂实验,完全满足集装箱涂料喷涂生产线的工艺使用要求。

[0153]

尽管上文参考特定的实施例来描述本发明的具体实施方式,但是应当理解,本领域技术人员会对其作出多种调整和改变,只要其不违背本发明的范围和主旨即可。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1