水性碳纳米管/环氧树脂复合涂料及其制备方法与应用与流程

1.本发明属于碳纳米管应用的技术领域,特别涉及一种水性碳纳米管/环氧树脂复合涂料及其制备方法与应用。

技术背景

2.环氧涂料具有良好的附着性、耐热性、耐磨性、电绝缘性及耐化学腐蚀性,在能源、电力、汽车、船舶、交通运输等工业生产具有广泛的应用。但环氧树脂本身难溶于水,传统的环氧涂料通常都伴随着醇类、酮类或芳香烃等有机溶剂的使用,这些有机溶剂含有大量挥发性有机物(vocs),这会对环境造成严重污染,同时对人类健康带来威胁。近年来,随着国内和国际环保相关法律及执行标准日益严格,低碳、节能、环保也越来越收到重视,开发绿色、环保的水性环氧涂料越来越成为环氧涂料行业的主流趋势。

3.现如今,水性环氧涂料的研究主要集中在开发环保、高效的环氧树脂专用乳化剂,减少生产成本,提高水性环氧乳液的稳定性,增强水性环氧涂料的性能,实现高性能水性环氧涂料的工业化生产。但由于环氧树脂乳化剂一般都含有大量亲水性基团或者链段,这些亲水性基团或者链段在环氧涂料固化后会残余其中,这往往会对环氧涂料的耐水性及耐化学性产生一定的负面影响。另外,由于环氧树脂本身具有良好的绝缘性能。因此,这很大程度限制了水性环氧涂料在抗静电及防腐领域中的应用。

4.碳纳米管由于其良好的导电性及化学稳定性,被广泛应用于与环氧树脂复合制备碳纳米管/环氧树脂复合材料,来解决环氧树脂导电性差及耐腐蚀性能不够等问题。但碳纳米管长径比较大、比表面积高、表面光滑且高度极化,使得聚集的管束之间具有较大的范德华作用力,极易团聚或缠结,很难均匀分散在环氧树脂体系中,特别是水性体系的环氧树脂,这严重限制了其应用。

技术实现要素:

5.本发明的目的在于克服现有技术中存在的缺点和不足,提供一种水性碳纳米管/环氧树脂复合涂料。

6.本发明的另一目的在于提供一种水性碳纳米管/环氧树脂复合涂料的制备方法。

7.本发明还有一目的在于提供一种水性碳纳米管/环氧树脂复合涂料的应用。

8.本发明的目的通过下述技术方案实现:

9.一种水性碳纳米管/环氧树脂复合涂料,由以下按质量份数计的组分组成:

[0010][0011]

所述碳纳米管水性浆料通过以下方法制备得到:

[0012]

s1将碳纳米管、含聚醚链段改性的环氧树脂、稳定剂和水混合通过高速预剪切,静置浸润,获得预混合料;

[0013]

s2将预混合料依次经过砂磨和高压均质研磨分散,得到分散好的碳纳米管水性浆料;

[0014]

s1)中所述高速预剪切,剪切速度为2-40m/s,处理时间为30min-6h;

[0015]

所述碳纳米管、含聚醚链段改性的环氧树脂、稳定剂和水的质量比为1:(2~10):(0.4~1):(6~30)

[0016]

s2)中的所述研磨介质采用陶瓷珠,直径0.2-2.0mm,分散盘线速度2-40m/s;所述高压均质处理压力为20-100mpa;

[0017]

所述的碳纳米管的管径为8-60nm,长度为3-30μm;

[0018]

所述含聚醚链段改性的环氧树脂,结构式为式ι所示:

[0019][0020]

其中n=22~181;r1为-c6h

4-、-ch=ch-和-ch2ch

2-中至少一种;为环氧树脂失去一个环氧基团所形成的结构,所述环氧树脂为双酚f型环氧树脂或双酚a型环氧树脂;为

[0021]

所述含聚醚链段改性的环氧树脂为式ι一种以上。

[0022]

所述含聚醚链段改性的环氧树脂通过以下方法制备得到:

[0023]

步骤a)在惰性气体的保护下,以溶剂m为反应介质,将用溶剂m稀释的聚乙二醇逐渐滴加至有机二元酸酐、催化剂a与溶剂m的混合体系下进行反应,得到两端均为羧基的聚醚二元醇;所述溶剂m为有机溶剂,所述催化剂a为能够催化反应进行的催化剂;

[0024]

步骤b)以溶剂n为反应介质,将用溶剂n稀释的环氧树脂逐渐滴加至两端均为羧基的聚醚二元醇、催化剂b与溶剂n的混合体系下进行反应,得到含聚醚链段改性的环氧树脂;所述溶剂n为有机溶剂,所述催化剂b为能够催化反应进行的催化剂。

[0025]

步骤a)中所述反应的条件为80~120℃下反应6~9h;步骤(s2)中所述反应的条件为90~130℃下反应9~12h。

[0026]

所述有机二元酸酐、聚乙二醇、溶剂m和催化剂a的质量比为(4~6):(17~133):(20~140):(0.1~2.1)。

[0027]

步骤b)中所述两端均为羧基的聚醚二元醇、环氧树脂、溶剂n和催化剂b的质量比为(12~84):(9~14):(20~100):(0.1~1.5)

[0028]

步骤a)和步骤b)中反应完成后,需进行减压蒸馏。

[0029]

步骤a)中所述有机二元羧酸酐为马来酸酐、邻苯二甲酸酐和琥珀酸酐中的一种以上,优选为其中任意一种;

[0030]

步骤a)中所述聚乙二醇的相对分子质量为1000~8000;

[0031]

步骤a)中所述溶剂m和步骤b)中所述溶剂n各自独立为甲苯、二氧六环、丁酮、乙酸乙酯、乙二醇二甲醚、n,n

′‑

二甲基甲酰胺、乙二醇丁醚、丙二醇单甲醚中的至少一种;

[0032]

步骤a)中所述催化剂a为对甲苯磺酸、有机锡、三乙胺中的任意一种;所述有机锡优选为二丁基锡二月桂酸酯、辛酸亚锡、二(十二烷基硫)二丁基锡、二醋酸二丁基锡或二烷基锡二马来酸酯中的一种或多种;

[0033]

步骤b)中所述环氧树脂为双酚f型环氧树脂或双酚a型环氧树脂,优选为e51、e44和f51中的一种或多种。

[0034]

步骤b)中所述催化剂b为三乙胺、季铵盐、三苯基膦中的任意一种;所述季铵盐为苄基三乙基氯化铵、四丁基溴化铵、四丁基氯化铵、四丁基硫酸氢铵、三辛基甲基氯化铵、十二烷基三甲基氯化铵、十四烷基三甲基氯化铵中一种以上;

[0035]

步骤b)中所述稳定剂纤维素、阿拉伯胶、黄原胶、卡拉胶和海藻酸钠中的一种或多种;

[0036]

所述水性碳纳米管/环氧树脂复合涂料的制备方法,包括以下步骤:

[0037]

将100质量份环氧树脂和100~300质量份碳纳米管水性浆料通过高速剪切分散均匀,再加入0.5~1质量份流平剂、0.1~2.5质量份消泡剂和0~100质量份填料,混合均匀,然后加入8~80质量份固化剂与0.5~2.5质量份促进剂,继续搅拌均匀,得到水性碳纳米管/环氧树脂复合涂料。

[0038]

所述涂料在形成涂层时,其固化条件为在60~120℃下固化2~5h。

[0039]

所述环氧树脂为f型环氧树脂或双酚a型环氧树脂中一种以上。

[0040]

所述固化剂为脂肪多元胺型固化剂(优选乙二胺、二乙烯三胺、三乙烯四胺、四乙烯五胺或多乙烯多胺中的一种以上)、脂环多元胺型固化剂(优选二氨甲基环己烷、孟烷二胺、异佛尔酮二胺或二氨基环己烷中的一种以上)或芳香胺类型固化剂(优选间苯二氨、间苯二甲胺、二氨基二苯基甲烷或联苯胺中的一种以上)中的一种。

[0041]

所述促进剂优选为咪唑及咪唑衍生物、叔胺、季胺盐、有机碱或路易斯酸。所述咪唑衍生物优选为2-乙基-4-甲基咪唑或2-甲基咪唑。所述有机碱优选为四甲基氢氧化铵。所述路易斯酸优选为氯化铝、氯化锌或二氯化锡中的至少一种。所述季铵盐为苄基三乙基氯

化铵、四丁基溴化铵、四丁基氯化铵、四丁基硫酸氢铵、三辛基甲基氯化铵、十二烷基三甲基氯化铵、十四烷基三甲基氯化铵中一种以上。

[0042]

所述流平剂优选为醋酸-丁酸纤维素、聚二甲基硅氧烷、聚醚聚酯改性有机硅氧烷、脲醛或三聚氰胺甲醛中的至少一种。

[0043]

所述消泡剂优选为矿物油类消泡剂或聚硅氧烷类消泡剂。所述矿物油类消泡剂优选为sn-919(上海斯诺化学科技有限公司)、bek-750(广州冠志化工有限公司)或ht-630(南通市晗泰化工有限公司)中的至少一种。所述聚硅氧烷消泡剂优选为fy2309、fy2311h或fy-3300(广州市氟缘科技有限公司)中的至少一种。

[0044]

所述填料优选为二氧化硅、蒙脱土、高岭土、石英砂、滑石粉或碳酸钙中的至少一种。

[0045]

水性碳纳米管/环氧树脂复合涂料,在防腐、导电或抗静电水性涂料中应用。

[0046]

本发明与现有技术相比具有如下优点和效果:

[0047]

现有技术较多是将碳纳米管、环氧树脂、固化剂、助剂及溶剂等通过物理共混的方式制备碳纳米管/环氧树脂复合涂料,且较多为有机溶剂体系;本发明设计的含聚醚链段改性的环氧树脂可以实现碳纳米管在水相体系中的良好分散,且体系中含有大量环氧基团,有助于提高碳纳米管在环氧树脂体系中的分散性,该体系组分简单,相容性好,可广泛应用于碳纳米管/水性环氧纳米复合涂料领域,具有重要商业应用价值。

附图说明

[0048]

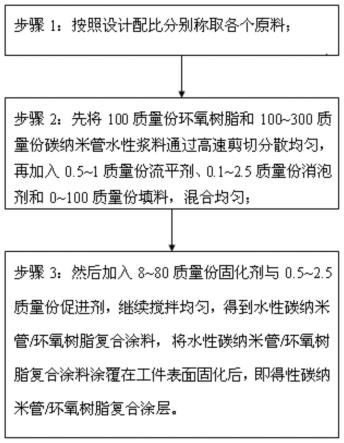

图1为本发明一种水性碳纳米管/环氧树脂复合涂层的制备流程框图。

具体实施方式

[0049]

下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。

[0050]

本发明一种水性碳纳米管/环氧树脂复合涂料,所述水性碳纳米管/环氧树脂复合涂料的各个组分的质量份数为:

[0051][0052]

所述碳纳米管水性浆料包括:碳纳米管、含聚醚链段改性的环氧树脂、稳定剂和水,各个组分之间的质量比为1:2~10:0.4~1:6~30。

[0053]

所述含聚醚链段改性的环氧树脂的结构式如ι所示:

[0054]

[0055]

式中,n=22~181;r1为-c6h

4-、-ch=ch-和-ch2ch

2-中至少一种;为环氧树脂失去一个环氧基团所形成的结构,所述环氧树脂为双酚f型环氧树脂或双酚a型环氧树脂;为为

[0056]

所述碳纳米管水性浆料的制备方法如下:

[0057]

s1)将碳纳米管、含聚醚链段改性的环氧树脂、稳定剂和水按照比例分别称取,并混合通过高速预剪切,静置浸润,获得预混合料;

[0058]

s2)将预混合料依次经过砂磨和高压均质研磨分散,得到分散好的碳纳米管水性浆料。

[0059]

所述s1)的具体工艺参数为:

[0060]

所述的碳纳米管的管径为8-60nm,长度为3-30μm;

[0061]

所述高速预剪切的剪切速度为2-40m/s,处理时间为30min-6h;

[0062]

所述s2)中研磨介质采用陶瓷珠,直径0.2-2.0mm,分散盘线速度2-40m/s;所述高压均质处理压力为20-100mpa;

[0063]

反应的条件为90~130℃下反应9~12h。

[0064]

所述含聚醚链段改性的环氧树脂通过以下方法制备得到:

[0065]

步骤a)在惰性气体的保护下,以溶剂m为反应介质,将用溶剂m稀释的聚乙二醇逐渐滴加至有机二元酸酐、催化剂a与溶剂m的混合体系下进行反应,得到两端均为羧基的聚醚二元醇;所述溶剂m为有机溶剂,所述催化剂a为能够催化反应进行的催化剂;

[0066]

步骤b)以溶剂n为反应介质,将用溶剂n稀释的环氧树脂逐渐滴加至步骤a)得到两端均为羧基的聚醚二元醇与催化剂b和溶剂n的混合体系下进行反应,得到含聚醚链段改性的环氧树脂;

[0067]

所述溶剂n为有机溶剂,所述催化剂b为能够催化反应进行的催化剂。

[0068]

所述步骤a)中的工艺参数为:

[0069]

反应的条件为80~120℃下反应6~9h;

[0070]

步骤b)中的两端均为羧基的聚醚二元醇、环氧树脂、溶剂n和催化剂b的之间的质量比为12~84:9~14:20~100:0.1~1.5。

[0071]

一种水性碳纳米管/环氧树脂复合涂料的制备方法,所述方法具体包括以下步骤:

[0072]

步骤1:按照设计配比分别称取各个原料;

[0073]

步骤2:先将100质量份环氧树脂和100~300质量份碳纳米管水性浆料通过高速剪切分散均匀,再加入0.5~1质量份流平剂、0.1~2.5质量份消泡剂和0~100质量份填料,混

合均匀;

[0074]

步骤3:然后加入8~80质量份固化剂与0.5~2.5质量份促进剂,继续搅拌均匀,得到水性碳纳米管/环氧树脂复合涂料,将水性碳纳米管/环氧树脂复合涂料涂覆在工件表面固化后,即得性碳纳米管/环氧树脂复合涂层。

[0075]

所述涂料在形成涂层时,其固化条件为在60~120℃下固化2~5h。

[0076]

一种水性碳纳米管/环氧树脂复合涂料的在防腐、导电或抗静电水性涂料中应用。

[0077]

漆膜性能测试按如下标准进行:

[0078]

涂膜附着力按gb/t 9286—1998测定;铅笔硬度按gb/6739-1996测定;耐水性按gb/1733-1993测定;耐酸性按gb/t9274-1988测定;耐碱性按gb/t9274-1988测定;耐盐雾性按gb/t1771-2007测定;

[0079]

实施例1

[0080]

(1)含聚醚链段改性的环氧树脂的制备:将100质量份的聚乙二醇1000与100质量份的丙二醇单甲醚预混合均匀,得到聚乙二醇的丙二醇单甲醚溶液备用。在容器中加入22质量份的马来酸酐、1质量份的三乙胺与10质量份的丙二醇单甲醚,升温至80℃,在搅拌的过程中逐滴加聚乙二醇的丙二醇单甲醚溶液。滴加完毕后,在80℃条件下反应6h。然后加入194质量份环氧树脂e51和3质量份四丁基溴化铵,升温至90℃搅拌反应9h,减压蒸馏除去溶剂后得到含聚醚链段改性的环氧树脂;

[0081]

(2)碳纳米管水性浆料的制备:将1质量份碳纳米管、10质量份步骤(1)制备的含聚醚链段改性的环氧树脂和30质量的水进行高速剪切分散,在剪切分散的过程中逐步加入0.4质量份纤维素,加料完毕后继续剪切分散2h,静置浸润12h,获得预混合料;将所得预混合料通过棒销式纳米砂磨机砂磨分散处理2h,研磨介质采用陶瓷珠,直径1.0mm,分散盘线速度20m/s,再通过高压均质机在70mpa压力下高压均质处理2遍,即得到碳纳米管水性浆料。

[0082]

(3)水性碳纳米管/环氧树脂复合涂料的制备:在高速搅拌下,逐渐将100质量份环氧树脂e51加入到100质量份步骤(2)制备的碳纳米管水性浆料中,然后在持续搅拌条件下继续加入0.5质量份醋酸-丁酸纤维素,2.5质量份sn-919,25质量份蒙脱土,10质量份二乙烯三胺和0.5质量份四甲基氢氧化铵并均匀混合,得到水性碳纳米管/环氧树脂复合涂料。将涂料于马口铁上涂布成厚度为200μm的膜,在80℃下烘烤固化2h,得到涂膜。涂膜性能测试结果见表1。

[0083]

实施例2

[0084]

(1)含聚醚链段改性的环氧树脂的制备:将100质量份的聚乙二醇2000与100质量份的乙二醇丁醚预混合均匀,得到聚乙二醇的乙二醇丁醚溶液备用。在容器中加入11质量份的琥珀酸酐、1.2质量份的对甲苯磺酸与10质量份的乙二醇丁醚,升温至110℃,在搅拌的过程中逐滴加聚乙二醇的乙二醇丁醚溶液。滴加完毕后,在110℃条件下反应7h。然后加入110质量份环氧树脂e44和2质量份三苯基膦,升温至120℃搅拌反应10h,减压蒸馏除去溶剂后得到含聚醚链段改性的环氧树脂;

[0085]

(2)碳纳米管水性浆料的制备:将1质量份碳纳米管、2质量份步骤(1)制备的含聚醚链段改性的环氧树脂和10质量的水进行高速剪切分散,在剪切分散的过程中逐步加入0.8质量份阿拉伯胶,加料完毕后继续剪切分散4h,静置浸润12h,获得预混合料;将所得预

混合料通过涡轮式纳米砂磨机砂磨分散处理3h,研磨介质采用陶瓷珠,直径1.0mm,分散盘线速度25m/s,再通过高压均质机在50mpa压力下高压均质处理3遍,即得到碳纳米管水性浆料。

[0086]

(3)水性碳纳米管/环氧树脂复合涂料的制备:在高速搅拌下,逐渐将100质量份环氧树脂e44加入到150质量份步骤(2)制备的碳纳米管水性浆料中,然后在持续搅拌条件下继续加入1质量份聚二甲基硅氧烷,2质量份bek-750,20质量份二氧化硅,12质量份三乙烯四胺和1质量份四甲基氢氧化铵并均匀混合,得到水性碳纳米管/环氧树脂复合涂料。将涂料于马口铁上涂布成厚度为200μm的膜,在80℃下烘烤固化3h,得到涂膜。涂膜性能测试结果见表1。

[0087]

实施例3

[0088]

(1)含聚醚链段改性的环氧树脂的制备:将100质量份的聚乙二醇4000与100质量份的甲苯预混合均匀,得到聚乙二醇的甲苯溶液备用。在容器中加入9质量份的邻苯二甲酸酐、0.8质量份的二丁基锡二月桂酸酯与10质量份的甲苯,升温至100℃,在搅拌的过程中逐滴加聚乙二醇的甲苯溶液。滴加完毕后,在100℃条件下反应9h。然后加入33质量份环氧树脂f51和2质量份十四烷基三甲基氯化铵,升温至110℃搅拌反应11h,减压蒸馏除去溶剂后得到含聚醚链段改性的环氧树脂;

[0089]

(2)碳纳米管水性浆料的制备:将1质量份碳纳米管、4质量份步骤(1)制备的含聚醚链段改性的环氧树脂和30质量的水进行高速剪切分散,在剪切分散的过程中逐步加入1质量份黄原胶,加料完毕后继续剪切分散5h,静置浸润12h,获得预混合料;将所得预混合料通过盘式纳米砂磨机砂磨分散处理1h,研磨介质采用陶瓷珠,直径1.0mm,分散盘线速度20m/s,再通过高压均质机在100mpa压力下高压均质处理2遍,即得到碳纳米管水性浆料。

[0090]

(3)水性碳纳米管/环氧树脂复合涂料的制备:在高速搅拌下,逐渐将100质量份环氧树脂e51加入到300质量份步骤(2)制备的碳纳米管水性浆料中,然后在持续搅拌条件下继续加入0.6质量份聚醚聚酯改性有机硅氧烷,1.5质量份ht-630,50质量份蒙脱土,25质量份异佛尔酮二胺和1.5质量份2-乙基-4-甲基咪唑并均匀混合,得到水性碳纳米管/环氧树脂复合涂料。将涂料于马口铁上涂布成厚度为200μm的膜,在80℃下烘烤固化5h,得到涂膜。涂膜性能测试结果见表1。

[0091]

实施例4

[0092]

(1)含聚醚链段改性的环氧树脂的制备:将100质量份的聚乙二醇6000与100质量份的二氧六环预混合均匀,得到聚乙二醇的二氧六环溶液备用。在容器中加入3.6质量份的邻苯二甲酸酐、1.5质量份的对甲苯磺酸与5质量份的二氧六环,升温至90℃,在搅拌的过程中逐滴加聚乙二醇的二氧六环溶液。滴加完毕后,在90℃条件下反应8h。然后加入15质量份环氧树脂e51和2质量份四丁基溴化铵,升温至100℃搅拌反应12h,减压蒸馏除去溶剂后得到含聚醚链段改性的环氧树脂;

[0093]

(2)碳纳米管水性浆料的制备:将1质量份碳纳米管、6质量份步骤(1)制备的含聚醚链段改性的环氧树脂和6质量的水进行高速剪切分散,在剪切分散的过程中逐步加入0.6质量份卡拉胶,加料完毕后继续剪切分散3h,静置浸润12h,获得预混合料;将所得预混合料通过棒销式纳米砂磨机砂磨分散处理2h,研磨介质采用陶瓷珠,直径1.0mm,分散盘线速度25m/s,再通过高压均质机在60mpa压力下高压均质处理3遍,即得到碳纳米管水性浆料。

[0094]

(3)水性碳纳米管/环氧树脂复合涂料的制备:在高速搅拌下,逐渐将100质量份环氧树脂e44加入到250质量份步骤(2)制备的碳纳米管水性浆料中,然后在持续搅拌条件下继续加入0.5质量份聚二甲基硅氧烷,2质量份fy2309,40质量份石英砂,15质量份三乙烯四胺和2质量份2-甲基咪唑并均匀混合,得到水性碳纳米管/环氧树脂复合涂料。将涂料于马口铁上涂布成厚度为200μm的膜,在80℃下烘烤固化2h,得到涂膜。涂膜性能测试结果见表1。

[0095]

实施例5

[0096]

(1)含聚醚链段改性的环氧树脂的制备:将100质量份的聚乙二醇8000与100质量份的n,n

′‑

二甲基甲酰胺预混合均匀,得到聚乙二醇的n,n

′‑

二甲基甲酰胺溶液备用。在容器中加入2.8质量份的琥珀酸酐、1.2质量份的二丁基锡二月桂酸酯与3质量份的n,n

′‑

二甲基甲酰胺,升温至120℃,在搅拌的过程中逐滴加聚乙二醇的二氧六环溶液。滴加完毕后,在120℃条件下反应6h。然后加入13质量份环氧树脂e44和2质量份三苯基膦,升温至130℃搅拌反应9h,减压蒸馏除去溶剂后得到含聚醚链段改性的环氧树脂;

[0097]

(2)碳纳米管水性浆料的制备:将1质量份碳纳米管、8质量份步骤(1)制备的含聚醚链段改性的环氧树脂和25质量的水进行高速剪切分散,在剪切分散的过程中逐步加入0.7质量份海藻酸钠,加料完毕后继续剪切分散30min,静置浸润12h,获得预混合料;将所得预混合料通过涡轮式纳米砂磨机砂磨分散处理3h,研磨介质采用陶瓷珠,直径1.0mm,分散盘线速度20m/s,再通过高压均质机在20mpa压力下高压均质处理2遍,即得到碳纳米管水性浆料。

[0098]

(3)水性碳纳米管/环氧树脂复合涂料的制备:在高速搅拌下,逐渐将100质量份环氧树脂e44加入到200质量份步骤(2)制备的碳纳米管水性浆料中,然后在持续搅拌条件下继续加入0.8质量份三聚氰胺甲醛,0.5质量份fy2311h,40质量份滑石粉,23质量份异佛尔酮二胺和2质量份四甲基氢氧化铵并均匀混合,得到水性碳纳米管/环氧树脂复合涂料。将涂料于马口铁上涂布成厚度为200μm的膜,在80℃下烘烤固化3h,得到涂膜。涂膜性能测试结果见表1。

[0099]

表1实施例1~5制备的涂料所获得的涂膜性能测试结果

[0100][0101]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1