一种环保隔热控温阻燃材料的制备方法与流程

1.本发明涉及相变阻燃材料技术领域,特别是涉及一种环保隔热控温阻燃材料的制备方法。

背景技术:

2.进入21世纪后,自然资源受到了大量的开发利用,导致能源紧缺,资源危机已越来越严重,建筑节能是一种有效的节能方式,因此,保温隔热现已成为社会大众广泛关注的话题之一。相变微胶囊在避免相变材料易于泄露的同时可有效吸收环境中的热量,在需要热量时又可将这部分热量向外部释放,让环境温度维持在相对稳定的范围内,因此将其应用于建筑涂料中可减少空调对电能的消耗,达到节能环保的目的。

3.在建筑涂料领域,除去节能,消防安全问题也一直是人们关注的重点,尤其是随着现代建筑向高层化发展的趋势,对建筑涂料防火阻燃方面提出了更高的要求。阻燃剂常被添加于高分子材料中提高其阻燃性,阻燃剂通过在燃烧时抑制一个或几个燃烧要素的产生,以达到阻止或减缓燃烧的目的。

4.综合目前在建筑涂料领域关注的节能及消防问题,开发出隔热控温阻燃的材料将成为发展的趋势,拥有广阔的市场前景。中国发明专利cn 110054751 a以聚氨酯树脂为基体树脂,向其中引入了三种不同控温点的相变微胶囊、膨胀石墨微胶囊以及有机阻燃剂,该专利中微胶囊都采用的密胺或脲醛树脂作为壳材,并未对产生的甲醛问题做任何处理措施,对环境及人体健康会造成一定伤害,而配置的聚氨酯双组份体系中,a组份配方为水性体系,b组份配方采用的油性体系,两者混合反应易出现相分离,造成相变微胶囊、膨胀石墨微胶囊和阻燃剂在树脂中分布不均匀,进而导致控温阻燃效果变差。中国发明专利cn 110330945 a将相变微胶囊、阻燃剂、碳材料加入到水性粘合剂中制得薄膜,该专利只考虑了相变微胶囊在水性粘合剂中的分散问题,而忽略了有机阻燃剂及碳材料在水性体系中的分散,不对阻燃剂及碳材料进行任何处理,其在水中的分散是极困难的,分布不均会降低材料的阻燃效果。中国发明专利cn 109486473 b先将熔融的石蜡与膨胀石墨混合得到石墨相变粉体,再连同阻燃剂一起加入橡胶中混炼均匀,最后热硫化成型,该发明虽然利用了膨胀石墨的吸附性对石蜡进行了定型,但石蜡添加量受到一定限制,加入量过多仍存在泄露问题,因此控温效果不佳,同时石蜡在熔融-结晶相态间进行多次转化后会改变石蜡在膨胀石墨中的分布,造成石蜡在某些地方堆积而泄露,缩短材料的使用寿命。。

技术实现要素:

5.本发明的目的是针对现有技术的不足,提供一种环保的隔热控温阻燃材料的制备方法,通过对相变材料和阻燃剂进行微胶囊包覆避免了相变材料的泄露以及阻燃剂的变质失效,将其负载于膨胀石墨中,利用膨胀石墨疏松多孔的结构,既能与微胶囊中的相变材料协同作用,提高隔热控温的效果,吸附微胶囊释放的甲醛,同时与微胶囊中的阻燃剂也可起到协同作用,提高材料的阻燃效果。

6.为达到上述目的,本发明提供了一种环保的隔热控温阻燃材料的制备方法,包括以下步骤:

7.1)控温阻燃微胶囊的制备:将乳化剂加水配置5%浓度,加酸调节ph=4-6,升温到40-70℃,加热相变材料使其熔融成液态后加入其质量占比1-20%的阻燃剂,继续加热搅拌混合均匀,然后将其加入乳化剂中,高速分散5-30min,加入水溶型密胺预聚体,升温到50-80℃,保温反应1-3h,加酸调节体系ph=3-4,升温到70-90℃,继续保温1-2h,完成反应后降至室温得到控温阻燃微胶囊乳液;

8.2)膨胀石墨悬浮液的制备:将分散剂与水按1:50-1:10混合均匀后,加入水质量10-50%的微米级膨胀石墨,6000-8000rpm转速下分散5-20min,再辅助超声,继续分散10-30min,得到膨胀石墨悬浮液;

9.3)负载微胶囊膨胀石墨的制备:将微米级膨胀石墨悬浮液与控温阻燃微胶囊乳液按1:1-1:10搅拌混合,搅拌的同时进行喷雾干燥。

10.为进一步实现本发明目的,优选地,所述的乳化剂为苯乙烯-马来酸酐、十二烷基苯磺酸钠、十二烷基硫酸钠、聚乙烯醇、op-10、吐温-80的一种或多种。

11.优选地,所述的用于调节ph的酸为柠檬酸、丙烯酸、醋酸、稀硫酸、稀盐酸的一种或多种。

12.优选地,所述的相变芯材为正十四烷、正十六烷、正十八烷、正二十二烷、正二十四烷的一种或多种。

13.优选地,所述的阻燃剂为氯化石蜡、三溴苯酚、三(2,3-二溴丙基)异三聚氰酸酯的一种或多种。

14.优选地,所述的乳化剂添加量为芯材质量的6-20%。

15.优选地,所述的水溶型密胺预聚体为氰特385、新力mf4750、上海帅科sk5710的一种或多种。

16.优选地,所述的分散剂为vok-disper 9900、涂易乐ds-172、tego dispers 760w、赢创zetasperse 3600的一种或多种。

17.优选地,所述的喷雾干燥的方式为进风风量100%,进风温度130-150℃,进料速度30-60%。

18.控温阻燃微胶囊在水性体系中进行合成,单纯将其与膨胀石墨进行共混难以很好的分散均匀,而将膨胀石墨先制备成悬浮液,能够提高与微胶囊的相容性,再利用膨胀石墨的吸附性,可将微胶囊吸附固定在膨胀石墨的表面及孔隙中,喷雾干燥后得到负载有控温阻燃微胶囊的膨胀石墨,其与各种树脂体系都有极好的相容性,是一种应用场景极广泛的多功能材料。

19.与现有技术相比,本发明具有如下突出效果:

20.1)本发明采用密胺树脂对相变材料和阻燃剂的混合物进行包覆,利用其优异的力学性能和耐热性能可避免相变材料的泄露,也可隔绝阻燃剂与外界环境的接触,避免其在空气中吸潮、氧化而失效,提高阻燃剂的分解温度,阻燃剂在其中也辅助了相变材料的结晶,改善了其过冷度;

21.2)膨胀石墨内部疏松多孔,热传导率低,可有效隔热,微胶囊中相变材料通过相态转变进行控温,与膨胀石墨的隔热效果相结合,能更大程度减少能源的消耗,膨胀石墨其极

大的比表面积使得表面自由能增大,吸附性极佳,对于微胶囊密胺壳材释放出的甲醛以及阻燃剂分解所产生的有害物质能很好的吸附,降低对环境的污染,其多孔碳层还能将阻燃主体和热源隔开,延缓或终止聚合物的分解,协同阻燃剂作用,显著提高材料的阻燃效果;

22.3)将膨胀石墨在水中进行分散后再与微胶囊共混,提高了两者的相容性以及改善了微胶囊在膨胀石墨中分布的均一性,辅助喷雾干燥手段制得负载微胶囊的膨胀石墨粉体,扩大了材料的应用范围,在水油两相体系中都可被使用。

附图说明

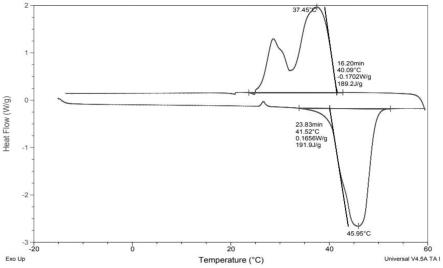

23.图1为实施例2微胶囊的dsc图。

具体实施方式

24.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

25.实施例1

26.1)控温阻燃微胶囊的制备:将十二烷基苯磺酸钠加水配置成5%溶液,加柠檬酸调节ph=5,升温到60℃,加热正二十烷使其熔融成液态后加入10%的阻燃剂三溴苯酚,继续加热搅拌混合均匀,然后将其加入到调好ph和温度的乳化剂中,高速分散15min,加入水溶型密胺预聚体新力mf4750,升温到80℃,保温反应2h,加柠檬酸调节体系ph=4,升温到90℃,继续保温2h,完成反应后降至室温得到控温阻燃微胶囊乳液;

27.2)膨胀石墨悬浮液的制备:将分散剂vok-disper 9900与水质量比按1:20混合均匀后,加入30%微米级膨胀石墨,8000rpm转速下分散10min,再辅助超声,继续分散20min,得到膨胀石墨悬浮液;

28.3)负载微胶囊膨胀石墨的制备:将微米级膨胀石墨悬浮液与控温阻燃微胶囊乳液按质量比1:3搅拌混合,搅拌的同时进行喷雾干燥。

29.将负载有控温阻燃微胶囊的膨胀石墨加入立邦ex-707乳胶漆中,刮涂制备3mm厚的涂膜,用于隔热及阻燃性能测试。

30.实施例2

31.1)控温阻燃微胶囊的制备:将苯乙烯-马来酸酐加水配置成5%溶液,加丙烯酸调节ph=4,升温到60℃,加热正二十二烷使其熔融成液态后加入5%的阻燃剂氯化石蜡,继续加热搅拌混合均匀,然后将其加入到调好ph和温度的乳化剂中,高速分散10min,加入水溶型密胺预聚体氰特385,升温到70℃,保温反应2h,加丙烯酸调节体系ph=3.5,升温到90℃,继续保温1h,完成反应后降至室温得到控温阻燃微胶囊乳液;

32.2)膨胀石墨悬浮液的制备:将分散剂tego dispers 760w与水按质量比1:10混合均匀后,加入40%微米级膨胀石墨,8000rpm转速下分散20min,再辅助超声,继续分散30min,得到膨胀石墨悬浮液;

33.3)负载微胶囊膨胀石墨的制备:将微米级膨胀石墨悬浮液与控温阻燃微胶囊乳液按质量比1:1搅拌混合,搅拌的同时进行喷雾干燥。

34.将负载有控温阻燃微胶囊的膨胀石墨加入立邦ex-707乳胶漆中,刮涂制备3mm厚的涂膜,用于隔热及阻燃性能测试。

35.实施例3

36.1)控温阻燃微胶囊的制备:将十二烷基硫酸钠与聚乙烯醇按质量比1:1混合后,加水配置成5%溶液,加柠檬酸调节ph=5,升温到70℃,加热正二十烷使其熔融成液态后加入10%的阻燃剂氯化石蜡,继续加热搅拌混合均匀,然后将其加入到调好ph和温度的乳化剂中,高速分散30min,加入水溶型密胺预聚体上海帅科sk5710,升温到80℃,保温反应1h,加酸调节体系ph=4,升温到90℃,继续保温1h,完成反应后降至室温得到控温阻燃微胶囊乳液;

37.2)膨胀石墨悬浮液的制备:将分散剂赢创zetasperse 3600与水按质量比1:30混合均匀后,加入40%微米级膨胀石墨,7000rpm转速下分散15min,再辅助超声,继续分散30min,得到膨胀石墨悬浮液;

38.3)负载微胶囊膨胀石墨的制备:将微米级膨胀石墨悬浮液与控温阻燃微胶囊乳液按质量比1:5搅拌混合,搅拌的同时进行喷雾干燥。

39.将负载有控温阻燃微胶囊的膨胀石墨加入立邦ex-707乳胶漆中,刮涂制备3mm厚的涂膜,用于隔热及阻燃性能测试。

40.实施例4

41.1)控温阻燃微胶囊的制备:将苯乙烯-马来酸酐与op-10按质量比10:1混合后,加水配置成5%溶液,加硫酸调节ph=4,升温到50℃,加热相变材料正十六烷使其熔融成液态后加入10%的阻燃剂三(2,3-二溴丙基)异三聚氰酸酯,继续加热搅拌混合均匀,然后将其加入到调好ph和温度的乳化剂中,高速分散30min,加入水溶型密胺预聚体新力mf4750,升温到70℃,保温反应3h,加硫酸调节体系ph=3,升温到80℃,继续保温2h,完成反应后降至室温得到控温阻燃微胶囊乳液;

42.2)膨胀石墨悬浮液的制备:将分散剂涂易乐ds-172与水按质量比1:40混合均匀后,加入20%微米级膨胀石墨,6000rpm转速下分散10min,再辅助超声,继续分散20min,得到膨胀石墨悬浮液;

43.3)负载微胶囊膨胀石墨的制备:将微米级膨胀石墨悬浮液与控温阻燃微胶囊乳液按质量比1:5搅拌混合,搅拌的同时进行喷雾干燥。

44.将负载有控温阻燃微胶囊的膨胀石墨加入立邦ex-707乳胶漆中,刮涂制备3mm厚的涂膜,用于隔热及阻燃性能测试。

45.实施例5

46.1)控温阻燃微胶囊的制备:将苯乙烯-马来酸酐与吐温-80按质量比10:1混合后,加水配置成5%溶液,加丙烯酸调节ph=6,升温到70℃,加热正二十四烷使其熔融成液态后加入5%的阻燃剂,继续加热搅拌混合均匀,然后将其加入到调好ph和温度的乳化剂中,高速分散20min,加入水溶型密胺预聚体氰特385,升温到80℃,保温反应3h,加丙烯酸调节体系ph=4,升温到90℃,继续保温1h,完成反应后降至室温得到控温阻燃微胶囊乳液;

47.2)膨胀石墨悬浮液的制备:将分散剂vok-disper 9900与水按质量比1:50混合均匀后,加入15%微米级膨胀石墨,8000rpm转速下分散10min,再辅助超声,继续分散20min,得到膨胀石墨悬浮液;

48.3)负载微胶囊膨胀石墨的制备:将微米级膨胀石墨悬浮液与控温阻燃微胶囊乳液按质量比1:10搅拌混合,搅拌的同时进行喷雾干燥。

49.将负载有控温阻燃微胶囊的膨胀石墨加入立邦ex-707乳胶漆中,刮涂制备3mm厚的涂膜,用于隔热及阻燃性能测试。

50.隔热效果的测试方法:

51.将添加有负载微胶囊膨胀石墨的涂膜与未添加的涂膜同时置于热台上进行加热,热台温度从室温逐渐升高至60℃,然后维持在60℃不变,采用带有数显功能的温度探头分别记录两涂膜表层的温度,两涂膜表层的温度差值作为负载微胶囊膨胀石墨隔热效果的表征。在温度升高过程中,微胶囊中相变材料吸收了部分热量,同时膨胀石墨多孔的孔隙减缓了热量的传递,使得添加有负载微胶囊膨胀石墨的涂膜表层温度一直低于未添加的涂膜表层温度,过程中最高可达4℃的差距,随着后期加热时间的延长,两者的温度差值逐渐缩小,40min后逐渐接近为零。

52.实施例1-5的性能测试结果如下表所示:

53.表1实施例1-5的各种性能测试结果

[0054] 实施例1实施例2实施例3实施例4实施例5微胶囊焓值171j/g190j/g168j/g152j/g185j/g

△

t1.51℃1.43℃1.47℃1.58℃1.42℃隔热效果3℃4℃2℃2℃3℃阻燃等级ul94v-2ul94v-2ul94v-2ul94hbul94hb

[0055]

从表中测试的性能来看,由于实施例1-5中制备的负载微胶囊膨胀石墨的加入,乳胶漆均获得了一定的隔热效果和阻燃性能,隔热效果在2-4℃之间,可以有效降低室内温度,减少电能的消耗,阻燃等级至少达到了ul94hb级别,起到了阻燃的效果,有些更达到了ul94v-2级别;例如,实施例2制备的微胶囊焓值达到190j/g,过冷度低,其起始熔融温度与起始结晶温度非常接近,较高的焓值可以使负载微胶囊膨胀石墨吸收更多的热量,实施例2制备的负载微胶囊的膨胀石墨在隔热及阻燃效果上也都有最好的表现,可被用于建筑涂料中进行隔热阻燃。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1