一种双组分岩板胶及其制备方法和应用与流程

1.本发明属于胶粘剂技术领域,具体涉及一种双组分岩板胶及其制备方法和应用。

背景技术:

2.近几年来,岩板由于装饰效果好、硬度高、质量轻薄、易加工等优点,已取代石材、石英石、玻璃、木质板、瓷砖等传统装饰材料,广泛应用于橱柜、中岛、茶几、餐桌、浴室柜、洗手盆、定制家具等家居场景,并发展成一个颇具规模的新兴行业。

3.随着岩板应用加工的不断发展,用户对胶粘材料—岩板胶要求越来越高,目前市面上大多数的岩板胶难以满足环保低气味、抗变色、持久粘接不脱落、耐水等刚性需求。特别是现售的不饱和树脂、丙烯酸体系岩板胶,存在强烈的刺激性气味,严重影响操作工人的身体健康,同时也相应增加了工厂环保费用的投入。与此同时传统的不饱和树脂、丙烯酸体系岩板胶普遍存在不耐水,易变色发黄,耐候性差等问题。在实际应用中,加工后的成品经常出现松动脱落,变色等质量问题。

4.将聚氨酯应用到岩板粘结胶能够改善上述问题,但不同的聚氨酯胶性能差异很大,市面上的聚氨酯岩板胶不能同时提高粘接力、硬度、固化速率和耐黄变性,无法满足岩板加工的性能要求。

技术实现要素:

5.本发明旨在至少克服现有技术的缺陷之一,提供一种双组分岩板胶及其制备方法和应用,解决岩板胶的粘接性能、耐黄变性差的问题,提高岩板胶的硬度和固化速率。

6.第一方面,本发明实施例提供一种双组分岩板胶,通过以下技术方案实现:

7.一种双组分岩板胶,由a组分和b组分组成;

8.其中a组分由包括以下重量百分比的原料制成:第一聚醚多元醇:30-60%,气相二氧化硅:1-5%,硫酸钙晶须:0-15%,分子筛:1-6%,碳酸钙:20-50%,催化剂:0.1-1%;

9.其中b组分由包括以下重量百分比的原料制成:异氰酸酯:60-85%,第二聚醚多元醇:0-20%,氨基硅烷:10-30%,分子筛:1-6%。

10.根据本发明实施例的双组分岩板胶,至少具有如下有益效果:

11.本技术的双组分岩板胶原料搭配安全环保,无刺激性气味,通过聚醚多元醇、氨基硅烷改性异氰酸酯进一步降低原材料的气味。通过引入硅烷基团,可以明显提高胶体与被粘基材的界面结合力从而进一步提高粘接性能。引入的硅烷基团及改性后形成的脲键可以很好提升固化后的耐水性。a、b组分混合固化后形成软硬结合的弹性体结构的岩板胶,具备良好的粘接力同时能够承受长期的冷热循环。

12.该产品固化后具有优异的耐黄变性能,即使经受长时间紫外线照射仍然保持其本色,而且粘接性能优良,特别是经过高温环境烘烤后仍保持出色的粘接力。

13.a组分中的第一聚醚多元醇的可以提升岩板胶的硬度。

14.催化剂可以提高双组分岩板胶的固化速率。

15.分子筛吸收原料中的水分,降低保存过程中的吸水率,避免水汽与异氰酸酯反应,提高异氰酸酯组分稳定性,从而提高双组分岩板胶的保质期。

16.根据本发明的一些实施方式,所述a组分中,所述第一聚醚多元醇的重量百分比为40-60%。

17.根据本发明的一些实施方式,所述a组分中,所述第一聚醚多元醇包括a1和a2。进一步地,a1和a2的重量比为1:1-5。聚醚多元醇a1和a2搭配能够同时提升岩板胶的硬度和韧性。

18.进一步地,聚醚多元醇a1的羟值为400-600mgkoh/g,官能度为4.7-5.5。

19.进一步地,聚醚多元醇a2的羟值为100-300mgkoh/g,官能度为3。

20.根据本发明的一些实施方式,所述气相二氧化硅的重量百分比为1-3%。

21.根据本发明的一些实施方式,所述气相二氧化硅的比表面积为150-250m2/g。

22.根据本发明的一些实施方式,所述硫酸钙晶须的重量百分比为1-12%,进一步为4-12%。硫酸钙晶须可以提高产品耐水性和耐热性,在经泡水和受热后,能更好地保证粘接性能,降低成本。

23.根据本发明的一些实施方式,所述硫酸钙晶须的粒径为1200-1300目。

24.根据本发明的一些实施方式,所述a组分中,所述分子筛的重量百分比为1-5%,进一步为3-5%。

25.根据本发明的一些实施方式,所述碳酸钙的重量百分比为30-45%。

26.根据本发明的一些实施方式,所述碳酸钙粒径范围为1000-2000目。

27.根据本发明的一些实施方式,所述催化剂的重量百分比为0.2-0.6%。

28.根据本发明的一些实施方式,所述a组分中,还包括消泡剂。进一步,所述消泡剂的重量百分比为0.1-0.5%,更进一步为0.1-0.3%。消泡剂可以提高生产过程脱泡速度。

29.根据本发明的一些实施方式,所述异氰酸酯的重量百分比为60-70%。

30.根据本发明的一些实施方式,所述异氰酸酯包括二异氰酸酯。

31.进一步地,所述异氰酸酯包括二环己基甲烷二异氰酸酯、二苯基甲烷二异氰酸酯、甲苯二异氰酸酯、异佛尔酮二异氰酸酯、六亚甲基二异氰酸酯、萘二异氰酸酯、对苯二异氰酸酯1,4-环己基二异氰酸酯、苯二亚甲基二异氰酸酯、环己烷二亚甲基二异氰酸酯、三甲基-1,6-六亚甲基二异氰酸酯、四甲基间苯二亚甲基二异氰酸酯、降冰片烷二异氰酸酯、二甲基联苯二异氰酸酯、甲基环己基二异氰酸酯、十亚甲基二异氰酸酯、二乙基苯二异氰酸酯、二甲基二苯亚甲基二异氰酸酯中的至少一种。

32.根据本发明的一些实施方式,所述b组分中,所述第二聚醚多元醇的重量百分比为6-12%。

33.根据本发明的一些实施方式,所述b组分中,所述第二聚醚多元醇的羟值为40-70mgkoh/g,官能度为2。b组分中第二聚醚多元醇可以在增韧的同时使粘度不至于过高。

34.根据本发明的一些实施方式,所述氨基硅烷的重量百分比为20-30%。氨基硅烷提升胶体与被粘接物体的浸润性,增强粘接强度,含量过多则会降低固化后的硬度。

35.根据本发明的一些实施方式,所述氨基硅烷为仲氨基硅烷。仲氨基硅烷与异氰酸酯反应接枝的效率更高。

36.进一步地,所述氨基硅烷选自n-正丁基-3-氨丙基三甲氧基硅烷、双-[3-(三甲氧

基硅)-丙基]-胺、3-苯胺基丙基三甲氧基硅烷、n-正丁基-3-氨丙基三乙氧基硅烷、双-[3-(三乙氧基硅)-丙基]-胺、3-(苯基氨基)丙基三乙氧基硅烷、3-(n-环己胺)丙基三甲氧基硅烷、3-(n-环己胺)丙基甲基二甲氧基硅烷中的至少一种。

[0037]

根据本发明的一些实施方式,所述b组分中,所述分子筛的重量百分比为1-5%,进一步为3-5%。

[0038]

根据本发明的一些实施方式,所述b组分中,还包括消泡剂。进一步,所述消泡剂的重量百分比为0.1-0.5%,更进一步为0.1-0.3%。消泡剂可以提高生产过程脱泡速度。

[0039]

根据本发明的一些实施方式,所述a组分和b组分的体积比为1:0.8-1.2,例如a组分和b组分的体积比为1:1。

[0040]

第二方面,本发明实施例提供上述双组分岩板胶的制备方法,通过以下技术方案实现:

[0041]

上述双组分岩板胶的制备方法,包括以下步骤:

[0042]

制备a组分:按配比将所述第一聚醚多元醇、气相二氧化硅、硫酸钙晶须、碳酸钙混合,再加入其余组分;

[0043]

制备b组分:将所述异氰酸酯加热预聚,再加入氨基硅烷反应,再加入其余组分混合;在所述b组分含有第二聚醚多元醇时,将所述第二聚醚多元醇在所述加热预聚前与所述异氰酸酯混合。

[0044]

根据本发明实施例的双组分岩板胶的制备方法,至少具有如下有益效果:

[0045]

本发明的制备方法原料来源广泛,操作方法简单,适合工业化生产。

[0046]

根据本发明的一些实施方式,所述制备a组分的步骤中,所述混合的温度为110-120℃。

[0047]

根据本发明的一些实施方式,所述制备a组分的步骤中,所述加入其余组分的温度为70-90℃。

[0048]

根据本发明的一些实施方式,制备a组分的步骤中,所述加入其余组分之前和/或之后,还包括对混合后的物料进行真空脱水。

[0049]

根据本发明的一些实施方式,所述真空脱水的真空度小于-0.09mpa。进一步,所述加入其余组分之前,所述真空脱水的时间为1h以上,例如脱水1-2小时。所述加入其余组分之后,所述真空脱水的时间为30min以上,例如30min-40min。

[0050]

根据本发明的一些实施方式,所述制备b组分的步骤中,所述第二聚醚多元醇在与所述异氰酸酯混合前进行真空脱水。进一步,所述真空脱水的真空度小于-0.09mpa,所述真空脱水的时间可以为1h以上,例如1-2小时。进一步,所述真空脱水的温度为110℃-120℃。

[0051]

根据本发明的一些实施方式,所述制备b组分的步骤中,还包括对所述加热预聚前的物料进行真空脱水。进一步,所述真空脱水的真空度小于-0.09mpa。

[0052]

根据本发明的一些实施方式,所述制备b组分的步骤中,所述加热预聚的温度为70-90℃。

[0053]

进一步地,所述加热预聚的时间为50-70min。

[0054]

根据本发明的一些实施方式,所述制备b组分的步骤中,所述加入氨基硅烷反应的温度为50-60℃。

[0055]

进一步地,所述加入氨基硅烷反应的时间为25-35min。

[0056]

根据本发明的一些实施方式,所述制备b组分的步骤中,所述加入其余组分混合的时间为25-35min。

[0057]

第三方面,本发明实施例提供所述双组分岩板胶在岩板粘贴中的应用。

[0058]

第四方面,本发明实施例提供所述双组分岩板胶在制备岩板家具中的应用。其中,所述岩板家具是指带有岩板这类装饰板的家具,包括橱柜、中岛、茶几、餐桌、浴室柜、洗手盆等。

具体实施方式

[0059]

为使本技术的目的、技术方案和优点更加清楚,下面将结合具体实施例作进一步地详细描述。此处所描述的实施例仅是本技术一部分实施例,不能理解为对本技术保护范围的限制。

[0060]

本技术的具体实施方式中的异氰酸酯购自万华化学的hmdi和pm-100,聚醚多元醇购自句容宁武新材料股份有限公司的nj-310、nj-6206、nj-220,其中nj-6206:羟值490

±

20mgkoh/g,官能度:4.7-5.5,nj-310:羟值168

±

20mgkoh/g,官能度:3,nj-220:羟值56

±

2mgkoh/g,官能度:2,氨基硅烷购自湖北江瀚新材料股份有限公司的jh-a115、jh-a117、jh-a118,气相二氧化硅购自德国瓦克的h18疏水气硅,比表面积为200m2/g,催化剂为二月桂酸二丁基锡,消泡剂购自德国毕克的byk-a530。

[0061]

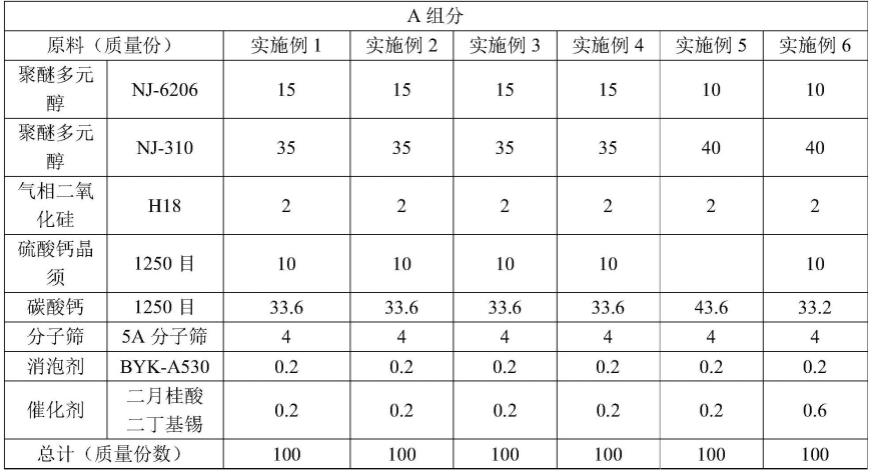

实施例1-6的a组分原料组分见表1,b组分原料见表2。

[0062]

表1

[0063][0064]

表2

[0065][0066]

实施例1

[0067]

按照表1、表2中的配比选取原料。

[0068]

a组分制备:将聚醚多元醇、气相二氧化硅、硫酸钙晶须、碳酸钙加入行星搅拌机内升温至110℃,维持真空-0.09mpa搅拌1.5小时脱水;待温度降至80℃加入分子筛、消泡剂及催化剂,维持真空-0.09mpa继续搅拌30min,出料。

[0069]

b组分制备:异氰酸酯加入行星搅拌机内升温至80℃,维持真空-0.09mpa搅拌预聚60min,待料温降至60℃边搅拌边加入氨基硅烷,反应半小时后加入消泡剂、分子筛真空搅拌混合30min后出料。

[0070]

将上述做好的材料按照a组分和b组分体积比1:1倒进自动罐装机中,罐装包装。使用时,套上混合胶管,用胶枪将胶体挤出施工即可。

[0071]

实施例2

[0072]

按照表1、表2中的配比选取原料。

[0073]

a组分制备:按照配比将聚醚多元醇、气相二氧化硅、硫酸钙晶须、碳酸钙加入行星搅拌机内升温至110℃,维持真空-0.09mpa搅拌1小时脱水;待温度降至80℃加入分子筛、消泡剂及催化剂,维持真空-0.09mpa继续搅拌40min,出料。

[0074]

b组分制备:异氰酸酯加入行星搅拌机内升温至80℃,维持真空-0.09mpa搅拌预聚60min,待料温降至60℃边搅拌边加入氨基硅烷,反应半小时后加入消泡剂、分子筛真空搅拌混合35min后出料。

[0075]

将上述做好的材料按照a组分和b组分体积比1:0.8倒进自动罐装机中,罐装包装。使用时,套上混合胶管,用胶枪将胶体挤出施工即可。

[0076]

实施例3

[0077]

按照表1、表2中的配比选取原料。

[0078]

a组分制备:按照配比将聚醚多元醇、气相二氧化硅、硫酸钙晶须、碳酸钙加入行星搅拌机内升温至120℃,维持真空-0.09mpa搅拌2小时脱水;待温度降至90℃加入分子筛、消泡剂及催化剂,维持真空-0.09mpa继续搅拌35min,出料。

[0079]

b组分制备:异氰酸酯加入行星搅拌机内升温至70℃,维持真空-0.09mpa搅拌预聚50min,待料温降至60℃边搅拌边加入氨基硅烷,反应35min后加入消泡剂、分子筛真空搅拌混合30min后出料。

[0080]

将上述做好的材料按照a组分和b组分体积比1:1.2倒进自动罐装机中,罐装包装。

使用时,套上混合胶管,用胶枪将胶体挤出施工即可。

[0081]

实施例4

[0082]

按照表1、表2中的配比选取原料。

[0083]

a组分制备:按照配比将聚醚多元醇、气相二氧化硅、硫酸钙晶须、碳酸钙加入行星搅拌机内升温至110℃,维持真空-0.09mpa搅拌1.5小时脱水;待温度降至80℃加入分子筛、消泡剂及催化剂,维持真空-0.09mpa继续搅拌30min,出料。

[0084]

b组分制备:聚醚多元醇加入行星搅拌机内升温至110℃,维持真空-0.09mpa搅拌1.5小时脱水;温度降至80℃加入异氰酸酯维持真空-0.09mpa搅拌预聚70min,待料温降至50℃边搅拌边加入氨基硅烷,反应25min后加入消泡剂、分子筛真空搅拌混合35min后出料。

[0085]

将上述做好的材料按照a组分和b组分体积比1:1倒进自动罐装机中,罐装包装。使用时,套上混合胶管,用胶枪将胶体挤出施工即可。

[0086]

实施例5

[0087]

按照表1、表2中的配比选取原料。

[0088]

a组分制备:按照配比将聚醚多元醇、气相二氧化硅、碳酸钙加入行星搅拌机内升温至120℃,维持真空-0.09mpa搅拌1.5小时脱水;待温度降至80℃加入分子筛、消泡剂及催化剂,维持真空-0.09mpa继续搅拌30min,出料。

[0089]

b组分制备:聚醚多元醇加入行星搅拌机内升温至120℃,维持真空-0.09mpa搅拌2小时脱水;温度降至90℃加入异氰酸酯维持真空-0.09mpa搅拌预聚55min,待料温降至60℃边搅拌边加入氨基硅烷,反应半小时后加入消泡剂、分子筛真空搅拌混合25min后出料。

[0090]

将上述做好的材料按照a组分和b组分体积比1:1倒进自动罐装机中,罐装包装。使用时,套上混合胶管,用胶枪将胶体挤出施工即可。

[0091]

实施例6

[0092]

按照表1、表2中的配比选取原料。

[0093]

a组分制备:按照配比将聚醚多元醇、气相二氧化硅、硫酸钙晶须、碳酸钙加入行星搅拌机内升温至110℃,维持真空-0.09mpa搅拌1.5小时脱水;待温度降至80℃加入分子筛、消泡剂及催化剂,维持真空-0.09mpa继续搅拌30min,出料。

[0094]

b组分制备:异氰酸酯加入行星搅拌机内升温至80℃,维持真空-0.09mpa搅拌预聚60min,待料温降至60℃边搅拌边加入氨基硅烷,反应半小时后加入消泡剂、分子筛真空搅拌混合30min后出料。

[0095]

将上述做好的材料按照a组分和b组分体积比1:1倒进自动罐装机中,罐装包装。使用时,套上混合胶管,用胶枪将胶体挤出施工即可。

[0096]

对比例1

[0097]

市场上常见的聚氨酯岩板胶。

[0098]

对实施例1-6及对比例1制备的双组分岩板胶的相关性能进行测试,测试方法如下:

[0099]

硬度:参照gb 2411-1980。

[0100]

耐黄变性、表干时间:参照gb/t 23997-2009。

[0101]

气味等级:用杯子取10g实施例制备的样品,装入磨口玻璃罐中,加盖密封确保不漏气,在实验室放置24h后。将盖子移开(距瓶口约20mm),把头贴近玻璃罐(距离约15cm),用

手扇动,慢慢嗅闻容器中的气体,时间不应超过5s,重复以上步骤2次。

[0102]

气味评价人员至少3名或以上单数人员,取最大评定等级为结果,各人员评价结果偏差不应超过1个等级。气味等级见下表3。

[0103]

表3

[0104]

等级级别状态描述1级无气味2级气味轻微,但可感觉到3级有气味,但无强烈的不适性4级强烈的不适气味5级有刺激性不适气味

[0105]

粘结力:取制备的岩板胶,将m12螺母粘在经酒精擦洗完晾干的洁净瓷砖表面,待168h完全固化后,将其固定在拉力强度试验机上测试其拉力,计算其拉力强度,拉力强度大于或等于5.5mpa为合格。

[0106]

性能测试数据见下表4:

[0107]

表4

[0108][0109][0110]

从表4中可以看出,本技术的实施例1-6制备出的双组分岩板胶各项性能均较好,而对比例1的岩板胶有多项性能不佳,粘接力、硬度、耐黄变性、气味等级明显不如本技术实施例1-6。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1