轮毂驱动系统的制作方法

[0001]

本发明涉及车辆领域,且特别地涉及新能源车辆的轮毂驱动系统。

背景技术:

[0002]

对于使用电驱动的车辆,尤其是重载车辆,其驱动方式例如可以分为中央电机驱动和轮毂电机驱动。

[0003]

对于中央电机驱动的车辆,其驱动系统包括中央驱动电机、离合器和能提供两个或三个传动比的减速器。这样的驱动系统包含的传动组件多、传动链长、系统重量大,这将导致动力传递过程中的能量损失较大、传动效率低。

[0004]

对于使用轮毂电机驱动的车辆,尤其是重载车辆,其通常将驱动组件和制动组件都设置在轮辋的内侧。驱动组件包括驱动电机、行星齿轮减速器(通常具有两级行星齿轮组)和轮毂轴承。为了实现较大的传动比,轮毂驱动系统也存在着传动组件多、结构复杂、传动效率低的现象。

技术实现要素:

[0005]

本发明的目的在于克服或至少减轻上述现有技术存在的不足,提供一种结构简单且传动比较大的轮毂驱动系统。

[0006]

本发明提供一种轮毂驱动系统,其包括壳体、电机和两个行星齿轮组,其中的第一个行星齿轮组包括一级太阳轮、一级行星架和一级齿圈,第二个行星齿轮组包括二级太阳轮、二级行星架和二级齿圈,其中,

[0007]

所述一级太阳轮与所述电机的转子不能相对转动地连接,所述二级太阳轮与所述壳体不能相对转动地连接,

[0008]

所述一级行星架与所述二级齿圈不能相对转动地连接,

[0009]

所述一级齿圈与所述二级行星架不能相对转动地连接,

[0010]

所述一级齿圈还与轮辋不能相对转动地连接,从而能将所述电机的动力传递给所述轮辋。

[0011]

在至少一个实施方式中,所述轮毂驱动系统还包括轮毂轴承,所述轮毂轴承包括中轴、滚动体和外圈,所述中轴相对于所述壳体固定,

[0012]

所述一级太阳轮套设于所述轮毂轴承的外周,所述一级齿圈与所述外圈不能相对转动地连接。

[0013]

在至少一个实施方式中,所述外圈的轴向上的一端具有向所述外圈的径向外侧凸出的法兰部,所述法兰部用于与所述轮辋和所述一级齿圈相连。

[0014]

在至少一个实施方式中,所述中轴在轴向上的长度大于所述外圈在所述轴向上的长度,所述中轴穿过所述壳体,所述外圈设置于所述中轴的第一端部,所述中轴的第二端部不被所述外圈覆盖。

[0015]

在至少一个实施方式中,在所述轴向上,所述一级太阳轮部分地套设在所述外圈

的外周、并且部分地延伸到所述中轴的未被所述外圈覆盖的外周区域。

[0016]

在至少一个实施方式中,所述二级太阳轮套设在所述一级太阳轮的外周。

[0017]

在至少一个实施方式中,所述轮毂驱动系统还包括制动装置,所述制动装置部分地与所述一级太阳轮不能相对转动地连接,从而能够在实施制动操作时将制动力矩传递给所述一级太阳轮。

[0018]

在至少一个实施方式中,所述制动装置为鼓式制动装置,所述制动装置包括制动鼓和制动片,所述制动鼓与所述一级太阳轮不能相对转动地连接,所述制动片连接于所述壳体,

[0019]

在非制动状态下,所述制动片与所述制动鼓不接触,在制动状态下,所述制动片抵压到所述制动鼓的内周壁。

[0020]

在至少一个实施方式中,所述壳体的内腔具有环形的、与所述壳体的内周壁相连的、在所述壳体的轴向上间隔开的第一隔墙和第二隔墙,所述第一隔墙和所述第二隔墙将所述壳体的内腔在所述轴向上分成三个腔室,所述三个腔室分别为制动室、电机室和齿轮室,

[0021]

所述制动装置位于所述制动室内,

[0022]

所述电机位于所述电机室内,

[0023]

所述一级行星架、所述一级齿圈、所述二级太阳轮、所述二级行星架和所述二级齿圈位于所述齿轮室内,

[0024]

所述一级太阳轮从所述齿轮室穿过所述电机室而延伸至所述制动室。

[0025]

在至少一个实施方式中,所述第一隔墙和所述一级太阳轮之间设有第一轴承,所述第二隔墙和所述一级太阳轮之间设有第二轴承。

[0026]

根据本发明的轮毂驱动系统结构简单、传动链短、传动比大且传动效率高。

附图说明

[0027]

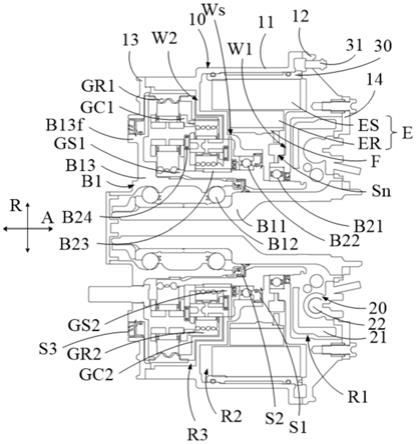

图1示出了根据本发明的一个实施方式的轮毂驱动系统的剖视图。

[0028]

图2是根据本发明的一个实施方式的轮毂驱动系统在电机驱动和制动状态下的传动关系简图。

[0029]

图3是根据本发明的一个实施方式的轮毂驱动系统在机械制动状态下的传动关系简图。

[0030]

附图标记说明:

[0031]

10壳体;11中间壳体;12第一盖;13第二盖;14支承板;w轮辋;

[0032]

w1第一隔墙;w2第二隔墙;ws阶梯部;

[0033]

20制动装置;21制动鼓;22制动片;

[0034]

30冷却套;31冷却接口;

[0035]

e电机;es定子;er转子;f转子支架;

[0036]

gs1一级太阳轮;gr1一级齿圈;gc1一级行星架;

[0037]

gs2二级太阳轮;gr2二级齿圈;gc2二级行星架;

[0038]

b1轮毂轴承;b11中轴;b12滚动体;b13外圈;b13f法兰部;

[0039]

b21第一轴承;b22第二轴承;b23第三轴承;b24推力轴承;

[0040]

r1制动室;r2电机室;r3齿轮室;

[0041]

s1第一密封件;s2第二密封件;s3第三密封件;sn传感器。

具体实施方式

[0042]

下面参照附图描述本发明的示例性实施方式。应当理解,这些具体的说明仅用于示教本领域技术人员如何实施本发明,而不用于穷举本发明的所有可行的方式,也不用于限制本发明的范围。

[0043]

除非特别说明,参照图1,a表示轮毂驱动系统的轴向,该轴向a与轮毂驱动系统中的电机e的轴向一致;r表示轮毂驱动系统的径向,该径向r与轮毂驱动系统中的电机e的径向一致。

[0044]

根据本发明的轮毂驱动系统主要包括壳体10、电机e、转子支架f、两级行星齿轮组、轮毂轴承b1和制动装置20。

[0045]

第一个行星齿轮组包括一级太阳轮gs1、一级齿圈gr1、一级行星架gc1和一级行星轮,第二个行星齿轮组包括二级太阳轮gs2、二级齿圈gr2、二级行星架gc2和二级行星轮。

[0046]

轮毂轴承b1包括中轴b11、滚动体b12和外圈b13。中轴b11呈管状,中轴b11穿过壳体10,外圈b13套设于中轴b11的外周,外圈b13在轴向上的长度小于中轴b11在轴向上的长度,外圈b13在轴向a上靠近壳体10的一个端部而设置,或者说外圈b13靠近中轴b11的一个端部设置。中轴b11的被外圈b13覆盖的端部为第一端部,中轴b11的另一端部为第二端部。

[0047]

中轴b11相对于壳体10固定地设置,具体地,中轴b11的第二端部与下文将介绍的壳体10的支承板14固定。外圈b13能相对于中轴b11转动,中轴b11与车辆的悬架相连,从而承受车辆的负载。

[0048]

本实施方式中的制动装置20为鼓式制动装置,其包括制动鼓21和制动片22。

[0049]

电机e、轮毂轴承b1、行星齿轮组的一级太阳轮gs1、一级齿圈gr1、一级行星架gc1、二级太阳轮gs2、二级齿圈gr2、二级行星架gc2和鼓形的制动装置20均同轴线地设置。

[0050]

电机e的定子es固定于壳体10,电机e的转子er位于定子es的内周侧。优选地,定子es和壳体10之间设有冷却套30,冷却套30与壳体10的内壁之间形成冷却腔,且壳体10上设有连通冷却腔的冷却接口31。

[0051]

转子支架f呈环形,其与转子er抗扭地(不能相对转动地)连接。转子支架f用于将转子er的扭矩传递给行星齿轮组。

[0052]

一级太阳轮gs1套设在轮毂轴承b1的外周、转子支架f的内周。在轴向a上,一级太阳轮gs1部分地套设在外圈b13的外周、部分地套设在中轴b11的不被外圈b13覆盖的区域的外周。一级太阳轮gs1与转子支架f抗扭地连接。

[0053]

优选地,为了在径向上良好地支承一级太阳轮gs1,壳体10内还设有第一轴承b21和第二轴承b22。第一轴承b21的外圈和第二轴承b22的外圈与壳体10抗扭地连接,第一轴承b21的内圈和第二轴承b22的内圈与一级太阳轮gs1抗扭地连接。第一轴承b21和第二轴承b22在轴向a上分别位于转子支架f与一级太阳轮gs1的连接区域的两侧。

[0054]

具体地,为了方便安装第一轴承b21和第二轴承b22,也为了将电机e和其它零部件相对地隔离开,壳体10的内腔形成有两个环形的隔墙(即下文中的第一隔墙w1和第二隔墙w2)。

[0055]

接下来,先详细介绍壳体10的具体结构及其与其它部件的连接关系。

[0056]

在本实施方式中,壳体10分为中间壳体11、第一盖12、第二盖13和支承板14。

[0057]

中间壳体11呈筒形,其在轴向a上的两端均为敞开的开口。

[0058]

第一盖12、第二盖13和支承板14均为中部具有开口的环形。

[0059]

第一盖12和第二盖13例如通过螺钉分别固定安装于中间壳体11的两端的开口处。

[0060]

第一盖12的内周部分形成第一隔墙w1,中间壳体11的内腔的轴向中部形成第二隔墙w2。

[0061]

第一隔墙w1在轴向a上朝向第二隔墙w2凹进,使得第一盖12的远离第二盖13的轴向端部和第一隔墙w1之间形成一个腔室,该腔室用于容纳下文将进一步介绍的制动装置20,下文将该腔室称为制动室r1。

[0062]

支承板14例如通过螺钉固定于第一盖12的远离第二盖13的轴向端部,因此,也称支承板14和第一隔墙w1之间形成制动室r1。正如上文介绍的,支承板14起到了支承中轴b11的作用。此外,下文将介绍的制动装置20的制动执行机构和制动片22也安装于支承板14。支承板14可以连接到车辆的悬架。

[0063]

第二隔墙w2在轴向a上将中间壳体11的内腔分成两个腔室,分别为靠近第一隔墙w1的电机室r2(可以说电机室r2位于第一隔墙w1和第二隔墙w2之间)和靠近第二盖13的齿轮室r3(可以说齿轮室r3位于第二隔墙w2和第二盖13之间)。

[0064]

电机e被收容于电机室r2内,除一级太阳轮gs1外、两个行星齿轮组均被收容于齿轮室r3内,一级太阳轮gs1从齿轮室r3穿过电机室r2而延伸至制动室r1。

[0065]

第二隔墙w2呈阶梯状,第二隔墙w2的阶梯部ws用于固定下文将介绍的二级太阳轮gs2,同时阶梯形状也使得第二隔墙w2能适应壳体10内容纳的各零部件的形状。

[0066]

上文提到的第一轴承b21设置于第一隔墙w1的内周,第一轴承b21的外圈与第一隔墙w1过盈配合地连接;第二轴承b22设置于第二隔墙w2的内周,第二轴承b22的外圈与第二隔墙w2过盈配合地连接。

[0067]

优选地,第一隔墙w1和转子支架f之间设有用于测量电机e的角度的传感器sn,传感器sn例如为旋转变压器,传感器sn的定子安装于第一隔墙w1,传感器sn的转子安装于转子支架f。

[0068]

接下来,详细介绍两个行星齿轮组的结构。

[0069]

在轴向a上,一级行星轮比二级行星轮更靠近第二盖13。一级太阳轮gs1在两个行星齿轮组的各零部件中具有最大的轴向尺寸,其依次穿过齿轮室r3、电机室r2并延伸到制动室r1。第二行星齿轮组整体套设在一级太阳轮gs1的外周,一级太阳轮gs1和二级太阳轮gs2之间设有第三轴承b23,第三轴承b23例如为滚针轴承。

[0070]

一级太阳轮gs1与转子支架f和制动鼓21均抗扭地连接。

[0071]

一级齿圈gr1与轮毂轴承b1的外圈b13抗扭地连接。具体地,外圈b13在轴向a上靠近第二盖13的部分具有向径向r的外侧凸出的法兰部b13f,一级齿圈gr1与外圈b13连接于法兰部b13f。

[0072]

法兰部b13f通过例如螺栓与轮辋(图1未示)抗扭地连接,从而可以将驱动力矩传递给轮辋。

[0073]

一级齿圈gr1还与二级行星架gc2抗扭地连接。

[0074]

一级行星架gc1与二级齿圈gr2抗扭地连接。

[0075]

二级太阳轮gs2固定于壳体10的第二隔墙w2。

[0076]

优选地,在一级行星架gc1和二级行星架gc2之间设有推力轴承b24。一方面,推力轴承b24避免了转速不同的一级行星架gc1和二级行星架gc2的直接接触;另一方面,当行星齿轮组使用斜齿轮时,行星架会承受轴向力,此时推力轴承b24起到了在轴向a上支承两个行星架的作用。

[0077]

优选地,第二隔墙w2和一级太阳轮gs1之间设有环形的第一密封件s1,第一密封件s1在轴向a上位于第二轴承b22的靠近第一隔墙w1的一侧。轮毂轴承b1的外圈b13和一级太阳轮gs1之间设有环形的第二密封件s2,第二密封件s2在轴向a上位于外圈b13的靠近第一隔墙w1的端部。在外圈b13的法兰部b13f和第二盖13之间设有环形的第三密封件s3。上述三个密封件将齿轮室r3与周围空间密封隔离开,能够防止润滑剂从齿轮室r3中泄漏并且防止污染物进入齿轮室r3。

[0078]

制动装置20位于制动室r1内,制动鼓21与一级太阳轮gs1抗扭地连接,制动片22与支承板14相连。当实施制动操作时,制动片22被压靠到制动鼓21的内壁、制动片22与制动鼓21形成摩擦从而使制动鼓21的转动减速甚至停止。

[0079]

图2和图3是根据本发明的轮毂驱动系统的主要传动结构的连接关系示意图。结合图2和图3介绍根据本发明的轮毂驱动系统在传动和制动过程中的扭矩(或者说动力)的传递路径,其中,轮毂驱动系统的制动包括电机e自身的制动和使用制动装置20的机械制动。

[0080]

(i)电机e实施驱动时的动力传递路径

[0081]

参照图2,在电机e驱动轮辋转动的过程中,转动力矩的传递路径依次为:电机e、一级太阳轮gs1、一级行星轮、一级行星架gc1、二级齿圈gr2、二级行星轮、二级行星架gc2、一级齿圈gr1、法兰部g13f至轮辋w。

[0082]

(ii)电机e实施制动时的制动力传递路径

[0083]

在电机e实施制动时,仍然参照图2,制动力矩的传递路径依次为:电机e、一级太阳轮gs1、一级行星轮、一级行星架gc1、二级齿圈gr2、二级行星轮、二级行星架gc2、一级齿圈gr1、法兰部g13f至轮辋w。

[0084]

(iii)制动装置20实施制动时的制动力传递路径

[0085]

参照图3,在制动装置20实施制动时,制动力矩的传递路径依次为:制动装置20、一级太阳轮gs1、一级行星轮、一级行星架gc1、二级齿圈gr2、二级行星轮、二级行星架gc2、一级齿圈gr1、法兰部g13f至轮辋w。

[0086]

下面简单说明本发明的上述实施方式的部分有益效果。

[0087]

(i)根据本发明的轮毂驱动系统,其传动链短、传动效率高。

[0088]

(ii)根据本发明的轮毂驱动系统结构简单、成本低且传动比高。

[0089]

(iii)根据本发明的轮毂驱动系统的齿轮可以实现模块化的设计。

[0090]

(iv)壳体10的内腔形成第一隔墙w1和第二隔墙w2,不仅方便各零部件的连接定位,而且将壳体10的内腔分隔成三个腔室、使得电机e转动过程中的产生热量和制动装置20制动过程中产生的热量不容易传递给其它零部件。

[0091]

当然,本发明不限于上述实施方式,本领域技术人员在本发明的教导下可以对本发明的上述实施方式做出各种变型,而不脱离本发明的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1