一种粉粒物料运输半挂车进气管路的制作方法

1.本实用新型涉及粉粒物料运输半挂车技术领域,尤其涉及一种粉粒物料运输半挂车进气管路。

背景技术:

2.粉粒物料运输半挂车卸货时,需要利用进气管路向料仓内供气,使料仓内的物料从出料管路进行集料。现有技术中的进气管路主要存在以下缺陷:

3.1、进气管路气阻较大,导致出料速度慢以及出料完成后料仓内余料较多,造成了一定能源、物料的浪费;

4.2、由于出料管路末端距进气管路较远,易导致末端压力不足,从而使物料堆积在出料管路末端而无法排出;

5.3、仅能通过车载空压机或同接口的柴油空压机进行供气,供气方式单一,特定条件下难以完成卸料工作。

技术实现要素:

6.本实用新型旨在解决现有技术的不足,而提供一种粉粒物料运输半挂车进气管路。

7.本实用新型为实现上述目的,采用以下技术方案:

8.一种粉粒物料运输半挂车进气管路,包括:

9.前进气部,前进气部包括用于与车载空压机相连的钢丝软管;

10.中进气部,中进气部包括中进气管,中进气管的输入端与前进气部的输出端相连,中进气管上设有用于与除车载空压机以外的供气设备相连的副进气接头,副进气接头上设有可启闭的阀门;

11.后进气部,用于将中进气部输出的压缩空气输送至料仓内,后进气部包括主进气管,主进气管的前部与中进气管的输出端相连,主进气管的两端分别从前后两端与料仓内腔相连,主进气管和中进气管均通过若干个支撑脚固定在料仓外侧壁上,主进气管后部设有用于辅助物料排出的助吹接头。

12.进一步的,中进气管由输入端至输出端依次设有止回阀、自动泄压阀、压力表,副进气接头位于自动泄压阀与压力表之间。

13.进一步的,钢丝软管通过阀前进气管与中进气管相连。

14.进一步的,主进气管的端部依次通过阀门、胶管、连接弯管与料仓内腔相连。

15.进一步的,连接弯管的内径小于主进气管的内径。

16.进一步的,支撑脚包括横杆,横杆从底部托起主进气管和中进气管,横杆的端部通过连接板与料仓外壁焊接连接,主进气管和中进气管均通过u形螺栓固定在横杆上。

17.进一步的,料仓顶部前端设有用于悬挂钢丝软管的拉臂总成。

18.进一步的,拉臂总成包括拉臂支座,拉臂支座与料仓前端外壁固定连接,拉臂支座

上转动设有拉杆,拉杆端部连有拉簧,拉簧远离拉杆的一端连有管套,管套套设在钢丝软管外。

19.本实用新型的有益效果是:本实用新型的主进气管采用一体式设计,避免了现有技术中各部分的焊接连接方式,增加了气密性、降低了气阻,有助于提高出料速度、减少料仓内余料,节约能源和物料;支撑脚的横杆通过连接板与料仓外壁进行焊接,有助于改变管路的振动频率,从而减少管路与车体产生共振的情况;增设助吹接头,将其连接至出料管路末端的助吹接口上,对出料管路末端的进气压力进行补充,从而避免物料的堆积,便于物料排出;副进气接头提供了其他供气方式,使本实用新型即使在柴油空压机无法提供气源的紧急情况下,仍能通过其他供气设备完成卸料工作;拉臂总成的拉杆可左右转动,便于在车载空压机失效时连接外部的柴油空压机,使用更加便捷。

附图说明

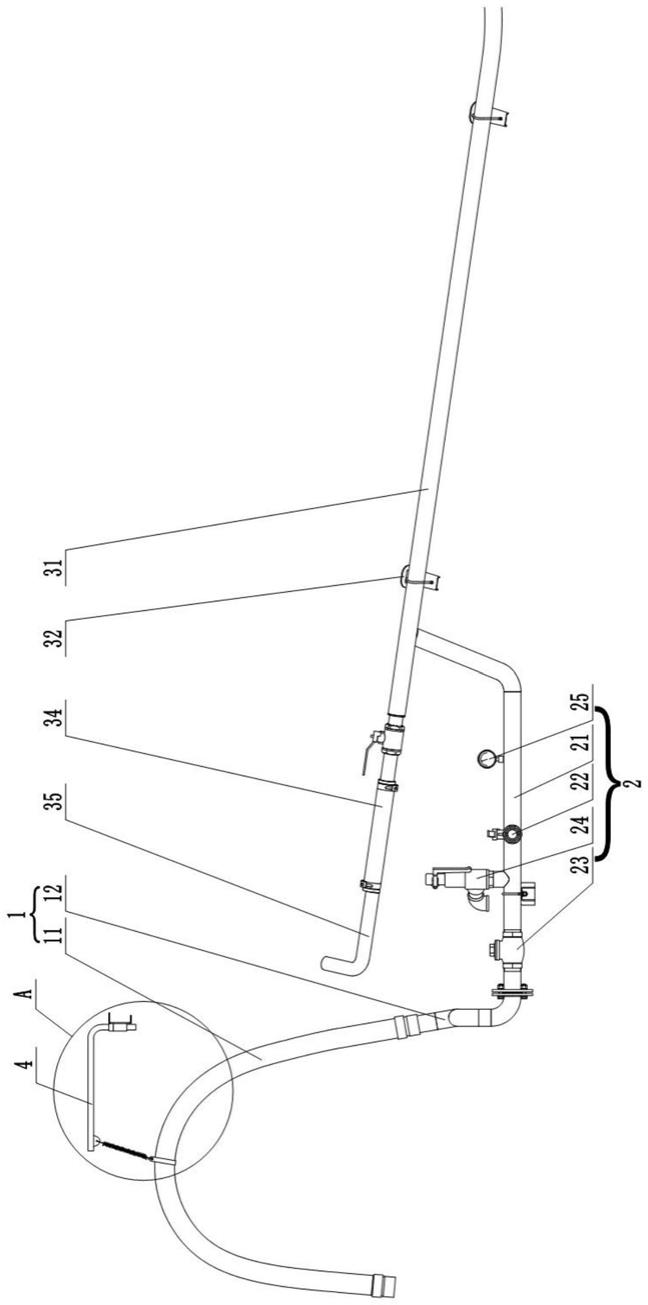

20.图1为本实用新型前部的结构示意图;

21.图2为图1中a处的放大图;

22.图3为本实用新型后部的结构示意图;

23.图中:1

‑

前进气部;11

‑

钢丝软管;12

‑

阀前进气管;2

‑

中进气部;21

‑

中进气管;22

‑

副进气接头;23

‑

止回阀;24

‑

自动泄压阀;25

‑

压力表;3

‑

后进气部;31

‑

主进气管;32

‑

支撑脚;33

‑

助吹接头;34

‑

胶管;35

‑

连接弯管;4

‑

拉臂总成;41

‑

拉臂支座;42

‑

拉杆;43

‑

拉簧;44

‑

管套;

24.以下将结合本实用新型的实施例参照附图进行详细叙述。

具体实施方式

25.下面结合附图和实施例对本实用新型作进一步说明:

26.如图所示,一种粉粒物料运输半挂车进气管路,包括:

27.前进气部1,前进气部1包括用于与车载空压机相连的钢丝软管11;

28.中进气部2,中进气部2包括中进气管21,中进气管21的输入端与前进气部1的输出端相连,中进气管21上设有用于与除车载空压机以外的供气设备相连的副进气接头22,如压力站房的供气管道,副进气接头22上设有可启闭的阀门;

29.后进气部3,用于将中进气部2输出的压缩空气输送至料仓内,后进气部3包括主进气管31,主进气管31的前部与中进气管21的输出端相连,主进气管31的两端分别从前后两端与料仓内腔相连,主进气管31和中进气管21均通过若干个支撑脚32固定在料仓外侧壁上,主进气管31后部设有用于辅助物料排出的助吹接头33。

30.进一步的,中进气管21由输入端至输出端依次设有止回阀23、自动泄压阀24、压力表25,副进气接头22位于自动泄压阀24与压力表25之间。

31.进一步的,钢丝软管11通过阀前进气管12与中进气管21相连。

32.进一步的,主进气管31的端部依次通过阀门、胶管34、连接弯管35与料仓内腔相连。

33.进一步的,连接弯管35的内径小于主进气管31的内径。

34.进一步的,支撑脚32包括横杆,横杆从底部托起主进气管31和中进气管21,横杆的

端部通过连接板与料仓外壁焊接连接,主进气管31和中进气管21均通过u形螺栓固定在横杆上。

35.进一步的,料仓顶部前端设有用于悬挂钢丝软管11的拉臂总成4。

36.进一步的,拉臂总成4包括拉臂支座41,拉臂支座41与料仓前端外壁固定连接,拉臂支座41上转动设有拉杆42,拉杆42端部连有拉簧43,拉簧43远离拉杆42的一端连有管套44,管套44套设在钢丝软管11外。

37.本实用新型的主进气管31采用一体式设计,避免了现有技术中各部分的焊接连接方式,增加了气密性、降低了气阻,有助于提高出料速度、减少料仓内余料,节约能源和物料;支撑脚32的横杆通过连接板与料仓外壁进行焊接,有助于改变管路的振动频率,从而减少管路与车体产生共振的情况;增设助吹接头33,将其连接至出料管路末端的助吹接口上,对出料管路末端的进气压力进行补充,从而避免物料的堆积,便于物料排出;副进气接头22提供了其他供气方式,使本实用新型即使在柴油空压机无法提供气源的紧急情况下,仍能通过其他供气设备完成卸料工作;拉臂总成4的拉杆42可左右转动,便于在车载空压机失效时连接外部的柴油空压机,使用更加便捷。

38.上面结合附图对本实用新型进行了示例性描述,显然本实用新型具体实现并不受上述方式的限制,只要采用了本实用新型的方法构思和技术方案进行的各种改进,或未经改进直接应用于其它场合的,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1