一种汽车座椅横梁加强结构的制作方法

1.本实用新型属于汽车制造领域,具体是一种汽车座椅横梁加强结构。

背景技术:

2.中国专利文献cn210634646u,于2020年5月29日公开了“一种电动汽车地板横梁弯曲刚度加强结构”,针对电动汽车横梁加强件会增加较多重量及影响空间舒适度的问题,公开了一种电动汽车地板横梁弯曲刚度加强结构,包括中通道,中通道的两侧设有左、右座椅横梁总成,左、右座椅横梁总成下方设有左、右地板本体,还包括加强件,加强件为长板状,加强件设于所述中通道和左、右地板本体下方。加强件中间部位上凸形成与中通道底面适配的拱形配合部,拱形配合部两侧设有十字凹槽分布于。加强件边缘处设有向外的翻边,翻边沿加强件长度方向分布。加强件与座椅横梁总成及地板本体的重叠区域三层焊接。本实用新型能显著提升电动汽车地板横梁的抗弯性能,且加强件结构不占用车内空间,安装方便,自身重量小。类似该方案的现有技术,仅针对汽车地板横梁采用了结构件加强,而未见对汽车座椅横梁进行结构加强。对电动汽车而言,由于前地板面板下方需要布置电池包以及人机等,因此座椅横梁较传统的燃油车截面高度大幅降低,碰撞性能随之下降,而现实条件不允许无限制的增加座椅横梁材质厚度,因此在现有条件下提升座椅横梁结构的强度的要求尤其迫切。

技术实现要素:

3.现有传统的汽车座椅横梁缺乏可靠有效的加强结构。基于上述问题,本实用新型提供一种汽车座椅横梁加强结构,在汽车座椅横梁内增加了加强结构件,起到了加强座椅横梁整体强度、提升整车的碰撞性能的作用。

4.为便于描述方位,下文中的方位坐标的定义为:以驾驶者乘坐在车内,面朝驾驶前方,前后方向为x向,左右方向为y向,上下方向为z向。

5.为了实现发明目的,本实用新型采用如下技术方案:一种汽车座椅横梁加强结构,包括地板面板,地板面板上焊接有座椅横梁,座椅横梁的截面形状的前后两端与地板面板焊接,中部上凸,与地板面板之间形成空腔,在空腔内设有加强结构件;所述加强结构件包括前后两端的地板侧翻边、地板侧翻边内侧的强化上凸筋和位于两强化上凸筋中间的中部平台,其中地板侧翻边的高度位置最低,与地板面板焊接,中部平台的高度位置其次,强化上凸筋的高度位置最高,使加强结构件的截面形状为m形;所述地板面板上对应位置设有z向上凸的地板面板凸台,座椅横梁上对应位置设有z向下凸的座椅横梁沉台;座椅横梁沉台、中部平台和地板面板凸台三者在z向上依次上下排列紧贴焊接。

6.传统的汽车座椅横梁,仅包括地板面板和焊接其上的座椅横梁。而本技术方案设计的一种汽车座椅横梁加强结构,不仅包括地板面板和焊接其上的座椅横梁而且在座椅横梁与地板面板之间的空腔内固定有加强结构件。本方案的加强结构件,通常为钣金加工而成,截面形状类似英文字母m,有三个低点和两个高点。其中,位于两端的是地板侧翻边,地

板侧翻边沿x向延伸,与地板面板焊接固定,位置最低;紧靠地板侧翻边内侧,各设计有一条强化上凸筋,构成了m形结构中的两个高点,强化上凸筋沿z向凸起,沿y向延伸,以提高加强结构件的抗弯折能力,提高整体结构的强度;两强化上凸筋之间为中部平台,高度介于地板侧翻边和强化上凸筋之间,通常可以沿平行于地板面板的方向延伸,用来与座椅横梁和地板面板固定。具体的方式是,地板面板上对应位置设有z向上凸的地板面板凸台,紧贴在中部平台的下侧面,座椅横梁上对应位置设有z向下凸的座椅横梁沉台,紧贴在中部平台的上侧面,然后将三者焊接在一起。使用本方案,以加强结构件对座椅横梁和地板面板之间的结构进行了显著的加强,且这种加强结构不需要显著增加座椅横梁的材料厚度,不会增加座椅横梁的截面高度,尤其适合电动汽车。

7.作为优选,中部平台上设有沿y向延伸的中部平台加强筋。中部平台整体的面积较大,抗弯折效果有待进一步提高。中部平台加强筋设置在中部平台上沿y向延伸,可以很好的强化中部平台的抗弯折效果。

8.作为优选,中部平台上贯通的设有电泳工艺孔和/或焊接定位孔。电泳工艺孔是在电泳时电泳液流经的通孔。电泳工艺孔可以单独设置,也可以与焊接定位孔互相通用,具体由本领域技术人员根据需要自行选择设计。

9.作为优选,中部平台上设有z向下沉的座椅安装支架对位沉台,座椅安装支架对位沉台的位置与座椅安装支架的固定位置对应,且座椅安装支架对位沉台与座椅横梁之间设有间隙。座椅安装支架对位沉台位于座椅安装支架正下方。因座椅安装支架与座椅横梁焊成总成后,将对座椅安装支架下方焊点造成路径遮挡,无法将座椅安装支架与中部平台焊接固定,会造成座椅安装支架与中部平台之间的碰撞异响。所以在加强件的该区域设有z向向下的座椅安装支架对位沉台,与座椅横梁之间预留间隙,彻底避免异响的产生,有助于提升车辆的nvh。该间隙通常建议保持在5mm左右,本领域技术人员可以根据实际需要自行选择合适尺寸。

10.作为优选,座椅安装支架对位沉台上设有电泳工艺孔。方便座椅安装支架对位沉台区域的电泳液快速流经。

11.作为优选,中部平台上设有z向下沉的电池包安装沉台。目前电动汽车电池包多数会在前地板中心区域布置有电池包的安装点,安装点多布置在前后座椅横梁腔体内部,借助座椅横梁而达到更强的安装结构。传统的电动车电池包安装点采用螺纹套管结构,成本较高。本方案在电池包安装区域,加强件设有向下沉的电池包安装沉台与地板面板进行贴合,达到加强电池包安装点的目的,成本大幅降低。

12.作为优选,电池包安装沉台上贯通的设有电池包安装孔。电池包安装孔用来帮助实现电池包的安装,例如可以让安装工具通过。

13.作为优选,中部平台加强筋上贯通的设有通气孔。电泳时帮助空气快速排出。

14.综上所述,本实用新型的有益效果是:在汽车座椅横梁内增加了加强结构件,起到了加强座椅横梁整体强度、提升整车的碰撞性能的作用,给乘员以更好的保护。

附图说明

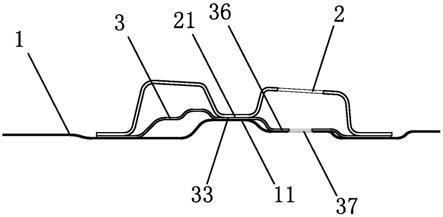

15.图1是本实用新型的剖视示意图。

16.图2是加强结构件的立体图。

17.图3是加强结构件的剖视示意图。

18.图4是本实用新型与座椅安装支架配合关系的剖视示意图。

19.图5是前地板总成的正视图。

20.图6是图5中a部放大图。

21.其中:1地板面板,2座椅横梁,21座椅横梁沉台,3加强结构件,31地板侧翻边,32强化上凸筋,33中部平台,331中部平台加强筋,34电泳工艺孔,35座椅安装支架对位沉台,36电池包安装沉台,37电池包安装孔,38通气孔,4座椅安装支架。

具体实施方式

22.下面结合附图与具体实施方式对本实用新型做进一步的描述。

23.如图1所示,本实施例的一种汽车座椅横梁加强结构,包括地板面板1、座椅横梁2和加强结构件3。从截面图上看,地板面板1大体沿x向水平延伸,座椅横梁2的左右两端与地板面板1焊接固定,而座椅横梁2的中部是沿z向上凸的,上凸区域与下方地板面板1合围形成一个空腔,加强结构件3就固定在该空腔内。

24.如图3所示,加强结构件3的截面形状为类似英文字母m的形状:在左右两端设有地板侧翻边31,地板侧翻边31的高度位置最低,与地板面板1焊接固定;两地板侧翻边31的内侧各设有一个强化上凸筋32,强化上凸筋32沿y向延伸,高度位置最高;两强化上凸筋32之间的宽阔平台区域为中部平台33,高度位置介于地板侧翻边31和强化上凸筋32之间。

25.地板面板1、座椅横梁2和加强结构件3三者的固定关系,参见图1所示:地板面板1上对应位置设有z向上凸的地板面板凸台11,座椅横梁2上对应位置设有z向下凸的座椅横梁沉台21;座椅横梁沉台21、中部平台33和地板面板凸台11三者在z向上依次上下排列紧贴焊接。

26.加强结构件3上还设有其它辅助的结构。参见图2所示,中部平台33上设有沿y向延伸的中部平台加强筋331,而中部平台加强筋331上贯通的设有通气孔38;中部平台33上贯通的设有电泳工艺孔34;中部平台33上设有z向下沉的电池包安装沉台36,电池包安装沉台36上贯通的设有电池包安装孔37。特别需要指出的是,本例的加强结构件3上,在中部平台33上设有z向下沉的座椅安装支架对位沉台35。参见图4所示,座椅安装支架对位沉台35的位置与座椅安装支架4的固定位置对应,且座椅安装支架对位沉台35与座椅横梁2之间设有间隙,即图中两箭头指示的位置,本例中该间隙取5mm。同样的,座椅安装支架对位沉台35也上设有2个电泳工艺孔34。

27.图5是应用有本实施例的某款电动汽车的前地板总成的正视图。从图5、图6中可见,本实施例在改进了结构后,不增加座椅横梁的高度,即可以加强座椅横梁整体强度、提升整车的碰撞性能,对乘员起到更好的保护作用。同时由于设计了必要的电池包安装沉台36和电池包安装孔37,本方案尤其适合应用在电动汽车上。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1