线控汽车和机液复合的制动换挡一体化系统及其控制方法

1.本发明涉及汽车技术领域,尤其涉及一种线控汽车和机液复合的制动换挡一体化系统及其控制方法。

背景技术:

2.随着煤、石油、天然气等化石能源的不断消耗和环境状况的不断恶化,相比与传统汽车,纯电动汽车成为汽车行业的研究重点,线控制动技术与换挡执行技术尤为引人关注。

3.线控制动系统,就是电子控制制动系统,包括电子机械制动系统和电子液压制动系统。其中电子液压制动系统将电子系统与液压系统相结合,存在着可靠性问题,一旦制动电机严重失效,将直接影响汽车的制动能力,甚至可能导致严重的交通事故;电子机械制动系统,控制精确迅速,但同样也存在着可靠性问题,同时驾驶员踩踏制动踏板的制动力没有得到充分利用。目前针对线控制动的研究主要集中在制动力分配以及制动能量回收上,对线控制动系统失效控制的研究较少,对线控制动系统自身的优化具有局限性,也存在优化后使线控制动系统结构复杂,控制困难的问题。

4.变速器作为电驱动系统的重要组成部分,其作用在于匹配驱动电机转速和转矩,使其工作在高效区域以提高汽车动力性与经济性,另外换挡过程还必须保证换挡时间短、冲击振动小,以保证动力性和乘坐舒适性。换挡执行模块作为换挡的执行者,其控制性能直接影响换挡是否成功以及质量,但在纯电动汽车两挡机械自动变速器的换挡过程中存在着主动同步阶段,此时挡位处于空挡不发生改变,因为换挡执行电机在整个换挡过程中不可避免的发生多次进行关停与启动,换挡拨叉发生加速、加速、再加速和再减速,控制困难,影响换挡的效率,且影响换挡电机的使用寿命。

技术实现要素:

5.针对现有技术中存在不足,本发明提供了一种线控汽车和机液复合的制动换挡一体化系统及其控制方法,利用换挡导轨和换挡助力机构进行换挡执行,利用电磁阀组进行制动力调节,通过行星齿轮进行电机转矩分配,在制动电动和换挡电机中的某一个电机发生故障时,另一电机实现兼顾换挡和制动的功能,达到增加换挡和制动系统稳定性和可靠性的目的。

6.本发明是通过以下技术手段实现上述技术目的的。

7.一种机液复合的制动换挡一体化系统,包括换挡模块、线控制动模块、动力分配模块和控制总成模块;

8.所述换挡模块包括助力换挡子模块和换挡执行子模块;所述助力换挡子模块包括制动踏板和制动活塞缸,制动活塞缸与制动踏板相连,制动活塞缸的尾端连接两条液压管路,其中一条液压管路与储油缸单向连通,另一条液压管路与高压蓄能器单向连通,高压蓄能器与换挡助力机构通过液压管路相连,换挡助力机构还通过液压管路与储油缸相连;所述换挡助力机构与动力分配模块连接;所述换挡执行子模块包括换挡电机、换挡导轨和换

挡拨叉,换挡导轨与换挡拨叉连接,换挡导轨还与动力分配模块连接,动力分配模块还与换挡电机固连;

9.所述动力分配模块与线控制动模块中的制动电机连接;

10.所述控制总成模块包括ecu,ecu与制动踏板转角传感器、换挡电机控制器和制动电机控制器信号连接。

11.上述技术方案中,所述换挡助力机构内部设有相互连通的空腔一和空腔二,空腔一内部设有阀体,空腔二内部设有换挡助力活塞,空腔一上端设有三个通道、下端设有两个通道;所述上端三个通道形成高压油路和左右端低压回路,高压油路与高压蓄能器相连,左右端低压回路均与储油缸相连;下端两个通道分别与空腔二的两个换挡助力缸连通;所述阀体和换挡助力活塞均与换挡拨叉固连。

12.上述技术方案中,所述换挡导轨表面开设有高挡轨道槽、换挡轨道槽和低挡轨道槽,换挡轨道槽的两端斜槽分别与高挡轨道槽、低挡轨道槽连接,且连接处设有换挡引导机构;所述换挡引导机构包括挡板和复位弹簧,挡板与换挡导轨连接,且底端通过复位弹簧进行约束。

13.上述技术方案中,所述线控制动模块包括制动电机、丝杆、螺母、制动活塞、制动主缸和电磁阀组;所述制动电机一端与丝杆一端固连,丝杆另一端连接螺母一端,螺母另一端与制动活塞一端相连,制动活塞另一端连接制动主缸一端,制动主缸另一端与电磁阀组连接;所述电磁阀组由增压电磁阀、卸压电磁阀和制动轮缸组成。

14.上述技术方案中,所述动力分配模块包括齿圈、行星架、太阳轮、第一制动器和第二制动器;所述行星架分别通过第一制动器与变速箱壳体固连、第二制动器与齿圈连接,齿圈与换挡电机相连;行星架还与太阳轮连接,太阳轮与制动电机相连。

15.一种机液复合的制动换挡一体化系统的控制方法,包括如下步骤:

16.s1,判断制动电机是否故障,若制动电机未发生故障,进入s2,若制动电机发生故障,换挡电机助力制动,进入s6;

17.s2,判断换挡电机是否故障,若换挡电机未发生故障,进入s3,若换挡电机发生故障,制动电机助力换挡,进入s7;

18.s3,判断是否进行制动,若进行制动,进入s4,若不进行制动,进入s5;

19.s4,判断是否进行换挡,若进行换挡,则系统同时进行常规换挡与常规制动;若不进行换挡,则系统只进入常规制动模式;执行后,进入s8;

20.s5,判断是否进行换挡,若进行换挡,则系统只进入常规换挡模式;若不进行换挡,则系统不动作;执行后,进入s8;

21.s6,进入冗余制动模式,由换挡电机同时实现换挡和制动功能;执行后,进入s8;

22.s7,进入冗余换挡模式,由制动电机同时实现换挡和制动功能;执行后,进入s8;

23.s8,将换挡电机与制动电机的工作状态信号反馈至ecu,实现控制。

24.进一步地,所述冗余制动模式包括以下工作状态:

25.状态一,不进行制动,挡位处于高挡,换挡电机常规降挡;

26.状态二,不进行制动,挡位处于低档,换挡电机常规升挡;

27.状态三,进行制动卸压,挡位处于高挡,换挡电机正转,同时冗余制动,进行卸压;

28.状态四,进行制动增压,挡位处于高挡,换挡电机正转,同时冗余制动,进行增压;

29.状态五,进行制动卸压,挡位处于低挡,换挡电机反转,同时冗余制动,进行卸压;

30.状态六,进行制动增压,挡位处于低挡,换挡电机反转,同时冗余制动,进行增压;

31.状态七,进行制动卸压,挡位处于高挡,换挡电机反转,同时冗余制动,进行卸压;

32.状态八,进行制动增压,挡位处于高挡,换挡电机反转,同时冗余制动,进行增压;

33.状态九,进行制动卸压,挡位处于低挡,换挡电机正转,同时冗余制动,进行卸压;

34.状态十,进行制动增压,挡位处于低挡,换挡电机正转,同时冗余制动,进行增压。

35.进一步地,所述冗余换挡模式包括以下情况:

36.情况一,进行制动卸压,所处挡位对系统控制不产生影响,制动电机常规制动卸压;

37.情况二,进行制动增压,所处挡位对系统控制不产生影响,制动电机常规制动增压;

38.情况三,不进行制动,所处挡位对系统控制不产生影响,制动电机对换挡功能进行冗余,实现降挡;

39.情况四,不进行制动,所处挡位对系统控制不产生影响,制动电机对换挡功能进行冗余,实现升挡;

40.情况五,进行制动卸压,所处挡位对系统控制不产生影响,制动电机进行制动卸压,同时对换挡功能进行冗余,实现降挡;

41.情况六,进行制动卸压,所处挡位对系统控制不产生影响,制动电机进行制动卸压,同时对换挡功能进行冗余,实现升挡;

42.情况七,进行制动增压,所处挡位对系统控制不产生影响,制动电机进行制动增压,同时对换挡功能进行冗余,实现降挡;

43.情况八,进行制动增压,所处挡位对系统控制不产生影响,制动电机进行制动增压,同时对换挡功能进行冗余,实现升挡。

44.一种线控汽车,包括上述机液复合的制动换挡一体化系统。

45.本发明具有的有益效果有:

46.(1)本发明在制动电机和换挡电机中的某一个电机发生故障时,通过电磁阀组的通断,第一制动器、第二制动器的锁止与释放,以及换挡导轨和换挡助力机构的工作,可以实现另一电机的兼顾换挡和制动的功能,具有冗余保护作用,极大程度提高系统的可靠性与安全性。

47.(2)本发明通过设计的换挡导轨,实现换挡执行电机在保持稳定转速的情况下完成换挡,避免因换挡过程中驱动电机主动同步变速箱输出轴转速而发生的换挡执行电机的关停与启动,提高了系统的响应速度,降低了系统的控制难度,同时使换挡电机使用寿命大大增加。

48.(3)本发明通过设计的换挡助力机构,储存和再利用线控制动过程中驾驶员踩制动踏板的制动力,在换挡过程中对换挡拨叉进行助力,提供足够的换挡力,使换挡过程快速、稳定进行,防止因换挡力不足产生的掉档现象;同时,制动踏板助力换挡模块在线控制动过程中提供驾驶员路感。

附图说明

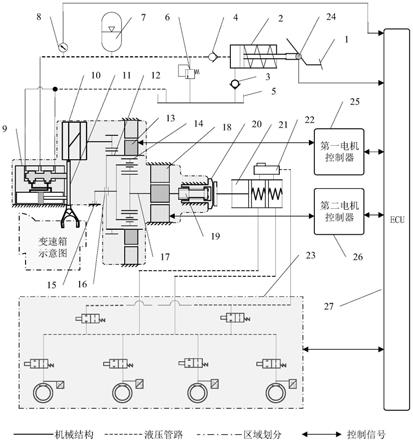

49.图1为本发明所述机液复合的制动换挡一体化系统结构示意图;

50.图2为本发明所述换挡助力机构的结构示意图;

51.图3为本发明所述换挡助力机构右移助力过程液压流动示意图;

52.图4为本发明所述换挡助力机构左移助力过程液压流动示意图;

53.图5为本发明所述换挡导轨结构示意图;

54.图6为本发明局部放大的换挡引导机构轴测图;

55.图7为本发明高档时拨叉在换挡导轨中的运动示意图;

56.图8为本发明高档切换到低档时拨叉在换挡导轨中的运动示意图;

57.图9为本发明低档时拨叉在换挡导轨中的运动示意图;

58.图10为本发明所述机液复合的双电机制动换挡一体化系统控制流程图;

59.图11为本发明所述换挡电机进行冗余制动模式的控制流程图;

60.图12为本发明所述制动电机进行冗余换挡模式的控制流程图;

61.图中:1、制动踏板;2、制动活塞缸;3、第一单向阀;4、第二单向阀;5、储油缸;6、溢流阀;7、高压蓄能器;8、油压表;9、换挡助力机构;10、换挡导轨;11、换挡拨叉;12、齿圈;13、换挡电机;14、行星架;15、第一制动器;16、第二制动器;17、太阳轮;18、制动电机;19、螺母;20、丝杆;21、制动活塞;22、制动主缸;23、电磁阀组;24、制动踏板转角传感器;25、换挡电机控制器;26、制动电机控制器;27、ecu;901、高压油路;902、左端低压回路;903、右端低压回路;904、阀体;905、换挡助力左缸;906、换挡助力右缸;907、换挡助力活塞;1001、高挡轨道槽;1002、换挡轨道槽;1003、低挡轨道槽;1004、换挡引导机构;1005、挡板;1006、铰链;1007、扇形槽;1008、复位弹簧。

具体实施方式

62.下面结合附图以及具体实施例对本发明作进一步的说明,但本发明的保护范围并不限于此。

63.实施例1

64.图1所示为一种机液复合的制动换挡一体化系统,由换挡模块、线控制动模块、动力分配模块以及控制总成模块组成。

65.换挡模块由助力换挡子模块和换挡执行子模块组成,用于实现快速、节能、可靠的机械自动换挡。

66.助力换挡子模块由制动踏板1、制动活塞缸2、第一单向阀3、第二单向阀4、储油缸5、溢流阀6、高压蓄能器7、油压表8和换挡助力机构9组成,用于实现储存和再利用线控制动过程中驾驶员踩制动踏板1的制动力,同时助力换挡子模块在线控制动过程中提供驾驶员路感。

67.制动活塞缸2的活塞端与制动踏板1相连,制动活塞缸2的尾端连接两条液压管路,制动活塞缸2内安装有弹簧,用于复位制动踏板1;制动踏板1接收来自驾驶员的制动力,并将力矩传递给制动活塞缸2,制动活塞缸2将驾驶员脚踩制动踏板1的制动力转化为液压管路内的压力。第一单向阀3通过其中一条液压管路输入口与储油缸5相连,该液压管路的输出口与制动活塞缸2相连;第一单向阀3使得液压油只能从储油缸5流向制动活塞缸2,而不

能反方向流动。第二单向阀4通过另一条液压管路输入口与制动活塞缸2相连,该液压管路的输出口与高压蓄能器7相连;第二单向阀4使得液压油只能从制动活塞缸2流向高压蓄能器7,而不能反方向流动。高压蓄能器7布置在第二单向阀4与换挡助力机构9之间的液压管路内,用于储存高压液压油。溢流阀6布置在第二单向阀4与高压蓄能器7之间的液压管路内,用于当液压管路油压达到阈值时,释放液压油至储油缸5,保证持续制动下液压管路内的压力在安全范围内,尤其保护高压蓄能器7的可靠性。油压表8布置在高压蓄能器7与换挡助力机构9之间的液压管路内,用于检测液压管路中的油压,并将助力换挡子模块的油压信息传递给控制总成模块。

68.助力换挡子模块的工作原理为:在第一单向阀3与第二单向阀4共同作用下,当驾驶员踩下制动踏板1,制动踏板1推动制动活塞缸2的活塞,将液压管路中的液压油压缩。由于液压油不能通过第一单向阀3流向储油缸5,因此液压管路中的液压油通过第二单向阀4从制动活塞缸2流向高压蓄能器7,高压蓄能器7开始蓄能,将驾驶员脚踩踩制动踏板1的制动力存储为液压能。当驾驶员松开制动踏板1,制动活塞缸2的活塞复位后,制动活塞缸2压力减小,液压油通过第一单向阀3从储油缸5流向制动活塞缸2,制动活塞缸2内压力恢复平衡。

69.如图2所示,换挡助力机构9内部设有阀体904和换挡助力活塞907,用于给换挡执行模块提供力矩,助力换挡;具体地,换挡助力机构9的内设有空腔一和空腔二,空腔一用于设置阀体904,空腔二用于设置换挡助力活塞907,空腔一和空腔二均为圆柱状,且空腔一上端设有三个通道、下端设有两个通道,空腔一下端的两个通道分别与空腔二的换挡助力左缸905和换挡助力右缸906连通;阀体904上端设有一级台阶、下端设有两级台阶,与空腔一的结构相配合;在组装阀体904和换挡助力活塞907后,换挡助力机构9被分隔成不同区域,分别是高压油路901、左端低压回路902、右端低压回路903、换挡助力左缸905和换挡助力右缸906。阀体904和换挡助力活塞907,都与换挡执行子模块固定连接;特别地,与换挡执行子模块中的换挡拨叉11固定连接。

70.如图3、4所示,高压油路901的一端通过液压管路与高压蓄能器7相连,另一端受阀体904控制,在平衡位置常闭;阀体904向右移动时,高压油路901与换挡助力左缸905连通;阀体904向左移动时,高压油路901与换挡助力右缸906连通。左端低压回路902的一端通过液压管路与储油缸5相连,受阀体904控制,当阀体904在平衡位置,左端低压回路902常闭;当阀体904向右移动时,左端低压回路902与换挡助力右缸906连通;当阀体904向左移动时,左端低压常闭。右端低压回路903的一端通过液压管路与储油缸5相连,受阀体904控制,当阀体904在平衡位置,右端低压回路903常闭;当阀体904向右移动时,右端低压常闭;当阀体904向左移动时,右端低压回路903与换挡助力左缸905连通。

71.换挡助力机构9的助力过程为:

72.当换挡执行子模块不换挡时,阀体904处于平衡位置,左端低压回路902、高压油路901与右端低压回路903均闭合,换挡助力左缸905和换挡助力右缸906油压相等,换挡助力活塞907不受力,不进行助力;当换挡执行子模块向右换挡时,阀体904右移,换挡助力左缸905与高压油路901连接到高压蓄能器7,换挡助力右缸906与左端低压回路902连接到储油缸5,换挡助力左缸905的油压大于和换挡助力右缸906的油压,换挡助力活塞907受到向右的力,进而,换挡助力活塞907对换挡执行子模块中的拨叉助力;当换挡执行子模块向左换

挡时,阀体904左移,换挡助力右缸906与高压油路901相连到高压蓄能器7,换挡助力左缸905与右端低压回路903相连到储油缸5,换挡助力左缸905的油压小于和换挡助力右缸906的油压,换挡助力活塞907受到向左的力,进而,换挡助力活塞907对换挡执行子模块中的拨叉助力。

73.如图1所示,换挡执行子模块由换挡电机13、换挡导轨10和换挡拨叉11组成,用于控制换挡拨叉11的位置,进而实现换挡;本实施例中,换挡电机13采用轴向磁通电机。

74.换挡电机13与动力分配模块固定连接;特别的,与动力分配模块中的齿圈12固定连接,传递转矩到动力分配模块。换挡导轨10与换挡拨叉11连接,换挡导轨10还与动力分配模块连接;特别的,通过齿轮与动力分配模块中的齿圈12连接。

75.换挡导轨10具有轨道槽和换挡引导机构1004,用于控制换挡拨叉11的位置;如图5所示:具体地,换挡导轨10表面开设有轨道槽,所述轨道槽分别是高挡轨道槽1001、换挡轨道槽1002和低挡轨道槽1003。高挡轨道槽1001为环形直槽;换挡轨道槽1002由两段斜槽和一段直槽组成,两段斜槽分别连接高挡轨道槽1001与低挡轨道槽1003;低挡轨道槽1003为环形直槽;高挡轨道槽1001与换挡轨道槽1002的交汇口,以及低挡轨道槽1003与换挡轨道槽1002的交汇口分别安装有换挡引导机构1004。如图6所示,换挡引导机构1004由挡板1005、铰链1006、扇形槽1007和复位弹簧1008组成,以低挡轨道槽1003和换挡轨道槽1002的交汇口的换挡引导机构1004为例:挡板1005为长条阶梯状,如图6的轴测图所示,其上端通过铰链1006与换挡导轨10连接,下端由于复位弹簧1008的约束,处于轨道槽的中间位置;具体地,挡板1005靠近铰链1006端的下部安装于下沉的扇形槽1007内,并与复位弹簧1008连接;铰链1006位于轨道槽交汇处,用于连接挡板1005和换挡导轨10,并允许挡板1005以铰链1006为轴转动;扇形槽1007位于轨道槽交汇处,以轨道槽的表面为基准,垂直向下开槽,扇形槽1007内安装有复位弹簧1008;复位弹簧1008一端与挡板1005靠近铰链1006端下部连接,另一端与扇形槽1007两侧壁连接。

76.换挡拨叉11安放在换挡导轨10的轨道槽中,可在换挡导轨10的轨道槽中运动,进而实现换挡,在实施例1中,换挡拨叉11一端与换挡导轨10连接,另一端与安装在变速箱内。

77.换挡执行子模块的换挡过程具体为:

78.如图7所示,高档保持过程:当换挡拨叉11位于高挡轨道槽1001时,换挡电机13正转,电机转矩经过动力分配模块中的齿圈12传递到换挡导轨10,换挡导轨10反向旋转,换挡拨叉11在高挡轨道槽1001中移动,进一步,换挡拨叉11运动到高挡轨道槽1001和换挡轨道槽1002的交汇口处时,换挡拨叉11逆时针拨动高挡轨道槽1001和换挡轨道槽1002的交汇口的换挡引导机构1004中的挡板1005,导致挡板1005将换挡轨道槽1002封闭,进而换挡拨叉11仍处于高挡轨道槽1001内,换挡拨叉11与挡板1005的接触结束时,挡板1005受到复位弹簧1008作用回到初始位置,换挡拨叉11保持挡位不变。

79.如图9所示,低档保持过程:当换挡拨叉11位于低挡轨道槽1003时,换挡电机13反转,电机转矩经过动力分配模块中的齿圈12传递到换挡导轨10,换挡导轨10正向旋转,换挡拨叉11在低挡轨道槽1003中移动,进一步,换挡拨叉11运动到低挡轨道槽1003和换挡轨道槽1002的交汇口处时,换挡拨叉11逆时针拨动低挡轨道槽1003和换挡轨道槽1002的交汇口的换挡引导机构1004中的挡板1005,导致挡板1005将换挡轨道槽1002封闭,进而换挡拨叉11仍处于低挡轨道槽1003内,换挡拨叉11与挡板1005的接触结束时,挡板1005受到复位弹

簧1008作用回到初始位置,换挡拨叉11保持挡位不变。

80.如图8所示,降档过程:首先,换挡拨叉11位于高挡轨道槽1001,换挡电机13反转,电机转矩经过动力分配模块中的齿圈12传递到换挡导轨10,换挡导轨10正向旋转,换挡拨叉11在高挡轨道槽1001中移动,进一步,换挡拨叉11运动到高挡轨道槽1001和换挡轨道槽1002的交汇口处时,换挡拨叉11顺时针拨动高挡轨道槽1001和换挡轨道槽1002的交汇口的换挡引导机构1004中的挡板1005,导致挡板1005将高挡轨道槽1001封闭,进而换挡拨叉11沿挡板1005进入换挡轨道槽1002,换挡拨叉11进入换挡轨道槽1002后,挡板1005受到复位弹簧1008作用回到初始位置,换挡拨叉11准备进行一次高档位的摘档;其次,换挡拨叉11由高挡轨道槽1001进入换挡轨道槽1002时,换挡导轨10正向旋转,换挡拨叉11进入换挡轨道槽1002中的斜槽,旋转的换挡导轨10使换挡拨叉11的水平移动,完成摘挡;换挡导轨10继续旋转,换挡拨叉11进入换挡轨道槽1002的直槽,换挡拨叉11位置不发生改变,进行换挡过程的同步等待;换挡导轨10进一步旋转,换挡拨叉11进入换挡轨道槽1002的另外一段斜槽,换挡拨叉11的水平移动,完成挂挡;最后,换挡拨叉11顺时针拨动低挡轨道槽1003和换挡轨道槽1002的交汇口的换挡引导机构1004中的挡板1005,进入低挡轨道槽1003;换挡拨叉11进入低挡轨道槽1003后,挡板1005受到复位弹簧1008作用回到初始位置,换挡拨叉11完成从高档降档到低档。

81.升档过程:首先,换挡拨叉11位于低挡轨道槽1003,换挡电机13正转,电机转矩经过动力分配模块中的齿圈12传递到换挡导轨10,换挡导轨10反向旋转,换挡拨叉11在低挡轨道槽1003中移动,进一步,换挡拨叉11运动到低挡轨道槽1003和换挡轨道槽1002的交汇口处时,换挡拨叉11顺时针拨动低挡轨道槽1003和换挡轨道槽1002的交汇口的换挡引导机构1004中的挡板1005,导致挡板1005将低挡轨道槽1003封闭,进而换挡拨叉11沿挡板1005进入换挡轨道槽1002,换挡拨叉11进入换挡轨道槽1002后,挡板1005受到复位弹簧1008作用回到初始位置,换挡拨叉11准备进行一次低档位的摘档;其次,换挡拨叉11由低挡轨道槽1003进入换挡轨道槽1002时,换挡导轨10反向旋转,换挡拨叉11进入换挡轨道槽1002中的斜槽,旋转的换挡导轨10使换挡拨叉11的水平移动,完成摘挡;换挡导轨10继续旋转,换挡拨叉11进入换挡轨道槽1002的直槽,换挡拨叉11位置不发生改变,进行换挡过程的同步等待;换挡导轨10进一步旋转,换挡拨叉11进入换挡轨道槽1002的另外一段斜槽,换挡拨叉11的水平移动,完成挂挡;最后,换挡拨叉11顺时针拨动低挡轨道槽1003和换挡轨道槽1002的交汇口的换挡引导机构1004中的挡板1005,进入高挡轨道槽1001;换挡拨叉11进入高挡轨道槽1001后,挡板1005受到复位弹簧1008作用回到初始位置,换挡拨叉11完成从低档升档到高档。

82.如图1所示,线控制动模块包括制动电机18、丝杆20、螺母19、制动活塞21、制动主缸22、电磁阀组23,用于实现制动;本实施例中,制动电机18采用轴向磁通电机。

83.制动电机18一端与丝杠20固定连接,另一端与动力分配模块连接;特别的,与动力分配模块中的太阳轮17连接,传递转矩到动力分配模块。丝杆20一端与制动电机18固定连接,另一端连接螺母19,通过丝杆20的旋转使螺母19水平移动。螺母19一端连接丝杆20,另一端与制动活塞21相连,通过螺母19的水平移动推动制动活塞21。制动活塞21一端与螺母19相连,另一端连接制动主缸22,通过制动活塞21的推动力改变制动主缸22内的油压。制动主缸22一端与制动活塞21连接,另一端与电磁阀组23连接,将制动活塞21的推动力转化为

油路的液压;具体的,制动主缸22内安装有弹簧用于复位制动活塞21。电磁阀组23用于调节油路的液压进行制动力的分配调节,如图1中电磁阀组23由增压电磁阀、卸压电磁阀和制动轮缸组成,增压电磁阀通过油压管路输入口与制动轮缸相连,通过油压管路输出口与卸压压电磁阀相连,卸压压电磁阀通过油压管路输出口与增压电磁阀相连,通过油压管路输出口与制动主缸22相连。

84.线控制动模块的制动过程为:当线控制动模块进行制动增压时,电磁阀组23的增压电磁阀打开、卸压电磁阀关闭,制动电机18正转,转矩经丝杆20、螺母19转化为向右的水平力推动制动活塞21,使油液从制动主缸22通过增压电磁阀进入制动轮缸,产生制动力,实现制动增压;当线控制动模块进行制动减压时,电磁阀组23的增压电磁阀打开、卸压电磁阀打开,制动电机18反转,转矩经丝杆20、螺母19转化为向左的水平力拉动制动活塞21,使油液从制动轮缸通过卸压电磁阀回到制动主缸22,减小制动力,实现制动减压。

85.动力分配模块包括齿圈12、行星架14、太阳轮17、第一制动器15和第二制动器16,用于进行冗余过程中的电机转矩分配,实现多种工作工况,同时在换挡执行子模块和线控制动子模块正常工作时,使其互不干扰。

86.行星架14上设有行星轮,通过行星轮,行星架14与齿圈12和太阳轮17连接,行星架14与齿圈12通过第二制动器16连接,同时行星架14通过第一制动器15与变速箱壳体固定连接。齿圈12一侧与行星架14的行星轮连接,齿圈12另一侧与换挡执行子模块的换挡电机13相连。太阳轮17一侧与行星架14的行星轮连接,另一端与线控制动模块的制动电机18相连。第一制动器15连接变速箱壳体与行星架14,当第一制动器15锁止后,行星架14位置固定,动力分配模块定比传动,齿圈12与太阳轮17旋转方向相反。第二制动器16连接行星架14与齿圈12,当第二制动器16锁止后,行星架14与齿圈12相对位置固定,动力分配模块直接档传动,齿圈12与太阳轮17旋转方向相同。

87.动力分配模块的动力分配过程为:

88.当第一制动器15释放、第二制动器16释放时,动力分配模块无约束,齿圈12与太阳轮17旋转方向相互独立运动,互不干扰,不产生动力分配。若无电机发生故障,线控制动模块与换挡模块独立工作;若换挡电机13故障,仅线控制动模块可以工作;若制动电机18故障,仅换挡模块可以工作;

89.当第一制动器15锁止、第二制动器16释放时,行星架14位置固定,动力分配模块定比传动,齿圈12与太阳轮17旋转方向相反:太阳轮17正向转动,通过行星架14传递转矩到齿圈12,齿圈12反向转动;同理,齿圈12正向转动,通过行星架14传递转矩到太阳轮17,太阳轮17反向转动;此时,若换挡电机13故障,制动电机18的转矩通过动力分配模块正向传递到换挡模块中的换挡导轨10;若制动电机18故障,换挡电机13的转矩通过动力分配模块反向传递到线控制动模块中的丝杆20;

90.当第一制动器15释放、第二制动器16锁止时,行星架14与齿圈12相对固定,动力分配模块直接档传动,齿圈12与太阳轮17旋转方向相同:太阳轮17正向转动,通过行星架14传递转矩到齿圈12,齿圈12正向转动;同理,齿圈12正向转动,通过行星架14传递转矩到太阳轮17,太阳轮17正向转动;此时,若换挡电机13故障,制动电机18的转矩通过动力分配模块反向转递到换挡模块中的换挡导轨10;若制动电机18故障,换挡电机13的转矩通过动力分配模块正向传递到线控制动模块中的丝杆20。

91.控制总成模块由制动踏板转角传感器24、换挡电机控制器25、制动电机控制器26和ecu27组成,实现不同模式的切换,进而满足系统工况的需求以及系统的安全稳定。

92.ecu27作为整个系统的核心控制单元,接受制动踏板转角传感器24的制动信号,还接受电压表8采集的助力换挡子模块的油压信息;ecu27根据车速信息判断换挡需求,并记录换挡位置,进而获取换挡信号;ecu27接收换挡电机控制器25以及制动电机控制器26反馈的控制换挡电机13和制动电机18的故障信息与电流信号,同时控制各第一制动器15与第二的锁止释放16的锁止或释放,以及电磁阀组23的通断。

93.ecu27通过判断换挡信号和制动信号,得出系统控制代码mode,代码的解释如表1所示:

94.表1系统控制代码表

[0095][0096]

换挡电机控制器25接收ecu27发出的控制信号,控制换挡电机13执行相应的命令,同时将换挡电机13的故障信号和电流信号反馈给ecu27形成控制;制动电机控制器26接收ecu27发出的控制信号,控制制动电机18执行相应的命令,同时将制动电机18的故障信号和电流信号反馈给ecu27形成控制。

[0097]

图10所示为本发明一种机液复合的双电机制动换挡一体化系统控制流程,具体控制方法如下:

[0098]

步骤(1),ecu27读取换挡信号、制动信号以及反馈的电机工作状态信息,进入步骤(2)。

[0099]

步骤(2),判断制动电机18是否故障,若制动电机18未发生故障,进入步骤(3),若制动电机18发生故障,报错,换挡电机13助力制动,进入步骤(7)。

[0100]

步骤(3),判断换挡电机13是否故障,若换挡电机13未发生故障,进入步骤(4),若换挡电机13发生故障,报错,制动电机18助力换挡,进入步骤(8)。

[0101]

步骤(4),判断是否进行制动,若进行制动,进入步骤(5),若不进行制动,进入步骤(6)。

[0102]

步骤(5),判断是否进行换挡,若进行换挡,则系统同时进行换挡与制动,这两种模式是互不干扰的常规制动模式和常规换挡模式;若不进行换挡,则系统只进入常规制动模式;执行后,进入步骤(9)。

[0103]

常规换挡模式具体为:无电机故障,ecu27控制换挡电机13,第一制动器15释放、第二制动器16释放,换挡执行子模块与线控制动模块独立工作,控制换挡电机13的正反转实现高低挡位的切换。

[0104]

常规制动模式具体为:无电机故障,ecu27控制制动电机18,第一制动器15释放、第二制动器16释放,换挡执行子模块与线控制动模块独立工作,控制制动电机18的正反转以及电磁阀组23的通断实现制动增压和卸压的切换。

[0105]

步骤(6),判断是否进行换挡,若进行换挡,则系统只进入常规换挡模式;若不进行换挡,则系统不动作,即既不制动也不换挡;执行后,进入步骤(9)。

[0106]

步骤(7),制动电机18故障,进入冗余制动模式,通过动力分配模块中的第一制动器15和第一制动器16,实现由换挡电机13同时满足换挡和制动的功能;执行后,进入步骤(9)。

[0107]

参照表1中系统状态及控制代码的说明,以及图11冗余制动模式流程图,步骤(7)中所述的冗余制动模式,可分为以下工作状态:

[0108]

根据系统控制代码mode,进入相应状态:

[0109]

状态一,若mode=(1,0,1),判断进行降挡,不进行制动,挡位处于高挡,换挡电机13常规降挡;具体为,制动电机18故障,ecu27控制换挡电机13反转,第一制动器15、第二制动器16释放,换挡执行模块独立工作,实现降挡。

[0110]

状态二,若mode=(2,0,0),判断进行升挡,不进行制动,挡位处于低档,换挡电机13常规升挡;具体为,制动电机18故障,ecu27控制换挡电机13正转,第一制动器15、第二制动器16释放,换挡执行模块独立工作,实现升挡。

[0111]

状态三,若mode=(0,1,1),判断不进行换挡,进行制动卸压,挡位处于高挡,换挡电机13正转,同时冗余制动,进行卸压;具体为,制动电机18故障,ecu27控制换挡电机13正转,换挡拨叉11高档保持;同时,第一制动器15释放、第二制动器16锁止,换挡电机13的转矩通过动力分配模块传递到线控制动模块中的丝杠20,通过丝杠20、螺母19、转化成向左的水平力拉动制动活塞21,电磁阀组23中增压电磁阀打开、卸压电磁阀打开,油液从制动轮缸通过卸压电磁阀回到制动主缸22,减小制动力,以满足换挡电机13正转冗余制动卸压的工况。

[0112]

状态四,若mode=(0,2,1),判断不进行换挡,进行制动增压,挡位处于高挡,换挡电机13正转,同时冗余制动,进行增压;具体为,制动电机18故障,ecu27控制换挡电机13正转,换挡拨叉11高档保持;同时,第一制动器15释放、第二制动器16锁止,换挡电机13的转矩通过动力分配模块正向传递到线控制动模块中的丝杠20,通过丝杠20、螺母19、转化成向右的水平力推动制动活塞21,电磁阀组23中增压电磁阀打开、卸压电磁阀关闭,油液从制动主缸22通过增压电磁阀进入制动轮缸,产生制动力,以满足换挡电机13正转冗余制动增压的工况。

[0113]

状态五,若mode=(0,1,0),判断不进行换挡,进行制动卸压,挡位处于低挡,换挡

电机13反转,同时冗余制动,进行卸压;具体为,制动电机18故障,ecu27控制换挡电机13反转,换挡拨叉11低档保持;同时,第一制动器15释放、第二制动器16锁止,换挡电机13的转矩通过动力分配模块正向传递到线控制动模块中的丝杠20,通过丝杠20、螺母19、转化成向左的水平力拉动制动活塞21,电磁阀组23中增压电磁阀打开、卸压电磁阀打开,油液从制动轮缸通过卸压电磁阀回到制动主缸22,减小制动力,以满足换挡电机13反转冗余制动减压的工况。

[0114]

状态六,若mode=(0,2,0),判断不进行换挡,进行制动增压,挡位处于低挡,换挡电机13反转,同时冗余制动,进行增压;具体为,制动电机18故障,ecu27控制换挡电机13反转,换挡拨叉11低档保持;同时,第一制动器15锁止、第二制动器16释放,换挡电机13的转矩通过动力分配模块反向传递到线控制动模块中的丝杠20,通过丝杠20、螺母19、转化成向右的水平力推动制动活塞21,电磁阀组23中增压电磁阀打开、卸压电磁阀关闭,油液从制动主缸22通过增压电磁阀进入制动轮缸,产生制动力,以满足换挡电机13反转冗余制动增压的工况。

[0115]

状态七,若mode=(1,1,1),判断进行降挡,进行制动卸压,挡位处于高挡,换挡电机13反转,同时冗余制动,进行卸压;具体为,制动电机18故障,ecu27控制换挡电机13反转,换挡拨叉11从高挡轨道槽1001沿换挡轨道槽1002水平移至进入低挡轨道槽1003完成降档;同时,第一制动器15释放、第二制动器16锁止,换挡电机13的转矩通过动力分配模块正向传递到线控制动模块中的丝杠20,通过丝杠20、螺母19、转化成向左的水平力拉动制动活塞21,电磁阀组23中增压电磁阀打开、卸压电磁阀打开,油液从制动轮缸通过卸压电磁阀回到制动主缸22,减小制动力,以满足换挡电机13降挡冗余制动卸压的工况。

[0116]

状态八,若mode=(1,2,1),判断进行降挡,进行制动增压,挡位处于高挡,换挡电机13反转,同时冗余制动,进行增压;具体为,制动电机18故障,ecu27控制换挡电机13,换挡电机13反转,换挡拨叉11底端从高挡轨道槽1001沿换挡轨道槽1002水平右移至进入低挡轨道槽1003完成降档;同时,第一制动器15锁止、第二制动器16释放,换挡电机13的转矩通过动力分配模块反向传递到线控制动模块中的丝杠20,通过丝杠20、螺母19、转化成向右的水平力推动制动活塞21,电磁阀组23中增压电磁阀打开、卸压电磁阀关闭,油液从制动主缸22通过增压电磁阀进入制动轮缸,产生制动力,以满足换挡电机13降挡冗余制动增压的工况。

[0117]

状态九,若mode=(2,1,0),判断进行升挡,进行制动卸压,挡位处于低挡,换挡电机13正转,同时冗余制动,进行卸压;具体为,制动电机18故障,ecu27控制换挡电机13正转,换挡拨叉11底端从低挡轨道槽1003沿换挡轨道槽1002水平左移至进入高挡轨道槽1001完成升档,第一制动器15锁止、第二制动器16释放,换挡电机13的转矩通过动力分配模块反向传递到线控制动模块中的丝杠20,通过丝杠20、螺母19、转化成向左的水平力拉动制动活塞21,电磁阀组23中增压电磁阀打开、卸压电磁阀打开,油液从制动轮缸通过卸压电磁阀回到制动主缸22,减小制动力,以满足换挡电机13升挡冗余制动卸压的工况。

[0118]

状态十,若mode=(2,2,0),判断进行升挡,进行制动增压,挡位处于低挡,换挡电机13正转,同时冗余制动,进行增压;具体为,制动电机18故障,ecu27控制换挡电机13正转,换挡拨叉11底端从低挡轨道槽1003沿换挡轨道槽1002水平左移至进入高挡轨道槽1001完成升档,第一制动器15释放、第二制动器16锁止,换挡电机13的转矩通过动力分配模块正向传递到线控制动模块中的丝杠20,通过丝杠20、螺母19、转化成向右的水平力推动制动活塞

21,电磁阀组23中增压电磁阀打开、卸压电磁阀关闭,油液从制动主缸22通过增压电磁阀进入制动轮缸,产生制动力,以满足换挡电机13升挡冗余制动增压的工况。

[0119]

状态十一,其他mode值在此时无意义,判断不进行换挡,不进行制动,反馈制动电机18工作状态信号至ecu27。

[0120]

步骤(8),换挡电机13故障,进入冗余换挡模式,通过动力分配模块中的第一制动器15和第一制动器16,实现由制动电机18同时满足换挡和制动的功能;执行后,进入步骤(9)。

[0121]

参照图12,所述的冗余换挡模式,可分为以下情况:

[0122]

情况一,若mode=(0,1,2),判断不进行换挡,进行制动卸压,所处挡位对系统控制不产生影响,制动电机18常规制动卸压;具体为,换挡电机13故障,第一制动器15、第二制动器16释放,线控制动模块独立工作,控制制动电机18反转,电磁阀组23中增压电磁阀打开、卸压电磁阀打开,实现制动卸压。

[0123]

情况二,若mode=(0,2,2),判断不进行换挡,进行制动增压,所处挡位对系统控制不产生影响,制动电机18常规制动增压;具体为,换挡电机13故障,第一制动器15、第二制动器16释放,线控制动模块独立工作,控制制动电机18正转,电磁阀组23中增压电磁阀打开、卸压电磁阀关闭,实现制动增压。

[0124]

情况三,若mode=(1,0,2),判断进行降挡,不进行制动,所处挡位对系统控制不产生影响,制动电机18对换挡功能进行冗余,实现降挡;具体为,换挡电机13故障,ecu27控制制动电机18正转,电磁阀组23中增压电磁阀关闭、卸压电磁阀打开,油液从制动主缸22经过卸压电磁阀回到制动主缸22,不进入制动轮缸产生制动力,第一制动器15锁止、第二制动器16释放,制动电机18的转矩通过动力分配模块正向传递到换挡模块中的换挡导轨10,换挡轨道的旋转将转化为换挡拨叉11的水平移动,以实现制动电机18冗余降挡。

[0125]

情况四,若mode=(2,0,2),判断进行升挡,不进行制动,所处挡位对系统控制不产生影响,制动电机18对换挡功能进行冗余,实现升挡;具体为,换挡电机13故障,ecu27控制制动电机18,制动电机18正转,电磁阀组23中增压电磁阀关闭、卸压电磁阀打开,油液从制动主缸22经过卸压电磁阀回到制动主缸22,不进入制动轮缸产生制动力,第一制动器15释放、第二制动器16锁止,制动电机18的转矩通过动力分配模块反向传递到换挡模块中的换挡导轨10,换挡轨道的旋转将转化为换挡拨叉11的水平移动,以实现制动电机18冗余升挡。

[0126]

情况五,若mode=(1,1,2),判断进行降挡,进行制动卸压,所处挡位对系统控制不产生影响,制动电机18进行制动卸压,同时对换挡功能进行冗余,实现降挡;具体为,换挡电机13故障,ecu27控制制动电机18反转,电磁阀组23中增压电磁阀打开、卸压电磁阀打开,油液从制动轮缸通过卸压电磁阀回到制动主缸22,减小制动力,第一制动器15释放、第二制动器16锁止,制动电机18的转矩通过动力分配模块反向传递到换挡模块中的换挡导轨10,换挡轨道的旋转将转化为换挡拨叉11的水平移动,以实现制动电机18制动卸压冗余降挡。

[0127]

情况六,若mode=(2,1,2),判断进行升挡,进行制动卸压,所处挡位对系统控制不产生影响,制动电机18进行制动卸压,同时对换挡功能进行冗余,实现升挡;具体为,换挡电机13故障,ecu27控制制动电机18,制动电机18反转,电磁阀组23中增压电磁阀打开、卸压电磁阀打开,油液从制动轮缸通过卸压电磁阀回到制动主缸22,减小制动力,第一制动器15锁止、第二制动器16释放,制动电机18的转矩通过动力分配模块正向传递到换挡模块中的换

挡导轨10,换挡轨道的旋转将转化为换挡拨叉11的水平移动,以实现制动电机18制动卸压冗余升挡。

[0128]

情况七,若mode=(1,2,2),判断进行降挡,进行制动增压,所处挡位对系统控制不产生影响,制动电机18进行制动增压,同时对换挡功能进行冗余,实现降挡;具体为,换挡电机13故障,ecu27控制制动电机18,制动电机18正转,电磁阀组23中增压电磁阀打开、卸压电磁阀关闭,油液从制动主缸22通过增压电磁阀进入制动轮缸,产生制动力,第一制动器15锁止、第二制动器16释放,制动电机18的转矩通过动力分配模块正向传递到换挡模块中的换挡导轨10,换挡轨道的旋转将转化为换挡拨叉11的水平移动,以实现制动电机18制动增压冗余降挡。

[0129]

情况八,若mode=(2,2,2),判断进行升挡,进行制动增压,所处挡位对系统控制不产生影响,制动电机18进行制动增压,同时对换挡功能进行冗余,实现升挡;具体为,换挡电机13故障,ecu27控制制动电机18,制动电机18正转,电磁阀组23中增压电磁阀打开、卸压电磁阀关闭,油液从制动主缸22通过增压电磁阀进入制动轮缸,产生制动力,第一制动器15释放、第二制动器16锁止,制动电机18的转矩通过动力分配模块反向传递到换挡模块中的换挡导轨10,换挡轨道的旋转将转化为换挡拨叉11的水平移动,以实现制动电机18制动增压冗余升挡。

[0130]

情况九,其他mode值在此时无意义,判断不进行换挡,不进行制动,反馈制动电机18工作状态信号至ecu27。

[0131]

步骤(9),将换挡电机13与制动电机18的工作状态信号反馈至ecu27,实现控制。

[0132]

实施例2

[0133]

一种线控汽车,包括实施例1中机液复合的制动换挡一体化系统,其组成和功能已经在实施例1中进行了描述,在此不再赘述。

[0134]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0135]

所述实施例为本发明的优选的实施方式,但本发明并不限于上述实施方式,在不背离本发明的实质内容的情况下,本领域技术人员能够做出的任何显而易见的改进、替换或变型均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1