一种正面气囊的制作方法

1.本技术涉及汽车被动安全的领域,尤其是涉及一种正面气囊。

背景技术:

2.传统的乘员侧气囊,正面接触区域造型平整,在偏置碰撞过程中无法有效为乘员头部左右向滑移进行有效保护。而在左右侧设有凸出部的异形气袋,往往内外部结构复杂,缝制难度高,碰撞过程中形状难以保证,并且结构调整起来也比较复杂。

技术实现要素:

3.有鉴于此,本技术提供一种正面气囊,解决了现有技术中的问题,简化气囊结构,提高气囊稳定性。

4.本技术提供的一种正面气囊采用如下的技术方案:

5.一种正面气囊,,包括第一布片和第二布片,所述第一布片和第二布片分别弯折后,缝制所述第一布片和第二布片的相接边缘形成封闭腔体,所述气囊充气展开后,所述第一布片围成气囊朝向乘员的正面和两侧面,所述第二布片围成气囊的顶面、底面及背面。

6.可选的,所述第二布片上沿所述第二布片长度方向延伸的两个端角上设有向外延伸的凸耳,所述气囊充气展开后,位于所述气囊顶面和底面的两凸耳共同限定所述第一布片在所述气囊正面形成凸出的气囊柱。

7.可选的,所述第二布片的四个端角上均设有向外延伸的凸耳,所述第二布片宽度方向的两侧所述凸耳间形成中间凹陷部,所述气囊充气展开后,位于所述气囊顶面和底面的中间凹陷部共同限定所述第一布片在所述气囊正面形成接收部,位于所述气囊顶面和底面的两对凸耳分别限定所述第一布片在所述气囊正面形成的位于所述接收部两侧的凸出的气囊柱。

8.可选的,所述凸耳为圆形,从所述第二布片的四个端角分别沿对角线方向向外延伸。

9.可选的,所述凸耳为长条形,从所述第二布片的四个端角沿所述第二布片长度方向向外延伸。

10.可选的,还包括设置于所述气囊内部的拉带,所述拉带包括连接所述第二布片的对应所述气囊背面区域的后端部,以及连接所述第一布片对应所述气囊正面区域的前端部,所述前端部连接在所述接收部区域,以限制所述接收部相对两侧所述气囊柱向内凹进。

11.可选的,所述前端部至少部分连接所述接收部与所述气囊柱的分界线上。

12.可选的,所述拉带为一端分叉的一体式裁片,所述前端部为分叉端,末端分别连接在所述接收部与两侧所述气囊柱的分界线上,所述后端部和所述第二布片通过气体发生器固定在车辆仪表板内。

13.可选的,所述第一布片延伸方向的两端部的底边向内凹陷形成贴合凹部,所述第二布片底部边缘沿所述贴合凹部进行弯曲相接,使所述气囊充气展开后,在所述气囊的底

面形成与仪表板贴合的弯曲凹部。

14.可选的,所述第一布片延伸方向的两端的顶边向外凸出形成贴合凸部,所述第二布片顶部边缘沿所述贴合凸部进行弯曲相接,使所述气囊充气展开后,在所气囊的顶面形成贴合挡风玻璃的弯曲凸部。

15.综上所述,本技术包括以下有益技术效果:

16.1、通过第一布片和第二布片缝制形成正面气囊,气囊结构简单、性能稳定;

17.2、气囊的正面为两侧凸起中间凹陷的结构,防止乘员在撞击过程中的头部偏移;

18.3、拉带对气囊的正面和背面进行约束,以及对接收部的宽度和凹进状态进行约束,稳定气囊的展开形态,更好的保护乘员;

19.4、在气囊的底面形成与仪表板贴合的弯曲凹部结合在所气囊的顶面形成贴合挡风玻璃的弯曲凸部,提高对正面气囊的支撑作用,提高气囊的稳定性。

附图说明

20.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

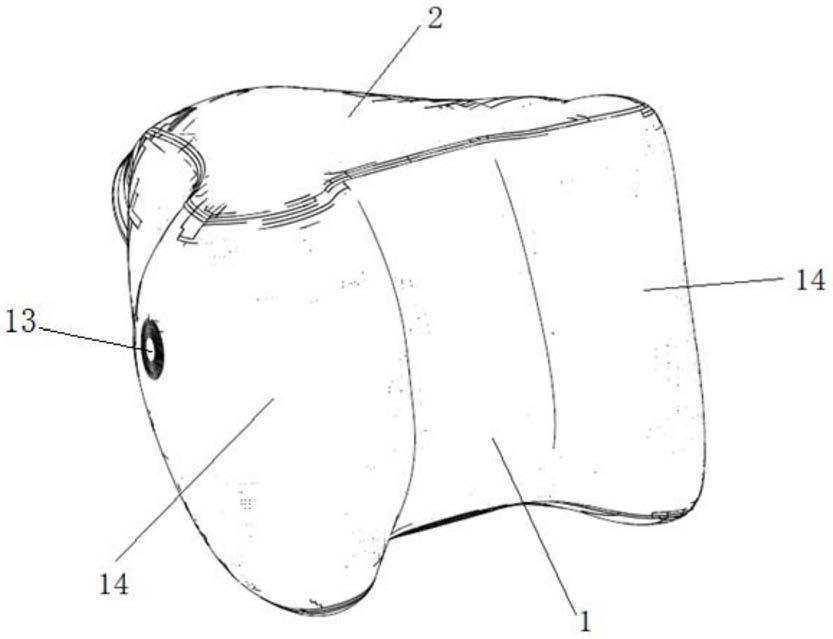

21.图1为本技术正面气囊的整体结构示意图;

22.图2为本技术凸耳为圆形的第二布片的裁片结构示意图;

23.图3为本技术凸耳为长条形的第二布片的裁片结构示意图;

24.图4位本技术正面气囊的透视图;

25.图5为本技术正面气囊的分解结构示意图;

26.图6为本技术拉带的裁片结构示意图;

27.图7为本技术第一布片的一种裁片结构示意图;

28.图8为本技术第一布片的另一种裁片结构示意图。

29.附图标记说明:1、第一布片;11、贴合凹部;12、贴合凸部;13、排气孔;14、气囊柱;2、第二布片;21、凸耳;22、通孔;3、拉带;31、前端部;32、后端部;4、弯曲凹部;5、弯曲凸部。

具体实施方式

30.下面结合附图对本技术实施例进行详细描述。

31.以下通过特定的具体实例说明本技术的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本技术的其他优点与功效。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。本技术还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本技术的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

32.要说明的是,下文描述在所附权利要求书的范围内的实施例的各种方面。应显而易见,本文中所描述的方面可体现于广泛多种形式中,且本文中所描述的任何特定结构及/或功能仅为说明性的。基于本技术,所属领域的技术人员应了解,本文中所描述的一个方面

可与任何其它方面独立地实施,且可以各种方式组合这些方面中的两者或两者以上。举例来说,可使用本文中所阐述的任何数目个方面来实施设备及/或实践方法。另外,可使用除了本文中所阐述的方面中的一或多者之外的其它结构及/或功能性实施此设备及/或实践此方法。

33.还需要说明的是,以下实施例中所提供的图示仅以示意方式说明本技术的基本构想,图式中仅显示与本技术中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

34.另外,在以下描述中,提供具体细节是为了便于透彻理解实例。然而,所属领域的技术人员将理解,可在没有这些特定细节的情况下实践所述方面。

35.本技术实施例提供一种正面气囊。

36.如图1所示,一种正面气囊,包括第一布片1和第二布片2,第一布片1和第二布片2分别弯折后,缝制第一布片1和第二布片2的相接边缘形成封闭腔体,气囊充气展开后,第一布片1围成气囊朝向乘员的正面和两侧面,第二布片2围成气囊的顶面、底面及背面。具体的,第一布片1和第二布片2交叉叠放,第一布片1的两端向第二布片2一侧弯折,第一布片1的两端分别延伸至第二布片2中部的两侧边。第二布片2的两端向第二布片2一侧弯折后,第二布片2的两端分别延伸至第一布片1中部的两侧边,缝制第一布片1和第二布片2的相接边缘形成气囊的腔体。需要说明的是,气囊的正面为朝向乘员一侧面,两侧面对应两侧车门,顶面对应车顶,底面对应车内仪表板,背面朝向车头方向,气囊的正面、侧面、顶面、底面和背面相对车的位置可以有微小不同,但整体朝向如上述描述。

37.如图2所示,第二布片2上沿第二布片2长度方向延伸的两个端角上设有向外延伸的凸耳21,气囊充气展开后,位于气囊顶面和底面的两凸耳21共同限定第一布片1在气囊正面形成凸出的气囊柱。

38.第二布片2的四个端角上均设有向外延伸的凸耳21,第二布片2宽度方向的两侧凸耳21间形成中间凹陷部,第二布片2宽度方向的两侧可以理解为第二布片2两端的端边侧;第一布片1的中部沿具有凸耳21的第二布片2边缘缝制后,在气囊充气展开后,位于气囊顶面和底面的中间凹陷部共同限定第一布片1在气囊正面形成接收部,位于气囊顶面和底面的两对凸耳21分别限定第一布片1在气囊正面形成的位于接收部两侧的凸出的气囊柱14,即,本技术的气囊的正面为两侧凸起中间凹陷的结构,接收部承接在撞击过程中的正面撞击,两侧气囊柱防止乘员在接收部内头部偏移或偏出气囊的正面保护区域。

39.具体的,凸耳21可以为圆形,圆形从第二布片2的四个端角分别沿对角线方向向外延伸。使凸耳21不仅在第二布片2延伸方向的两端面上存在凸起,在第二布片2的侧边上也形成两端凸起中间凹陷的结构,使气囊充气展开时,第二布片2侧边的凸起扩大气囊的正面覆盖宽度。

40.如图3所示,具体的,凸耳21也可以为长条形,从第二布片2的四个端角沿第二布片2长度方向向外延伸。同样的,长条形凸耳21在第二布片2的侧边上也形成凸起,在第二布片2的侧边上也形成两端凸起中间凹陷的结构。

41.如图4-图6所示,正面气囊还包括设置于气囊内部的拉带3,拉带3包括连接第二布片2的对应气囊背面区域的后端部32和连接第一布片1对应气囊正面区域的前端部31。拉带

3的前端部31和后端部32的约束作用,对气囊展开时正面和背面的距离形成约束,稳定气囊展开时的整体形态。前端部31连接在接收部区域,即两侧气囊柱14之间的第一布片1区域,以限制所述接收部相对两侧气囊柱14向内凹进。优选地,前端部可以部分连接接收部与气囊柱14的分界线上,不仅可以保持接收部的凹陷状态,还能使气囊柱14更显凸出。

42.拉带3为一端分叉的一体式裁片,前端部为分叉端,分叉端的末端分别连接在接收部与两侧气囊柱14的分界线上,后端部和第二布片2通过气体发生器固定在车辆仪表板内。

43.一体式裁片的分叉端形成前端部31,另一端形成后端部32,后端部32的端面垂直于气囊柱14的延伸方向,一体式裁片的分叉端相对后端部32翻转90

°

后,分别以平行于凸出的气囊柱14延伸的方向连接在凸出的气囊柱14向靠近的侧边上。本技术的一体式裁片前端部31分叉为两部分,两部分之间的距离与接收部的宽度的一致。分叉的前端部31对气囊充气展开后的接收部的宽度形成约束,稳定气囊展开时正面的形态,更好的保护乘员。

44.本技术的一体式裁片可以设置多个,形成多个后端部32和多个前端部31,多个一体式裁片上下分布,对气囊内部不同高度的位置进行约束。

45.第一布片1对应凸起气囊柱的区域上设置有排气孔13。

46.如图4、图5和图7所示,第一布片1延伸方向的两端部的底边向内凹陷形成贴合凹部11,第二布片2底部边缘沿贴合凹部11进行弯曲相接,使气囊充气展开后,在气囊的尾部的底面形成与仪表板贴合的弯曲凹部4。

47.第二布片2在对应弯曲凹部4的区域设置用于气体发生器插入的通孔22。本技术拉带3的后端部32也设有供气体发生器穿过的通孔22。

48.第一布片1延伸方向的两端的顶边向外凸出形成贴合凸部12,第二布片2顶部边缘沿贴合凸部12进行弯曲相接,使气囊充气展开后,在所气囊的顶面形成贴合挡风玻璃的弯曲凸部5。

49.如图8所示,本技术的第一布片1上的贴合凹部11和贴合凸部12的形状根据仪表板和挡风玻璃的分布进行调整。

50.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1