一种塑料背门外板装饰件整体模块化安装结构的制作方法

1.本实用新型涉及汽车零部件技术领域,具体涉及一种塑料背门外板装饰件整体模块化安装结构。

背景技术:

2.目前,传统的背门外板装饰件的材料为钢铁,密度7.9g/mm3,不利于整车轻量化,在总装时,分别安装后牌照灯、微动开关安装支架、微动开关、后视摄像头、相关线束的非集成式模块化安装模式,导致生产制造的节拍慢,整车制造效率低。

技术实现要素:

3.本实用新型的目的是针对在总装时,分别安装后牌照灯、微动开关安装支架、微动开关、后视摄像头、相关线束的非集成式模块化安装模式,导致生产制造的节拍慢,整车制造效率低的问题,以提供一种塑料背门外板装饰件整体模块化安装结构解决上述问题。

4.为实现上述目的,本实用新型采用如下技术方案。

5.一种塑料背门外板装饰件整体模块化安装结构,包括背门外板装饰件和背门灯带总成,所述背门外板装饰件上集成有后视摄像头、微动开关和后牌照灯;所述背门灯带总成与所述背门外板装饰件通过子母卡扣结构连接后形成安装模块,所述安装模块能够通过安装螺柱与背门钣金外板连接。

6.采用上述技术方案的本实用新型,通过将背门灯带总成、后牌照灯、微动开关、后视摄像头线束等按照常规安装手段,在线下分装于背门外板装饰件之上形成模块,再将模块化总成直接运输至总装车间与背门钣金外板连接装配,提高生产节拍和整车生产效率,降低制造成本。同时,由于将背门灯带总成预先安装在背门外板装饰件上,仅仅由背门外板装饰件与车身定位连接,其装配基准统一,可消除背门灯带总成与背门外板装饰件分别安装在车身上的不同安装基准导致的面差问题,以及相互间的间距均匀性问题。

7.优选的,所述子母卡扣结构由卡扣子结构和卡扣母结构组成,卡扣子结构形成在所述背门灯带总成上,卡扣母结构形成在所述背门外板装饰件上。以方便制作和安装操作,特别适用于背门外板装饰件上形成有安装背门灯带总成的安装槽情形。

8.优选的,所述背门外板装饰件上沿背门灯带总成长度方向分布有4个卡扣母结构。通过在背门外板装饰件上沿背门灯带总成长度方向分布有4个卡扣母结构,使配合的两者在长度方向受力均匀,可规避车辆装配后灯带与背门外板装饰件上下端间隙段差不均问题。

9.优选的,所述背门外板装饰件上形成有灯带安装槽;所述背门灯带总成安装在所述灯带安装槽内;所述子母卡扣结构形成在所述灯带安装槽的槽壁与所述背门灯带总成的对应侧壁上。以将背门灯带总成隐匿在安装槽内,可使灯带得到良好保护。

10.优选的,所述背门外板装饰件上设置有微动开关安装支架,所述微动开关安装在微动开关安装支架上,所述微动开关安装支架上设置有三指式卡爪,所述三指式卡爪用于

卡接线束,所述微动开关安装支架通过微动开关安装支架安装螺钉与背门外板装饰件连接。微动开关安装支架分装于背门外板装饰件上,并将微动开关安装在微动开关安装支架上,并在微动开关安装支架设置有三指式卡爪结构卡爪线束的卡接结构,防止线束晃动异响,并可节约单独设置线束固定卡子,降低生产成本。

11.优选的,所述背门灯带总成包括背门灯带本体,所述本体包括安装部和装饰部,所述背门灯带总成通过所述安装部与背门外板装饰件连接;所述本体长度方向均布设置有5个boss柱。设置5个boss柱,通过自攻螺钉与5个boss柱连接,进一步控制两个件之间的装配间隙,并提高装配的强度和刚度。

12.优选的,所述背门灯带本体安装部的两端均设置有安装螺柱,所述安装螺柱与所述背门灯带总成本体一体成型,所述安装螺柱穿过背门外板装饰件和背门钣金外板后与安装螺母配合。通过将安装螺柱与所述背门灯带总成本体一体成型,避免单独设置安装孔,有助于提高背门灯带本体的强度,同时安装螺柱贯穿背门外板装饰件及背门钣金外板,使用螺母安装有效拉紧模块化总成,使模块化总成安装于背门上更牢固结实。

13.优选的,所述背门灯带本体安装部的两端设置有限制其沿汽车高度方向移动的z向灯带安装定位销,所述背门灯带本体安装部长度方向的中间设置有限制背门灯带本体沿汽车宽度方向移动的y向灯带安装定位销。通过在背门灯带本体安装部上设置z向灯带安装定位销限制背门灯带本体沿汽车高度方向移动,设置y向灯带安装定位销限制背门灯带本体沿汽车宽度方向移动,保证装配质量。

14.优选的,所述背门外板装饰件为一体成型的塑料件。通过将塑料背门外板装饰件采用塑料材料,能有效降低重量,经预估约降低30%重量。

15.本实用新型的有益效果是,通过将背门灯带总成、后牌照灯、微动开关、后视摄像头线束等按照常规安装手段,在线下分装于背门外板装饰件之上形成模块,再将模块化总成直接运输至总装车间与背门钣金外板连接装配,提高生产节拍和整车生产效率,降低制造成本。同时,由于将背门灯带总成预先安装在背门外板装饰件上,仅仅由背门外板装饰件与车身定位连接,其装配基准统一,可消除背门灯带总成与背门外板装饰件分别安装在车身上的不同安装基准导致的面差问题,以及相互间的间距均匀性问题;并通过将安装螺柱与所述背门灯带总成本体一体成型,避免设置安装孔,有助于提高背门灯带本体的强度,同时安装螺柱贯穿背门外板装饰件及背门钣金,使用螺母安装有效拉紧模块化总成,使模块化总成安装于背门上更牢固结实。

附图说明

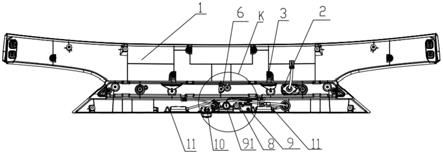

16.图1是本实用新型的后视图;

17.图2是本实用新型图1中k部位的放大图;

18.图3是本实用新型同车身安装示意图;

19.图4是本实用新型的局部示意图;

20.图5是本实用新型中背门灯带总成的结构示意图;

21.图6是本实用新型中背门外板装饰件的结构示意图。

具体实施方式

22.下面结合附图对本实用新型作进一步说明,但并不因此将本实用新型限制在所述的实施例范围之中。

23.说明书附图中的附图标记包括:背门外板装饰件1、背门灯带总成2、卡扣子结构3、卡扣母结构31、背门钣金外板4、安装螺母51、安装螺柱5、boss柱6、z向灯带安装定位销7、y向灯带安装定位销71、微动开关安装支架8、三指式卡爪81、微动开关安装支架安装螺钉9、微动开关91、后视摄像头10、后牌照灯11。

24.参见图1至图4,一种塑料背门外板装饰件整体模块化安装结构,包括背门外板装饰件1和背门灯带总成2,所述背门外板装饰件1上集成有后视摄像头10、微动开关91和后牌照灯11;所述背门灯带总成2与所述背门外板装饰件1通过子母卡扣结构连接后形成安装模块,所述安装模块能够通过安装螺柱5与背门钣金外板4连接

25.其中,参见图1和图2,所述子母卡扣结构由卡扣子结构3和卡扣母结构31组成,卡扣子结构3形成在所述背门灯带总成2上,卡扣母结构31形成在所述背门外板装饰件1上。所述背门外板装饰件1上形成有灯带安装槽;所述背门灯带总成2安装在所述灯带安装槽内;所述子母卡扣结构形成在所述灯带安装槽的槽壁与所述背门灯带总成3的对应侧壁上。

26.参见图1和图6,所述背门外板装饰件1上设置有梯形的安装结构,所述梯形底方向的两边对称分布设置有4个卡扣母结构31。所述背门外板装饰件1上设置有微动开关安装支架8,所述微动开关安装支架8上设置有呈三指式卡爪81结构,所述三指式卡爪81结构用于卡爪线束,所述微动开关支架8通过微动开关安装支架安装螺钉9与背门外板装饰件1连接。所述背门外板装饰件1为一体成型的塑料件。

27.参见图1和图5,所述背门灯带总成2整体呈梯形结构,所述梯形结构与背门外板装饰件1安装部上的安装结构相匹配。所述背门灯带总成2包括背门灯带本体,所述本体包括安装部和装饰部,所述安装部长度方向的两边均布设置有与背门外板装饰件1上的卡扣母结构31相配合的4个卡扣子结构3;所述本体长度方向均布设置有5个boss柱6。

28.参见图5,所述背门灯带本体安装部的两端均设置有安装螺柱5,所述安装螺柱5与所述背门灯带总成2本体一体成型,所述安装螺柱5穿过背门外板装饰件1和背门钣金外板4后与安装螺母51配合。所述背门灯带本体安装部的两端设置有限制其沿汽车高度方向移动的z向灯带安装定位销7,所述背门灯带本体安装部长度方向的中间设置有限制背门灯带本体沿汽车宽度方向移动的y向灯带安装定位销7。

29.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1