一种分体式平衡轴横梁总成的制作方法

1.本实用新型涉及商用车零部件技术领域,具体是一种分体式平衡轴横梁总成。

背景技术:

2.平衡轴横梁总成是汽车底盘系统中必不可少的产品,现有平衡轴橫梁总成有多种形式,其中最为普遍的是:由2个连接支架、2个推力杆支座、2个冲压成型横梁板经铆接组成,此类平衡轴横梁总成的抗冲击能力普遍较差,车架总成承载时平衡轴横梁极易被撕裂,使车架总成性能降低。

3.平衡轴横梁总成在底盘系统中除了承重外,还起着加强平衡轴悬架处车架总成刚度的作用,平衡轴处使用环境应力复杂,应力和扭矩都较为集中。

4.但现有的平衡轴横梁重量居高不下,尤其是推力杆支架本体材质重量偏重,整车油耗也随之上升。

技术实现要素:

5.本实用新型提供一种天然气商用车重卡全浮式驾驶室后悬置,主要目的是用于解决上述背景技术中平衡轴横梁重量居高不下,材质重量偏重,整车油耗也随之上升的问题。

6.本实用新型的技术方案如下:

7.一种分体式平衡轴横梁总成,包括横梁合件、推力杆支架和连接板,所述横梁合件由第一横梁和第二横梁连接组成,第一横梁和第二横梁为结构相同的部件,并且镜像设置在两块连接板之间,第一横梁和第二横梁的内侧固定连接,第一横梁和第二横梁的两端分别向外侧翘起,第一横梁和第二横梁向外侧翘起的两端与连接板装配后形成三角形连接结构,第一横梁和第二横梁的边缘处向外侧延伸形成外沿,所述推力杆支架安装在第一横梁和第二横梁的外侧的两端。

8.对上述技术方案的改进:所述第一横梁和第二横梁中部分别设有减重槽,所述装配后的横梁合件的整体形成“x”型结构,所述横梁合件的第一横梁和第二横梁通过铆接或者螺栓连接。

9.对上述技术方案的改进:所述推力杆支架为板状,推力杆支架与横梁合件通过焊接连接。

10.对上述技术方案的改进:所述推力杆支架为板状并且推力杆支架上设有螺纹座,推力杆支架与横梁合件通过螺栓连接。

11.对上述技术方案的改进:所述推力杆支架为铸件,采用的材料是球墨铸铁,所述横梁合件及连接板采用的材料是汽车用热轧钢板。

12.对上述技术方案的进一步改进:所述推力杆支架为铸件,采用的材料是球墨铸铁,所述横梁合件及连接板采用的材料是汽车用热轧钢板。

13.对上述技术方案的进一步改进:所述推力杆支架为铸件,采用的材料是球墨铸铁,所述横梁合件及连接板采用的材料是汽车梁用钢板。

14.对上述技术方案的再进一步改进:所述推力杆支架采用的材料牌号为qt700或者qt800,所述横梁合件及连接板采用的材料牌号为dl590或者dl700或者dl750。

15.对上述技术方案的更进一步改进:所述推力杆支架的材料伸长率为5%

‑

10%,所述横梁合件及连接板采用的材料厚度为 5.0

‑

8.0 毫米。

16.本实用新型具有以下有益效果:

17.本实用新型通过对横梁合件的结构进行优化,使横梁合件具有了推力杆支架所具有的功能,使得推力杆支架只需实现连接功能,同时推力杆支架的结构也进行了优化,使推力杆支架降低了重量同时因为推力杆支架结构一致使用时便于更换;

18.第一横梁和第二横梁装配后形成一个“x”型结构的横梁合件,使横梁合件与连接板装配后形成两个三角形结构,三角结构保证了平衡轴横梁总成的应力、刚度、强度和扭矩载荷,也防止了横梁合件位移;

19.通过使用高强度的汽车用热轧钢板材料来做横梁加强了横梁的强度,提高了横梁合件的韧性和延展性,推力杆支架采用的材料是高强度、高韧性和耐磨性的球墨铸铁材料,使推力杆支架的强度也加强了,推力杆支架进过优化,达到了减轻了平衡轴横梁总成自重,降低了整车油耗的目的。

附图说明

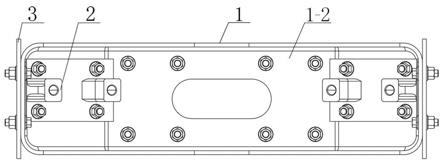

20.图1为本实用新型主视结构示意图;

21.图2为本实用新型俯视结构示意图;

22.图3为本实用新型侧视结构示意图;

23.图4为本实用新型整体结构示意图。

24.图中:1是横梁合件,1

‑

1第一横梁,1

‑

2第二横梁,2是推力杆支架,3是连接板。

具体实施方式

25.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

26.请参阅图1、图2、图3、图4,本实用新型提供一种分体式平衡轴横梁总成,包括横梁合件1、推力杆支架2和连接板3,所述横梁合件1由第一横梁1

‑

1和第二横梁1

‑

2连接组成,第一横梁1

‑

1和第二横梁1

‑

2为结构相同的部件,并且镜像设置在两块连接板3之间,第一横梁1

‑

1和第二横梁1

‑

2的内侧固定连接,第一横梁1

‑

1和第二横梁1

‑

2的两端分别向外侧翘起,第一横梁1

‑

1和第二横梁1

‑

2向外侧翘起的两端与连接板3装配后形成三角形连接结构,第一横梁1

‑

1和第二横梁1

‑

2的边缘处向外侧延伸形成外沿,所述推力杆支架2安装在第一横梁1

‑

1和第二横梁1

‑

2的外侧的两端;

27.横梁合件1采用落料冲孔、成型工艺方式加工,推力杆支架2采用铸造的工艺方式加工,连接板3采用激光切割外形及相应孔位或者平面冲孔及等离子切割工艺方式加工。

28.进一步地,所述第一横梁1

‑

1和第二横梁1

‑

2中部分别设有减重槽,所述装配后的横梁合件1的整体形成“x”型结构,所述横梁合件1的第一横梁1

‑

1和第二横梁1

‑

2通过铆接或者螺栓连接。

29.进一步地,所述推力杆支架2为板状,推力杆支架2与横梁合件1通过焊接连接。

30.进一步地,所述推力杆支架2为板状并且推力杆支架2上设有螺纹座,推力杆支架2与横梁合件1通过螺栓连接。

31.再进一步地,所述推力杆支架2为铸件,采用的材料是高强度、高韧性球墨铸铁材料,所述横梁合件1及连接板3采用的材料是(东风汽车公司企业标准)汽车梁用钢板材料。

32.再进一步地,所述推力杆支架2为铸件,采用的材料是高强度、高韧性球墨铸铁材料,所述横梁合件1及连接板3采用的材料是(东风汽车公司企业标准)汽车梁用钢板材料。

33.再进一步地,所述推力杆支架2为铸件,采用的材料是高强度、高韧性球墨铸铁材料,所述横梁合件1及连接板3采用的材料是(东风汽车公司企业标准eql

‑

27

‑

2009 汽车用热轧高强度钢板与钢带)汽车梁用钢板。

34.再进一步地,所述推力杆支架2采用的材料牌号为qt700或者qt800,所述横梁合件1及连接板3采用的材料牌号为dl590或者dl700或者dl750。

35.更进一步地,所述杆支架的材料伸长率为5%

‑

10%,所述横梁合件1及连接板3采用的材料厚度为 5.0

‑

8.0 毫米。

36.以上所述实施方式仅为本实用新型的优选实施例,而并非本实用新型可行实施的穷举。对于本领域一般技术人员而言,在不背离本实用新型原理和精神的前提下对其所作出的任何显而易见的改动,都应当被认为包含在本实用新型的权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1