汽车行李架的制作方法

1.本实用新型涉及汽车零部件技术领域,特别涉及一种汽车行李架。

背景技术:

2.随着生活水平的提高,在周末或假期越来越多的人开始选择自驾游,由于自驾游时一般需要携带较多的物品,因而有着较大储物空间,且路上通过性较好的suv车型日益受到人们的欢迎。而在外出时,若车内无法容纳过多的物品,对于suv车型便可以在车顶安装行李架,以提供额外的行李放置空间。

3.目前,汽车上的行李架多以铝管作为主体结构,并在铝管两端设置盖板,以起到固定铝管和装饰作用。但是,随着人们对汽车品质的要求越来越高,以及车企对造车成本的要求也越来越趋于严格,这就对汽车行李架的品质,诸如其科技感和造型美观度,以及汽车行李架的安装简便性和使用可靠性等提出了更高的要求。

技术实现要素:

4.有鉴于此,本实用新型旨在提出一种汽车行李架,以提高汽车行李架的品质。

5.为达到上述目的,本实用新型的技术方案是这样实现的:

6.一种汽车行李架,包括铝管,以及分设在所述铝管两端的盖板,且各所述盖板均连接在所述铝管的底部,两端的所述盖板上,以及所述铝管的中部分别设有用于和车身相连的车身连接部;所述铝管的部分或全部外表面上覆设有荧光漆层。

7.进一步的,所述荧光漆层包括由内至外依次层叠的荧光底漆层、水性漆层和高光清漆层。

8.进一步的,所述铝管外表面上设有外观呈现单一色彩的所述荧光漆层;或者,所述铝管外表面上设有外观呈现不同色彩的多个所述荧光漆层,且多个所述荧光漆层分布在所述铝管外表面上的不同位置;或者,所述铝管的外表面上设有图案单元,所述图案单元采用覆设在所述铝管外表面上的所述荧光漆层构成。

9.进一步的,至少在所述铝管的用于面向车外的一侧端面上设有内凹的造型槽。

10.进一步的,所述盖板上连接有端部连接支座,位于所述盖板上的所述车身连接部包括设于所述端部连接支座上的端部连接螺栓。

11.进一步的,所述盖板通过盖板连接螺栓与所述铝管相连,且沿所述铝管的长度方向,所述盖板连接螺栓靠近所述铝管的中部一侧布置;靠近所述铝管的端部,在所述盖板上还设有与所述铝管相连的粘接部。

12.进一步的,所述粘接部包括形成在所述盖板上的连接凸台,以及设于所述连接凸台上的连接胶带,且所述连接凸台的顶部设有随形于所述铝管内表面设置的连接面,所述连接胶带位于所述连接面上。

13.进一步的,所述盖板上设有向所述铝管一侧伸出的定位柱,所述铝管上设有供所述定位柱插入的定位孔;和/或,对应于所述铝管的端部位置,在所述盖板内嵌设有镶块。

14.进一步的,位于所述铝管中部的所述车身连接部包括连接在所述铝管上的中部连接支座,以及设于所述中部连接支座上的中部连接螺栓。

15.进一步的,两端的所述盖板均采用epdm橡胶或tpv材料制成,并在所述铝管的底部设有密封条,所述密封条位于两端的所述盖板之间。

16.相对于现有技术,本实用新型具有以下优势:

17.本实用新型所述的汽车行李架,通过在两端的盖板上,以及铝管的中部分别设置车身连接部,能够将汽车行李架连接在车身上,并通过铝管的部分或全部外表面上覆设有荧光漆层,利于提升汽车行李架的品质。

18.此外,荧光底漆层、水性漆层和高光清漆层的设置,利于提高荧光漆层的使用效果。铝管外表面上的图案单元,利于提高汽车行李架的酷炫效果。而造型槽利于提高行李架的层次感,可提升造型美观度,且其结构简单,便于布置实施。端部连接支座和端部连接螺栓的结构简单,且安装效果好。粘接部的设置利于提高盖板和铝管之间的连接效果。连接凸台的结构简单,便于布置实施,且连接胶带的产品成熟,连接效果好。

19.另外,通过设置定位柱和定位孔能够对盖板于铝管上的安装进行定位,而镶块的结构简单,便于在盖板上布置。中部连接支座和中部连接螺栓的设置,利于将铝管的中部连接在车身上。盖板均采用epdm橡胶或tpv材料制成,利于提高铝管端部的结构效果,密封条能够提高铝管和车身之间的密封效果。

附图说明

20.构成本实用新型的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

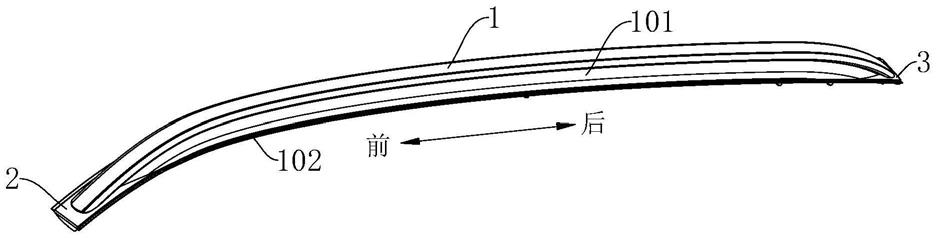

21.图1为本实用新型实施例所述的汽车行李架在其一视角下的结构示意图;

22.图2为本实用新型实施例所述的汽车行李架在另一视角下的结构示意图;

23.图3为本实用新型实施例所述的铝管在其一视角下的结构示意图;

24.图4为图3中a-a方向剖切面的结构示意图;

25.图5为图4中的b部放大图;

26.图6为本实用新型实施例所述的铝管在另一视角下的结构示意图;

27.图7为本实用新型实施例所述的前端盖板和前端连接支座在其一视角下的结构示意图;

28.图8为本实用新型实施例所述的前端盖板和前端连接支座在另一视角下的结构示意图;

29.图9为本实用新型实施例所述的前端盖板和前端连接支座的拆解图;

30.图10为本实用新型实施例所述的后端盖板和后端连接支座在其一视角下的结构示意图;

31.图11为本实用新型实施例所述的后端盖板和后端连接支座在另一视角下的结构示意图;

32.图12为本实用新型实施例所述的后端盖板和后端连接支座的拆解图;

33.图13为本实用新型实施例所述的中部连接支座的结构示意图;

34.图14为本实用新型实施例所述的中部连接支座的拆解图;

35.附图标记说明:

36.1、铝管;2、前端盖板;3、后端盖板;4、前端连接支座;5、后端连接支座;6、中部连接支座;

37.101、造型槽;102、密封条;103、荧光漆层;1031、高光清漆层;1032、水性漆层;1033、荧光底漆层;104、前端连接孔;105、前端定位孔;106、中部定位孔;107、中部连接孔;108、后端定位孔;109、后端连接孔;110、安装槽;

38.201、前端连接凸台;2011、前端连接胶带;202、前端盖板连接螺栓;2021、前端铆接螺母;203、第一定位柱;204、前端镶块;205、前端凸起;2051、前端凸柱;

39.301、后端连接凸台;302、第三定位柱;

40.401、第二定位柱;402、前端连接螺栓;4021、前端密封垫片;4022、前端密封泡棉;

41.501、第四定位柱;502、后端盖板连接螺栓;5021、后端铆接螺母;503、后端连接螺栓;5031、后端密封泡棉;5032、后端密封垫片;504、后端镶块;505、后端凸起;5051、后端凸柱;

42.601、中部支座连接螺栓;6011、中部铆接螺母;602、中部定位柱;603、中部连接螺栓;6031、中部密封泡棉;6032、中部密封垫片。

具体实施方式

43.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

44.在本实用新型的描述中,需要说明的是,若出现“上”、“下”、“内”、“外”等指示方位或位置关系的术语,其为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,若出现“第一”、“第二”等术语,其也仅用于描述目的,而不能理解为指示或暗示相对重要性。

45.此外,在本实用新型的描述中,除非另有明确的限定,术语“安装”、“相连”、“连接”“连接件”应做广义理解。例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以结合具体情况理解上述术语在本实用新型中的具体含义。

46.下面将参考附图并结合实施例来详细说明本实用新型。

47.本实施例涉及一种汽车行李架,整体构成上,该汽车行李架包括铝管1,以及分设在铝管1两端的盖板,且各盖板均连接在铝管1的底部。两端的盖板上,以及铝管1的中部分别设有用于和车身相连的车身连接部;铝管1的部分或全部外表面上覆设有荧光漆层103。

48.本实施例中所述的汽车行李架的一种示例性结构如图1和图2中所示,汽车行李架的两端经由形成于自身上的弯曲段连接于车身的顶部,两端之间的汽车行李架贴设在车身顶部。

49.当然,汽车行李架的两端连接在车身上,而两端之间的汽车行李架悬设于车身顶部上方的布置方式也是可行的。具体实施时,两个汽车行李架分设在车身顶部的两侧,两者

共同配合实现行李架的功能。

50.本实施例中汽车行李架的整体三维造型是由铝管1的造型所决定的,如图3至图6中所示的,该铝管1整体经由三维拉弯工艺和锯铣工艺加工而成,如此加工而成的铝管1不仅具有较好的结构强度,而且利于汽车行李架的轻量化设计。

51.上述的荧光漆层103用于提高汽车行李架的发光效果,而使得整个汽车行李架的造型更加炫酷,且具有科技感,便于布置实施。相较于现有技术中贴设夜光贴的方案,设置荧光漆层103的方案具有较好的使用稳定性,且便于维护,还利于降低维护成本。而相较于在汽车行李架上设置发光装置的方案,设置荧光漆层103的方案还利于降低生产成本以及电能的消耗,且不会引起汽车行李架的震动问题。

52.具体来讲,参照图4和图5中所示,本实施例中的荧光漆层103敷设在铝管1的外露于车身设置的外表面上,以提高汽车行李架在使用中的炫酷效果和科技感,提升行李架品质。当然,将荧光漆层103敷设在铝管1的全部外表面上,或者仅在铝管1的部分外表面上敷设荧光漆层103的方案也是可行的。例如,仅在铝管1的面向车外的一侧端面上设置荧光漆层103。具体实施时,荧光漆层103的布置位置均可根据使用需求进行选择。

53.作为一种优选的实施方式,如图5中所示,本实施例中的荧光漆层103包括由内至外依次层叠的荧光底漆层1033、水性漆层1032和高光清漆层1031。其中,荧光底漆层1033由敷设在铝管1上的荧光漆构成,水性漆层1032由敷设在荧光底漆层1033上的水性漆构成,而高光清漆层1031则由敷设在水性漆层1032上的高光清漆构成。

54.本实施例中的荧光漆可采用现有技术中成熟的产品,荧光漆通常以日光荧光颜料着色,由丙烯酸树脂和荧光材料以及溶剂配制而成。它能在灯光、日光的照射下吸收光线而转发另一种类似本身颜色的光,因此看上去颜色非常鲜艳明亮,亮度可达一般油漆的三倍左右。本实施例中的荧光漆能够在自然光照射4~6小时的前提下,即可持续发光数小时,且亮度比普通的发光贴高2~3倍。如此设置,在夜晚时汽车行李架也能够通过荧光漆层103起到警示的效果。

55.与此同时,荧光漆的色度高明亮度和色彩高饱和度,具有较强的视觉冲击力和较高的辨识度。另外,荧光漆的可选颜色种类较多,使得整个荧光漆层103的可选颜色多样化,进而利于根据使用需求进行搭配,从而实现多彩的呈现效果。

56.本实施例中的水性漆可采用现有技术中成熟的水性漆,其具有敷设方式简单,且环保效果好的优点。本实施例中的高光清漆亦可采用现有技术中成熟的产品,该高光清漆的设置利于提高整个荧光漆层103的光泽感和精致感。具体实施时可根据使用需求,从市面上的产品中对水性漆和高光清漆分别进行选择。而荧光漆、水性漆以及高光清漆的敷设方式亦可参照现有技术,在此不再赘述。

57.此外,本实施例中可在铝管1外表面上设置外观呈现单一色彩的所述荧光漆层103,而形成单色的汽车行李架。或者,也可在铝管1外表面上设置外观呈现不同色彩的多个所述荧光漆层103,且多个荧光漆层103分布在铝管1外表面上的不同位置,而构成以及多色及混色的汽车行李架。

58.其中,为提高汽车行李架的荧光效果,单色的汽车行李架在加工时可采用传统的喷涂工艺,荧光底漆层1033选择固体含量较高的荧光漆,高光清漆层1031也选择固体含量较高的高光清漆。同时,利用紫外线激发荧光漆层103内的荧光物质,从而产生可见光波段

光量子,实现发出荧光的效果。

59.另外,制作多色及混色的汽车行李架时,可采用现有技术中的多色及混色印刷装置。颜色的选取均可根据使用需求进行选取,通过分层换色喷涂从而实现颜色渐变等多彩效果,在白天有日光状态下,会将荧光漆层103的炫彩感展现的更加炫酷。

60.除了上述的单色或多色行李架,为进一步提高汽车行李架的造型效果,本实施例中还可在铝管1的外表面上设有图案单元,且该图案单元采用覆设在铝管1外表面上的荧光漆层103构成。具体实施时,可通过荧光漆在敷设时形成图案单元,这样在发出汽车行李架发出荧光时,即可显图案单元中的造型。而图案单元可根据使用需求进行设置,具体的,图案单元包括图形、文字或者图形和文字的组合等。例如,图案单元可以为品牌logo,或其它装饰图案,以在提高造型效果的同时,也起到较好的标识作用。

61.本实施例中,至少在铝管1的用于面向车外的一侧端面上设有内凹的造型槽101。如图4中所示,该造型槽101仅设置在铝管1的面向车位的一侧断面上,造型槽101沿铝管1的长度方向延伸,并随形于铝管1设置。此处,通过设置造型槽101利于提高汽车行李架的造型层次感,且造型槽101的结构简单,便于在铝管1上加工成型。当然,将造型槽101设置在铝管1宽度方向两侧端面的方案也是可行的。

62.为便于汽车行李架在车身上的安装,盖板上连接有端部连接支座,位于所盖板上的车身连接部包括设于端部连接支座上的端部连接螺栓。为便于对下文进行描述,以下将位于铝管1前端的盖板称为前端盖板2,并将位于前端盖板2上的端部连接支座称为前端连接支座4,将设于前端连接支座4上的端部连接螺栓称为前端连接螺栓402。同时,将位于铝管1后端的盖板称为后端盖板3,将位于后端盖板3上的端部连接支座称为后端连接支座5,并将设于后端连接支座5上的端部连接螺栓称为后端连接螺栓503。

63.另外,前端盖板2通过前端盖板连接螺栓202与铝管1相连,后端盖板3通过后端盖板连接螺栓502与铝管1相连。且沿铝管1的长度方向,前端盖板连接螺栓202和后端盖板连接螺栓502均靠近铝管1的中部一侧布置。本实施例中,在盖板上设有向铝管1一侧伸出的定位柱,铝管1上设有供定位柱插入的定位孔。如此,通过定位柱和定位孔的配合,利于提高盖板在铝管1上的安装效果。为进一步提高盖板的使用效果,本实施例中,对应于铝管1的端部位置,在盖板内嵌设有镶块。

64.为提高盖板和铝管1在连接状态下的使用效果,靠近铝管1的端部,在盖板上还设有与铝管1相连的粘接部。粘接部包括形成在盖板上的连接凸台,以及设于连接凸台上的连接胶带,且连接凸台的顶部设有随形于铝管1内表面设置的连接面,连接胶带位于连接面上。

65.基于如上描述,本实施例中位于两端的盖板连接支座和盖板之间的连接结构和连接关系,以及盖板与车身之间的连接结构和连接关系大致相同。以下将以前端盖板2、前端连接支座4以及车身三者之间的连接结构和连接关系为例进行说明。

66.参照图7至图9中所示,本实施例中的前端盖板连接螺栓202为间隔设置的两个,两个前端盖板连接螺栓202均由前端连接支座4的底部向上穿经前端盖板2和铝管1上的前端连接孔104设置,并与铝管1上的两个前端铆接螺母2021相连。上述的前端连接螺栓402也为两个,且两个前端连接螺栓402的顶部均连接在前端连接支座4上,底部穿经前端连接支座4设置,以便于前端盖板2与车身相连。

67.为提高各前端连接螺栓402的使用效果,各前端连接螺栓402的头部与前端连接支座4上的限位面之间设有前端密封垫片4021,各前端连接螺栓402上套设有前端密封泡棉4022,该前端密封泡棉4022能够被夹紧于前端连接支座4和车身之间,从而提高前端盖板2和车身之间的连接和密封效果。另外,前端连接螺栓402和前端盖板连接螺栓202在前端连接支座4的长度方向上间隔布置。

68.如图7和图9中所示,上述的定位柱包括设于前端盖板2上,并位于两个前端盖板连接螺栓202之间的第一定位柱203,以及设于前端连接支座4上,并穿经前端盖板2设置的第二定位柱401。参照图6中所示,前端定位孔105与两个前端连接孔104交错设置。

69.上述的粘接部包括靠近铝管1的前端设置的前端粘接部。前端粘接部包括形成在前端盖板2上的前端连接凸台201,以及设于前端连接凸台201上的前端连接胶带2011。且前端连接凸台201的顶部设有随形于铝管1内表面设置的连接面,连接胶带位于连接面上。仍结合图7至图9中所示,本实施例中的前端连接凸台201为沿前端盖板2的长度方向间隔布置的三个,以具有较好的连接和支撑效果。

70.另外,本实施例中的前端镶块204随形于前端盖板2的前部设置,以在提高前端盖板2使用的同时,利于保持前端盖板2的造型。该前端镶块204的结构简单,便于在前端盖板2上布置实施,且使用效果好。

71.相应的,参照图10至图12中所示,本实施例中的后端连接支座5经由两个后端盖板连接螺栓502穿经后端连接支座5、后端盖板3,以及铝管1上的后端连接孔109而与铝管1上的后端铆接螺母5021相连,从而将后端盖板3固定在铝管1上,并实现后端连接支座5在后端盖板3上的固定。

72.在后端连接支座5上设于两个后端连接螺栓503,各后端连接螺栓503的顶部均连接在后端连接支座5上,底部穿经后端连接支座5设置,以便于后端盖板3与车身相连。其中,在后端连接螺栓503的头部与后端连接支座5上的限位面之间设有后端密封垫片5032,在后端连接螺栓503上套设有后端密封泡棉5031,以提高后端盖板3和车身之间的连接和密封效果。

73.上述的定位柱包括设于后端盖板3上,并位于两个后端盖板连接螺栓502之间的第三定位柱302,以及设于后端连接支座5上,并穿经后端盖板3设置的第四定位柱501。其中,第三定位柱302和第三定位柱302均与设于铝管1上的后端定位孔108配合,从而实现后端盖板3在铝管1上的定位。本实施例中的后端镶块504随形于后端盖板3的后部设置,以在提高后端盖板3的同时,保持后端盖板3的造型。

74.另外,上述的粘接部包括形成在后端盖板3上的后端连接凸台301,以及设于后端连接凸台301上的后端连接胶带。且后端连接凸台301的顶部设有随形于铝管1内表面设置的连接面,后端连接胶带位于连接面上。仍结合图10至图12中所示,本实施例中的后端连接凸台301为沿前端盖板2的长度方向间隔布置的三个,以具有较好的连接和支撑效果。

75.可以理解的是,本实施例中盖板连接螺栓、端部连接螺栓、定位柱以及连接凸台的数量和布置位置均可根据具体使用需求进行选取。而根据具体的需求,本实施例中的定位柱和镶块的结构还可择一进行布置。例如,仅设置定位柱而不设置镶块的方案,以及仅设置镶块而不设置定位柱的方案均是可行的。

76.为提高汽车行李架在车身上的安装效果,本实施例中如图8和图11中所示,在前端

盖板2的前端和后端盖板3的后端分别设有呈u形的前端凸起205和后端凸起505,并在前端凸起205上和后端凸起505上分别设有间隔布置的多个前端凸柱2051和后端凸柱5051。此处,通过前端凸起205和后端凸柱5051和车身的配合,利于提高汽车行李架的前后两端在车身之间连接效果。

77.此外,考虑到本实施例中的汽车行李架贴设在车身上,故而位于铝管1中部的车身连接部包括连接在铝管1上的中部连接支座6,以及设于中部连接支座6上的中部连接螺栓603。该中部连接支座6的结构如图13和图14中所示。在中部连接支座6上分别设有两个中部支座连接螺栓601,两中部支座连接螺栓601依次穿经中部连接支座6、铝管1上的中部连接孔107,而与铝管1上设置的两个中部铆接螺母6011相连。

78.中部连接螺栓603位于两个中部支座连接螺栓601之间,且中部连接螺栓603穿经中部连接支座6设置,中部连接螺栓603的头部与中部连接支座6上的限位面之间设有中部密封垫片6032,中部连接螺栓603上设有中部密封泡棉6031,以提高中部连接螺栓603在使用中的连接效果,以及中部连接支座6与车身在连接状态下的密封效果。此外,在中部连接支座6上还是设有中部定位柱602,在铝管1上设有中部定位孔106。通过中部定位柱602在中部定位孔106内的插入,能够便于将中部连接支座6定位在铝管1的中部,从而便于对中部连接支座6进行安装。

79.结合图1和图2中所示,本实施例中两端的盖板均采用epdm橡胶或tpv材料制成,如此利于吸收铝管1两端的加工公差,从而提高铝管1的造型和结构稳定性。除此之外,在铝管1的底部设有密封条102,密封条102位于两端的盖板之间。如图1、图2以及图4中所示,为便于密封条102安装在铝管1底部的两侧,在铝管1底部的两侧分别设有安装槽110,密封条102能够通过形成于自身顶部的连接凸起于对应安装槽110内的嵌装而连接在铝管1上,从而提高铝管1和车身之间的密封效果。

80.需要注意的是,当位于汽车行李架两端之间的部分悬设在车身上方时,则可无需设置上述的中部连接支座6以及密封条102等结构,只要确保汽车行李架的两端与车身之间的连接和密封效果即可。

81.本实施例所述的汽车行李架,通过在两端的盖板上,以及铝管1的中部分别设置车身连接部,能够将汽车行李架安装在车身上,并通过铝管1的部分或全部外表面上覆设有荧光漆层103,可提升汽车行李架的品质。而且,通过造型槽101的设置,也可提升行李架造型美观度,通过采用螺接与粘接形式进行行李架的安装,可便于行李架的组装,通过采用epdm橡胶或tpv材料制成的盖板,并设置密封条,也能够保证行李架位置的密封性,而有着很好的实用性。

82.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1