一种冷链物流用生鲜食品运输车的制作方法

1.本发明涉及冷链运输技术领域,具体为一种冷链物流用生鲜食品运输车。

背景技术:

2.冷链物流一般指冷藏冷冻类食品在生产、贮藏运输、销售,到消费前的各个环节中始终处于规定的低温环境下,以保证食品质量,减少食品损耗的一项系统工程,它是随着科学技术的进步、制冷技术的发展而建立起来的,是以冷冻工艺学为基础、以制冷技术为手段的低温物流过程,中国农产品冷链物流业的快速发展,国家必须尽早制定和实施科学、有效的宏观政策,冷链物流的要求比较高,相应的管理和资金方面的投入也比普通的常温物流要大;

3.冷链物流用生鲜食品运输车在厢式货车的基础上,额外在车上设置冷冻或冷藏与保温设备,在运输过程中要特别注意必须是连续的冷藏,因为微生物活动和呼吸作用都随着温度的升高而加强,如果运输中各环节不能保证连续冷藏的条件,温度要符合规定,为保持冷冻货物的冷藏温度,可紧密堆码,水果、蔬菜等需要通风散热的货物,必须在货件之间保留一定的空隙,以确保货物的完好;

4.在现有技术中,仍然需要人工进行搬运,费时费力,并且无法根据货物大小和重量合理分配车内空间,此外,在进口冷链食品和跨省运输的冷链食品常需要进行抽样检测,在检测过程中需要将全部的货物取出,检测后再次装车,此过程效率低耗时长,破坏了冷藏条件,容易使失误造成变质,无法满足冷链物流的需求。

技术实现要素:

5.本发明的目的在于提供一种冷链物流用生鲜食品运输车,以至少解决现有技术需要人工上下货、难以抽样检测和难以合理分配空间的问题。

6.为实现上述目的,本发明提供如下技术方案:一种冷链物流用生鲜食品运输车,包括:支撑板,数量为若干个,若干个所述支撑板通过若干个支撑杆从上至下地固定安装于车厢的内腔;第一凹槽,数量为若干个,分别开设于若干个所述支撑板的前后两端;保温隔板,固定安装于若干个所述支撑板的前侧;控制器,固定安装于所述保温隔板的前侧底部;升降机构,数量为两个,分别固定安装于位于前后两侧的所述若干个第一凹槽的内腔外端,且两个所述升降机构均与控制器电性连接;仓门机构,设置于所述保温隔板的底部左端,且与所述控制器电性连接;驱动机构,数量为若干个,分别固定安装于若干个所述支撑板的顶端,且均与所述控制器电性连接。

7.优选的,所述升降机构包括:箱体,两个所述升降机构的箱体分别固定安装于位于前后两侧的若干个第一凹槽的内腔外端;滑轨,数量为两个,分别内嵌安装于所述箱体的前侧左右两端;升降座,可滑动地安装于两个所述滑轨的前侧;滑槽,开设于所述箱体的前侧;连接块,固定安装于所述升降座的后侧,且与所述滑槽内腔可滑动连接;传动组件,设置于所述箱体的内腔底部,且与所述控制器电性连接。

8.优选的,所述传动组件包括:安装板,数量为四个,两个为一组分别设置于箱体的内腔顶部和底部;链轮,数量为两个,分别可旋转地安装于位于同侧的两个所述安装板的内侧;链条,所述链条的链节与两个链轮的齿牙相适配啮合电机,固定安装于箱体的内腔底部,所述电机的输出端与位于底部的链轮固定连接,且所述电机与控制器电性连接。

9.优选的,所述仓门机构包括:第二凹槽,开设于所述保温隔板的前侧底部左端;仓门,可旋转地安装于所述第二凹槽的底部;电控滑轨,设置于所述保温隔板的后侧左端,且与控制器电性连接;滑块,可滑动地安装于所述电控滑轨的底部;连杆,一端可旋转地安装于所述滑块的底部,另一端可旋转地安装于仓门的顶部左端;摄像头,固定安装于所述保温隔板的后侧,所述摄像头位于第二凹槽的上方,且所述摄像头与控制器电性连接。

10.优选的,所述驱动机构包括:安装座,所述支撑板的顶端、仓门的顶端和升降座的顶端均设置有安装座;安装腔,数量为若干个,分别开设于所述安装座的顶端,且若干个所述安装腔分别前后方向和左右方向进行设置;全向轮组件,内嵌安装于若干个所述安装腔的内腔侧壁,且均与控制器电性连接。

11.优选的,全向轮组件包括:安装架,内嵌安装于所述安装腔的内腔侧壁;安装槽,数量为两个,分别开设于安装架的左右两侧;轴承,数量为两个,分别内嵌安装于两个所述安装槽的内腔顶端;压敏传感器,数量为两个,分别内嵌安装于两个安装槽的内腔底部,两个压敏传感器对两个轴承进行限位,且两个压敏传感器均与控制器电性连接;全向轮,固定安装于两个所述轴承的内圈内壁;小马达,固定安装于所述安装架的右侧,所述小马达的输出端与全向轮固定连接,且所述小马达与控制器电性连接。

12.本发明提出的一种冷链物流用生鲜食品运输车,本发明与现有技术相比的有益效果在于:

13.1、本发明通过若干个驱动机构可以控制货物朝向任意方向旋转和移动,升降机构可以将货物移动至不同的支撑板进行存放,控制器控制全向轮组件驱动货物从第二凹槽进入车厢内部,驱动机构和升降机构可以驱动货物至任意指定位置存放,仅需要将货物搬运至仓门顶部,无需人工将货物移动至车厢内部进行摆放,省时省力。

14.2、本发明通过摄像头对货物的尺寸、编码等基本信息进行扫描,货物通过全向轮挤压压敏传感器,从而可以使控制器实时跟踪该货物的位置,并且可以随时调整不同货物的存放位置,实现自动整理货物摆放,合理安排存储空间。

15.3、本发明在需要对指定货物进行抽检时,控制器可以控制所有货物移动路径,可以将指定货物通过升降机构和驱动机构移动至仓门的顶端,经摄像头扫描后,可以取出进行检验,还可以将指定的货物按照一定顺序的取出检测,通过检测后的货物可以放回并将下一个待检测货物取出,不需要将货物全部取出,避免检测过程中破坏冷藏条件造成食物变质,满足冷链物流的需求。

附图说明

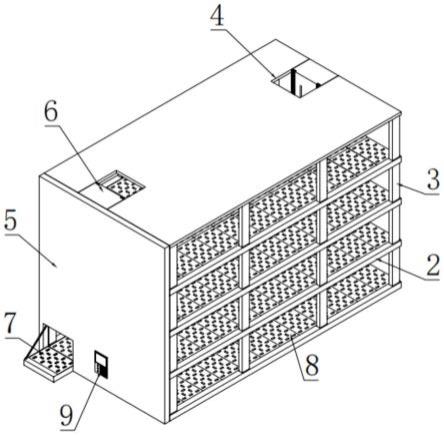

16.图1为本发明结构示意图;

17.图2为支撑板与支撑杆安装结构示意图;

18.图3为升降机构结构示意图;

19.图4为传动组件后视图;

20.图5为传动组件左视剖面图;

21.图6为仓门机构右视剖面图;

22.图7为驱动机构结构示意图;

23.图8为安装座仰视图;

24.图9为全向轮组件结构示意图;

25.图10为全向轮组件左视图;

26.图11为全向轮结构示意图。

27.图中:2、支撑板,3、支撑杆,4、第一凹槽,5、保温隔板,6、升降机构,61、箱体,62、滑轨,63、升降座,64、滑槽,65、连接块,66、传动组件,661、安装板,662、链轮,663、链条,664、电机,7、仓门机构, 71、第二凹槽,72、仓门,73、电控滑轨,74、滑块,75、连杆,76、摄像头,8、驱动机构,81、安装座,82、安装腔,83、全向轮组件,831、安装架,832、安装槽,833、轴承,834、压敏传感器,835、全向轮,836、小马达,9、控制器。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.请参阅图1-11,本发明提供一种技术方案:一种冷链物流用生鲜食品运输车,包括:支撑板2、支撑杆3、第一凹槽4、保温隔板5、升降机构6、仓门机构7、驱动机构8和控制器9,若干个所述支撑板2通过若干个支撑杆3 从上至下地固定安装于车厢的内腔;第一凹槽4数量为若干个,分别开设于若干个所述支撑板2的前后两端;保温隔板5固定安装于若干个所述支撑板2 的前侧;控制器9固定安装于所述保温隔板5的前侧底部,控制器9由内部 cpu,指令及数据存储器、输入输出单元、电源模块、数字模拟等单元所模块化组合成,在其内部存储执行逻辑运算、顺序控制、定时、计数和算术运算等操作的指令,通过数字式或模拟式的输入输出来控制各种类型的机械设备或生产过程;升降机构6数量为两个,分别固定安装于位于前后两侧的所述若干个第一凹槽4的内腔外端,且两个所述升降机构6均与控制器9电性连接;仓门机构7设置于所述保温隔板5的底部左端,且与所述控制器9电性连接;驱动机构8数量为若干个,分别固定安装于若干个所述支撑板2的顶端,且均与所述控制器9电性连接。

30.如图3所示,作为优选方案,更进一步的,所述升降机构6包括:箱体 61、滑轨62、升降座63、滑槽64、连接块65和传动组件66,箱体61两个所述升降机构6的箱体61分别固定安装于位于前后两侧的若干个第一凹槽4 的内腔外端;滑轨62数量为两个,分别内嵌安装于所述箱体61的前侧左右两端;升降座63可滑动地安装于两个所述滑轨62的前侧;滑槽64开设于所述箱体61的前侧;连接块65固定安装于所述升降座63的后侧,且与所述滑槽64内腔可滑动连接;传动组件66设置于所述箱体61的内腔底部,且与所述控制器9电性连接,传动组件66可以驱动升降座63上下运动。

31.如图4-5所示,作为优选方案,更进一步的,所述传动组件66包括:安装板661、链轮662、链条663和电机664,安装板661数量为四个,两个为一组分别设置于箱体61的内腔顶部

和底部;链轮662数量为两个,分别可旋转地安装于位于同侧的两个所述安装板661的内侧;链条663所述链条663 的链节与两个链轮662的齿牙相适配啮合电机664固定安装于箱体61的内腔底部,所述电机664的输出端与位于底部的链轮662固定连接,且所述电机与控制器9电性连接,控制器9驱动电机664的输出端带动底部链轮662旋转,通过链条663的传动可以驱动升降座63上下运动,在具体实施中,可以采用控制电机664输出轴、接近开关或限位开关检测升降座63是否到位等技术方案进行控制并反馈升降座63的高度。

32.如图6所示,作为优选方案,更进一步的,所述仓门机构7包括:第二凹槽71、仓门72、电控滑轨73、滑块74、连杆75和摄像头76,第二凹槽71 开设于所述保温隔板5的前侧底部左端;仓门72可旋转地安装于所述第二凹槽71的底部;电控滑轨73设置于所述保温隔板5的后侧左端,且与控制器9 电性连接;滑块74可滑动地安装于所述电控滑轨73的底部;连杆75一端可旋转地安装于所述滑块74的底部,另一端可旋转地安装于仓门72的顶部左端,控制器9控制电控滑轨73驱动滑块74向前侧滑动,在连杆75的连接作用下,使仓门72向前侧旋转开启;摄像头76固定安装于所述保温隔板5的后侧,所述摄像头76位于第二凹槽72的上方,且所述摄像头76与控制器9 电性连接,摄像头76可以识别通过第二凹槽71的货物的尺寸、编号等基本信息。

33.如图7-8所示,作为优选方案,更进一步的,所述驱动机构8包括:安装座81、安装腔82和全向轮组件83,安装座81所述支撑板2的顶端、仓门 72的顶端和升降座63的顶端均设置有安装座81;安装腔82数量为若干个,分别开设于所述安装座81的顶端,且若干个所述安装腔82分别前后方向和左右方向进行设置;全向轮组件83内嵌安装于若干个所述安装腔82的内腔侧壁,且均与控制器9电性连接,全向轮组件83从安装座81的底部插入安装腔82的内腔,且全向轮835的顶部从安装腔82的顶部露出,从而多个全向轮组件83可以驱动货物朝任意方向移动。

34.如图9-11所示,作为优选方案,更进一步的,全向轮组件83包括:安装架831、安装槽832、轴承833、压敏传感器834、全向轮835和小马达 836,安装架831内嵌安装于所述安装腔82的内腔侧壁;安装槽832数量为两个,分别开设于安装架831的左右两侧;轴承833数量为两个,分别内嵌安装于两个所述安装槽832的内腔顶端;压敏传感器834数量为两个,分别内嵌安装于两个安装槽832的内腔底部,两个压敏传感器834对两个轴承833 进行限位,且两个压敏传感器834均与控制器9电性连接;全向轮835固定安装于两个所述轴承833的内圈内壁,全向轮835包括轮毂和从动轮,该轮毂的外圆周处均匀开设有3个或3个以上的轮毂齿,每两个轮毂齿之间装设有一从动轮,该从动轮的径向方向与轮毂外圆周的切线方向垂直,轮毂的旋转可以驱动货物朝旋转方向移动,另一安装方向的全向轮835可以驱动货物朝向另一个方向移动,两种安装方向的全向轮835共同作用可以驱动货物朝任意方向移动;小马达836固定安装于所述安装架831的右侧,所述小马达836 的输出端与全向轮835固定连接,且所述小马达836与控制器9电性连接,当货物达到全向轮835的顶部,货物通过全向轮835挤压压敏传感器834,从而可以使控制器9实时跟踪该货物的位置。

35.其详细连接手段,为本领域公知技术,下述主要介绍工作原理以及过程,具体工作如下。

36.步骤一,控制器9控制电控滑轨73驱动滑块74向前侧滑动,在连杆75 的连接作用下,使仓门72向前侧旋转开启,位于仓门72的驱动机构8与支撑板2顶部的若干个驱动机构8

连接,将货物放置于仓门72顶部的驱动机构8 的顶部,控制器9控制全向轮组件83驱动货物从第二凹槽71进入车厢内部,在通过第二凹槽71时,摄像头对货物的尺寸、编码等基本信息进行扫描,并根据货物进行分类,位于底部的支撑板2顶部的驱动机构8可以驱动货物至任意指定位置存放;

37.步骤二,当需要将货物移至上层的支撑板2进行存放,驱动机构8驱动货物移动至升降座81的顶端,控制器9控制电机664的输出端带动底部链轮 662旋转,通过链条663的传动可以驱动升降座63上升,升降座63上升至与上层支撑板2同一高度,升降座63顶部的驱动机构8驱动货物进入上层的支撑板2的顶部;

38.步骤三,当需要对指定货物进行抽检时,控制器9可以控制所有货物移动路径,将指定货物通过升降机构6和驱动机构8移动至仓门72的顶端,经摄像头76扫描后,可以取出进行检验;

39.本发明无需需要人工上下货,可以使控制器实时跟踪该货物的位置,并且可以随时调整不同货物的存放位置,便于对货物进行抽样检测,并且可以自动地合理地分配存储空间。

40.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此领域技术的人士能够了解本发明内容并加以实施,并不能以此限制本发明的保护范围。在本发明的描述中,需要理解的是,指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明 和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,凡根据本发明精神实质所做的等效变化或修饰,都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1