一种转向架及转向架的二系悬挂系统

1.本技术涉及轨道车辆技术领域,具体涉及一种转向架及转向架的二系悬挂系统。

背景技术:

2.传统铁路货车二系悬挂系统多采用钢弹簧或橡胶堆弹簧,提供车辆需要的竖直方向刚度、水平刚度。

3.受橡胶堆弹簧、钢弹簧结构、材质限制,要保证竖直方向承载能力时其竖直方向刚度较大,此时对于竖直方向振动的隔振性能不足,即适应较大的载重需要大的竖直方向刚度,但良好的减振需要小的竖直方向刚度,两者相互矛盾。

4.因此,如何提供一种二系悬挂系统,能够在提供足够的竖直方向的刚度,以保证承载能力的同时,具有良好的减震性能,以保证车辆的稳定性,是本领域技术人员所需要解决的技术问题。

技术实现要素:

5.本技术的目的是提供一种转向架及转向架的二系悬挂系统,能够在提供足够的竖直方向的刚度,以保证承载能力的同时,具有良好的减震性能,以保证车辆的稳定性。

6.为解决上述技术问题,本技术提供一种转向架的二系悬挂系统,包括橡胶堆弹簧和准零组件,所述准零组件包括底板、安装架和滑移单元;所述底板和所述橡胶堆弹簧的底部均与转向架构架固定;所述底板和所述安装架之间设有第一滑动副,所述滑移单元和所述安装架之间设有第二滑动副,所述第一滑动副和所述第二滑动副的滑动方向均与水平方向平行并相互垂直;所述滑移单元包括连接架以及对称设于所述连接架两侧的滑动组,所述连接架分别与车体以及所述橡胶堆弹簧的顶端连接,所述滑动组包括两个滑动件以及连接于两个所述滑动件之间的拉簧,所述连接架的上下浮动能够通过连接件作用于所述滑动件,使所述滑动件相对于所述安装架沿所述拉簧的伸缩方向滑动。

7.底板和安装架之间设有第一滑动副,滑移单元和安装架之间设有第二滑动副,第一滑动副和第二滑动副的滑动方向均与水平方向平行,并且相互垂直,滑移单元设于安装架,并可相对于底板沿两个相互垂直的方向移动,从而实现滑移单元相对于底板沿水平方向的滑动,由于底板和橡胶堆弹簧相对固定,因此,滑移单元能够相对于橡胶堆弹簧沿水平方向移动。

8.当车体发生水平方向的振动时,滑移单元随车体相对于橡胶堆弹簧沿水平方向移动,并由橡胶堆弹簧提供水平方向的刚度。

9.当连接架随车体上下发生浮动时,能够通过连接件作用于滑动件,使滑动件相对于安装架沿拉簧的伸缩方向滑动,使得两个滑动件向相互靠近的一侧移动,此时,拉簧的恢复力具有驱动两个滑动件向两侧移动的趋势,从而通过该拉簧实现减振。

10.橡胶堆弹簧能够提供悬挂系统的正刚度,包括竖直方向的刚度和水平方向的刚度,准零组件能够提供悬挂系统的负刚度,具体是指竖直方向的刚度。当轨道车辆处于静止

状态,该二系悬挂系统的负刚度部分不作用,整个二系悬挂系统的刚度由橡胶堆弹簧提供,具有需要的承载能力。而轨道车辆在行驶过程中,发生竖直方向的振动时,车体相对于转向架构架发生上下方向的浮动,橡胶堆弹簧和准零单元协同作用,能够使得竖直方向的刚度实现准零刚度效果,竖直方向整体刚度下降为橡胶堆弹簧原刚度的10%以下(如由原刚度的8mn/m~10mn/m降到1mn/m以下),同时仍保持必要的承载能力,从而实现车辆竖直方向加速度等指标的改善,提高车辆的动力学性能。

11.可选地,所述连接件包括连接套,所述连接套的两端分别设有第一孔和第二孔,所述第一孔的轴线和所述第二孔的轴线不共线,且所述连接架设有与所述第一孔配合的第一轴,所述滑动件设有与所述第二孔配合的第二轴。

12.可选地,所述第一孔和所述第一轴之间,以及所述第二孔和所述第二轴之间分别设有轴承。

13.可选地,所述安装架设有滑道,所述滑动件能够沿所述滑道滑动,并形成所述第二滑动副。

14.可选地,所述橡胶堆弹簧包括由下至上依次设置的安装板、橡胶层和定位销,所述安装板与所述转向架构架固定,所述连接架设有定位孔,所述定位销穿过所述定位孔。

15.可选地,所述安装架包括第一支架和第二支架,所述第一支架与所述底板之间设有所述第一滑动副,所述第二支架与所述滑移单元之间设有所述第二滑动副,且所述第二支架和所述滑移单元的滑动组之间沿竖直方向相对固定;还包括调节装置,所述第二支架能够在所述调节装置的作用下,带动所述滑动组相对于所述第一支架升降。

16.可选地,所述调节装置包括锁止件以及设于所述第一支架的第一调节件、设于所述第二支架的第二调节件,所述第一调节件设有第一锁止面,所述第二调节件设有第二锁止面,所述第一锁止面和所述第二锁止面在竖直方向上相互错开,之间形成楔形锁止腔;所述锁止件可滑动地设于所述楔形锁止腔内,所述锁止件滑动到锁止位置时,所述锁止件的两个锁止表面分别与所述第一锁止面和所述第二锁止面贴合,使所述第一调节件和所述第二调节件在竖直方向相对位置固定。

17.可选地,所述第二支架设有滑槽,所述锁止件位于所述滑槽内,并可沿所述滑槽内滑动。

18.可选地,所述第一支架和所述第二支架均为框架结构,且所述第二支架位于所述第一支架内,所述第二支架相对设置的两个侧壁中,每个所述侧壁与所述第一支架之间分别设有两组间隔设置的所述调节装置。

19.本技术还提供了一种转向架,包括如上所述的二系悬挂系统。

20.具有如上所述的二系悬挂系统的转向架,其技术效果与上述二系悬挂系统的技术效果类似,为节约篇幅,在此不再赘述。

附图说明

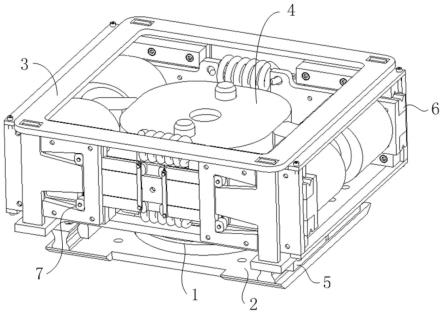

21.图1是本技术实施例所提供的转向架的结构示意图;

22.图2是图1中二系悬挂系统的结构示意图;

23.图3是图2的爆炸图;

24.图4是图3中橡胶堆弹簧的结构示意图;

25.图5是图3中底板的结构示意图;

26.图6是图3中滑移单元的结构示意图;

27.图7是图6的爆炸图;

28.图8是图3中第一支架的结构示意图;

29.图9是图3中第二支架的结构示意图;

30.图10是图2中调节装置的结构示意图;

31.图11是图10的爆炸图;

32.图12是图11中的锁止件的结构示意图。

33.附图1-图12中,附图标记说明如下:

34.1-橡胶堆弹簧,11-安装板,12-橡胶层,13-定位销;

35.2-底板;

36.3-安装架,31-滑道,32-第一支架,321-盖板,33-第二支架,331-滑槽;

37.4-滑移单元,41-连接架,411-第一轴,412-定位孔,42-滑动组,421-滑动件,4211-第二轴,422拉簧,43-连接套,44-轴承;

38.5-第一滑动副,51-滑轨,52-滑块;

39.6-第二滑动副;

40.7-调节装置,71-第一调节件,711-第一锁止面,72-第二调节件,721-第二锁止面,73-锁止件,731-锁止表面,74-连杆,75-滑动杆,751-条形孔。

具体实施方式

41.为了使本领域的技术人员更好地理解本技术的技术方案,下面结合附图和具体实施例对本技术作进一步的详细说明。

42.本技术实施例提供了一种转向架(如图1所示)及转向架的二系悬挂系统(如图2所示),其中,二系悬挂系统连接于车体和转向架构架之间。

43.对于铁路货车来说,为了实现较大的承载能力,二系悬挂系统多具有较大的竖直方向刚度以适应空车、重车时较小的竖直方向挠度并适应动力学性能的需要。但更大的竖直方向刚度意味着在受到竖直方向振动时减振能力不足,车辆平稳性指标难以改善。

44.而本实施例中,如图2和图3所示,二系悬挂系统包括橡胶堆弹簧1和准零组件,其中,准零组件包括底板2、安装架3和滑移单元4,底板2和橡胶堆弹簧1的底部均与转向架构架固定,即底板2和橡胶堆弹簧1相对固定,滑移单元4分别和车体以及橡胶堆弹簧1连接。

45.底板2和安装架3之间设有第一滑动副5,滑移单元4和安装架3之间设有第二滑动副6,第一滑动副5和第二滑动副6的滑动方向均与水平方向平行,并且相互垂直,滑移单元4设于安装架3,并可相对于底板2沿两个相互垂直的方向移动,从而实现滑移单元4相对于底板2沿水平方向的滑动,由于底板2和橡胶堆弹簧1相对固定,因此,滑移单元4能够相对于橡胶堆弹簧1沿水平方向移动。

46.当车体发生水平方向的振动时,滑移单元4随车体相对于橡胶堆弹簧1沿水平方向移动,并由橡胶堆弹簧1提供水平方向的刚度。

47.如图6和图7所示,滑移单元4包括连接架41以及两组对称设于连接架41两侧的滑动组42,其中,连接架41分别与车体以及橡胶堆弹簧1的顶端连接,滑动组42包括两个滑动

件421和拉簧422,两个滑动件421分别连接于拉簧422的两端,当连接架41随车体上下发生浮动时,能够通过连接件作用于滑动件421,使滑动件421相对于安装架3沿拉簧422的伸缩方向滑动,使得两个滑动件421向相互靠近的一侧移动,此时,拉簧422的恢复力具有驱动两个滑动件421向两侧移动的趋势,从而通过该拉簧422实现减振。

48.橡胶堆弹簧1能够提供悬挂系统的正刚度,包括竖直方向的刚度和水平方向的刚度,准零组件能够提供悬挂系统的负刚度,具体是指竖直方向的刚度。当轨道车辆处于静止状态,该二系悬挂系统的负刚度部分不作用,整个二系悬挂系统的刚度由橡胶堆弹簧1提供,具有需要的承载能力。而轨道车辆在行驶过程中,发生竖直方向的振动时,车体相对于转向架构架发生上下方向的浮动,橡胶堆弹簧1和准零单元协同作用,能够使得竖直方向的刚度实现准零刚度效果,竖直方向整体刚度下降为橡胶堆弹簧1原刚度的10%以下(如由原刚度的8mn/m~10mn/m降到1mn/m以下),同时仍保持必要的承载能力,从而实现车辆竖直方向加速度等指标的改善,提高车辆的动力学性能。

49.如图6和图7所示,连接件包括连接套43,该连接套43的两端分别设有第一孔和第二孔,并且,第一孔的轴线和第二孔的轴线不共线,该连接套43相当于一个偏心轴套,两端分别设有不同轴的孔,第一孔的轴线和第二孔的轴线有一定的偏移量。连接架41设有第一轴411,滑动件421设有第二轴4211,第一轴411与第一孔配合,第二轴4211与第二孔配合。当车体上下浮动,连接架41能够通过第一轴411作用于连接套43的第一孔,由于连接架41带动第一轴411向上或向下移动,使得连接套43能够绕第一轴411转动,而连接套43的转动能够通过第二孔作用于第二轴4211,使得第二轴4211在第二孔内转动,并推动滑动件421移动,连接于同一拉簧422两端的滑动件421同时向靠近的一侧移动,使得拉簧422被压缩。

50.当然,本实施例中,对于连接件的具体结构并不做限制。如还可以将该连接件设置为摆臂,该摆臂的一端与连接架41铰接,摆臂的另一端与滑动件421铰接,当连接架41随车体上下浮动时,能够带动摆臂的一端向上或向下摆动,而摆臂的另一端能够带动滑动件421滑动。

51.而本实施例中,将连接件设置为包括连接套43的结构时,能够减少连接件所占用的空间,降低安装空间要求,现有技术中的二系悬挂系统的安装空间,即可满足本实施例所提供的二系悬挂系统的安装空间要求,适用性好。

52.第一轴411和第一孔之间,以及第二轴4211和第二孔之间分别设有轴承44,以保证轴和孔之间的顺畅滑动,当然,本实施例中,也可以在第一轴411和第一孔之间以及第二轴4211和第二孔之间涂抹润滑油脂均可。

53.安装架3设有滑道31,滑动件421能够沿该滑道31滑动,并且,滑动件421和滑道31形成上述第二滑动副6。或者,本实施例中,还可以将滑动件421相对于安装架3沿拉簧422的伸缩方向滑动,与第二滑动副6设置为相互独立的滑动结构,而滑动件421和滑道31形成第二滑动副6时,能够简化整体结构。

54.如图4所示,橡胶堆弹簧1包括由下至上依次设置的安装板11、橡胶层12和定位销13,其中,底板2和安装板11分别通过螺栓与转向架构架固定,结构简单且安装操作方便。滑移单元4的连接架41设有定位孔412,连接架41通过定位孔412和定位销13配合以与橡胶堆弹簧1连接。

55.滑移单元4存在一定的平衡范围,如当车辆在空载的情况下,连接架41和滑动组42

的高度一致(此时状态为平衡状态),此时,轨道车辆在行驶过程中,若产生振动,连接架41能够相对于滑动组42上下浮动,通过拉簧422实现减振,而当车辆处于重载的情况下,连接架41的高度降低,并相较于滑动组42向下凸出,拉簧422变形,若轨道车辆载重量较大,则拉簧422变形量较大,则对振动调节有限。

56.因此,本实施例中,通过设置调节装置7,调节滑动组42的高度位置,使得滑动组42和连接架41之间保持在平衡状态,并在平衡范围内,能够保证该二系悬挂系统刚度能够满足准零刚度要求,准零组件能够更好地发挥减振效果,保证车辆的稳定性。

57.也就是说,车辆在空载时,滑移单元4处于平衡状态,当车辆载货时,能够通过调节装置7调节,使得在载重状态下,滑移单元4达到平衡状态,以保证在相同的平衡范围内,该二系悬挂系统刚度能够满足准零刚度要求。

58.具体的,如图3所示,将安装架3设置为包括第一支架32和第二支架33两部分结构,其中,第一支架32与底板2之间设有上述第一滑动副5,具体的,该第一支架32的底部设置有盖板321,第一滑动副5包括滑轨51和滑块52(如图5所示),滑轨51与底板2固定,滑块52与第一支架32固定,从而实现第一支架32能够相对于底板2沿滑轨51滑动。第二支架33与滑移单元4之间设有第二滑动副6,并且第二支架33和滑移单元4的滑动组42之间沿竖直方向相对固定,也就是说,滑动组42能够相对于第二支架33在水平方向沿第二滑动副6的方向滑动。

59.不难理解,第二支架33和滑动组42之间沿竖直方向相对固定,具体是指滑动组42的滑动件421与第二支架33在竖直方向相对固定,而滑动组42的拉簧422在变形时可向上或向下浮动。如图9所示,滑道31为槽结构,该槽结构的一侧槽壁位于另一侧槽壁的上方,滑动件421位于槽结构内,上下两侧槽壁能够分别对滑动件421进行导向和限位,使得滑动件421仅能够沿槽结构向水平方向滑动,而不会沿竖直方向移动,使得滑动件421可通过槽结构随第二支架33升降。

60.调节装置7用于调节第二支架33相对于第一支架32在竖直方向上的高度,而第二支架33和滑动组42在竖直方向相对固定,因此,调节装置7能够通过第二支架33调节滑动组42相对于第一支架32在竖直方向上的位置,从而将滑动组42和连接架41调节至平衡状态。

61.具体的,本实施例中,对于调节装置7的具体结构并不做限制,如图10所示,该调节装置7包括锁止件73、第一调节件71和第二调节件72,其中,第一调节件71设于第一支架32,并设有第一锁止面711,第二调节件72设于第二支架33并设有第二锁止面721,第一锁止面711和第二锁止面721之间,在竖直方向是错开设置的,并且二者之间能够围合形成楔形锁止腔,锁止件73位于该楔形锁止腔内,并可在楔形锁止腔内移动,当锁止件73在楔形锁止腔内移动至锁止位置时,锁止件73的两个锁止表面731能够分别与第一锁止面711和第二锁止面721贴合,从而实现锁定,以使得第一调节件71和第二调节件72在竖直方向的相对位置固定。

62.具体在调节时,根据连接架41的高度调节滑动组42的高度,具体通过调节第二支架33相对于第一支架32的高度,使得滑动组42的高度达到目标要求时,通过移动锁止件73使得锁止件73的两个锁止表面731分别与第一锁止面711及第二锁止面721贴合,调节完成。

63.如图9和图10所示,第二支架33还设有滑槽331,锁止件73位于该滑槽331内,并可沿滑槽331滑动,以与第一锁止面711和第二锁止面721贴合或脱离,如此一来,滑槽331能够对锁止件73的滑动提供导向,并可方便对锁止件73的移动进行调节操作。

64.调节装置7包括两个锁止件73,第一调节件71设有两个第一锁止面711,两个第一锁止面711在竖直方向上相互错开,第二调节件72设有两个第二锁止面721,两个第二锁止面721位于两个第一锁止面711之间,各第一锁止面711与不同的第二锁止面721之间各形成一个楔形锁止腔。如图8和图10所示,第一调节件71为设于第一支架32的梯形板,如图9和图10所示,第二调节件72为设于第二支架33的梯形槽,梯形槽的短底边开口,梯形板位于梯形槽内,梯形板的两侧壁分别形成第一锁止面711,梯形槽的两侧槽壁分别形成第二锁止面721,如此,在梯形板的两侧分别形成一个楔形锁止腔,两个锁止件73分别位于两个楔形锁止腔中。

65.设置两个锁止件73并对应设置两个楔形锁止腔能形成双重锁止,提升锁止可靠性,当然,也可仅设置一个锁止件73和一个楔形锁止腔,或者,也可设置两个以上锁止件73和两个以上楔形锁止腔。

66.两个第一锁止面711相对水平面斜向相反、斜度相同(即图11中两个角度α相同),两个第二锁止面721相对水平面斜向相反、斜度相同(即图11中两个角度β相同),同一楔形锁止腔两侧的第一锁止面711和第二锁止面721相对水平面斜向相反、斜度相同(即图11中角度α和角度β相同)。这样,双重锁止过程中不容易卡滞。

67.具体的,如图11和图12所示,锁止件73的一个锁止表面731与相应的第一锁止面711相对水平面斜向和斜度相同(即图中角度α和角度γ相同),以便滑动到锁止位置时,能与该第一锁止面711贴合。锁止件73的另一个锁止表面731与相应的第二锁止面721相对水平面的斜向和斜度相同(即图中角度β和角度γ相同),以便滑动到锁止位置时,能与该第二锁止面721贴合。

68.具体的,可以让相互贴合的第一锁止面711和锁止件73的锁止表面731的摩擦系数大于两者相对水平面的斜度的正切值(即tgα),让相互贴合的第二锁止面721和锁止件73的锁止表面731的摩擦系数大于两者相对水平面的斜度的正切值(即tgβ)。这样,锁止可靠性高。

69.并且,当锁止件73设置有两个时,设于第二支架33的滑槽331也对应设置有两条。如图10所示,该调节装置7还可包括连杆74和两个滑动杆75,其中,两个滑动杆75分别可滑动地设于两条滑槽331内,并分别与连杆74和锁止件73铰接,连杆74能够通过滑动杆75调节两个锁止件73的位置。

70.具体的,梯形槽可通过在第二支架33外壁固定设置定位架形成,而滑槽331直接设置的第二支架33的外壁,定位架能够限制滑动杆75与滑槽331脱离,使得滑动杆75位于滑槽331内,从而使得锁止件73仅能够沿滑槽331滑动,而不会发生掉落的情况。

71.如图10和图11所示,滑动杆75还设置有沿竖直方向布置的条形孔751,连杆74能够沿条形孔751滑动,如此一来,能够增加连杆74通过滑动杆75调节锁止件73的灵活性。

72.具体的,对于锁止件73的移动驱动方式不做限制,如可通过齿轮齿条组件驱动,也可以通过设置丝杠螺母组件驱动均可。当设置有连杆74时,可直接设置一组驱动组件以同时对两个锁止件73进行移动调节即可,能够简化整体结构。

73.如图8和图9所示,第一支架32和第二支架33均为框架结构,并且第二支架33位于第一支架32内,第二支架33设置有相对设置的两个侧壁,这两个侧壁中,每个侧壁和第一支架32之间分别设有两组间隔设置的调节装置7,也就是说,第一支架32和第二支架33之间设

置有四组调节装置7,以保证第二支架33相对于第一支架32沿竖直方向位置调节的稳定性。

74.以上仅是本技术的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1