一种轻量化车架平地板段的连接结构的制作方法

一种轻量化车架平地板段的连接结构

【技术领域】

[0001]

本实用新型涉及汽车地板连接结构技术领域,特别是涉及一种轻量化车架平地板段的连接结构。

背景技术:

[0002]

目前在整个社会对环保和节能高度重视的环境下,客车对铝合金结构的应用迎来了自己的发展黄金期。传统钢车架结构一般采用低碳钢管通过co

2

气体保护焊工艺焊接而成,骨架的磷化、电泳等都会带来很大的环境污染和制造成本。

[0003]

众所周知,电动汽车进入高速发展期,但是由于电池能量密度的限制,电池包的重量迟迟无法降低,那么电动汽车的轻量化就迫在眉睫。现有客车的地板大都采用胶合板或竹胶板,尤其是中段平地板尺寸面积较大,重量占比较大,严重阻碍了整车的轻量化。现有技术中地板的连接较为复杂,组装效率低。

[0004]

因此,有必要提供一种新的轻量化车架平地板段的连接结构来解决上述问题。

技术实现要素:

[0005]

本实用新型的主要目的在于提供一种轻量化车架平地板段的连接结构,组装方便,实现了地板总成的轻量化设计,连接强度高。

[0006]

本实用新型通过如下技术方案实现上述目的:一种轻量化车架平地板段的连接结构,其包括相邻搭接设置的地板型材、设置在两个所述地板型材之间的且支撑两个所述地板型材搭接结构底部的支撑纵梁、将两个所述地板型材搭接区域与所述支撑纵梁螺栓连接在一起的螺栓连接件,所述地板型材包括内部形成有中空腔体结构的矩形框本体、分别设置在所述矩形框本体两侧的且用于形成搭接结构的第一连接板面与第二连接板面。

[0007]

进一步的,相邻两个所述地板型材中,其中一个所述地板型材的所述第一连接板面搭接在另一个所述地板型材的所述第二连接板面上。

[0008]

进一步的,所述第一连接板面与所述第二连接板面的宽度相同。

[0009]

进一步的,所述第一连接板面的上表面与所述矩形框本体的上表面平齐设置。

[0010]

进一步的,所述第一连接板面与所述第二连接板面上设置有若干组装用通孔。

[0011]

进一步的,所述支撑纵梁包括设置在相邻两个所述地板型材之间的且支撑所述第二连接板面的矩形板面,所述第一连接板面、所述第二连接板面以及所述矩形板面通过所述螺栓连接件连接在一起。

[0012]

进一步的,所述矩形板面的内腔上部两侧表面设置有凸出支撑台,所述螺栓连接件包括位于所述矩形板面内部且架设在所述凸出支撑台上的限位板、依次贯穿所述第一连接板面、所述第二连接板面、所述矩形板面以及所述限位板的螺栓杆、螺纹锁紧在所述螺栓杆上且将上述板面结构锁紧的螺母套。

[0013]

进一步的,所述中空腔体结构中填充有轻质发泡填充板。

[0014]

进一步的,所述中空腔体结构的截面为矩形或梯形。

[0015]

进一步的,所述地板型材、所述支撑纵梁均为铝合金型材。

[0016]

与现有技术相比,本实用新型一种轻量化车架平地板段的连接结构的有益效果在于:充分应用了大截面铝型材加腔内发泡的结构,最终由铝型材螺栓连接形成一体,保证地板刚度的同时实现了工艺轻量化;本方案相对于钢车架结构,中段集成地板结构由于其铝型材表面致密氧化层的存在,无需另做防腐处理即可达到整车防腐要求,同时其装配过程一般采用螺栓连接工艺,整体工作环境无污染;型材腔内采用发泡填充,既实现了降噪保温的效果又减轻了结构的重量;不仅如此,在后续工艺实施过程中,省略了地板装配工序,提高生产效率。

【附图说明】

[0017]

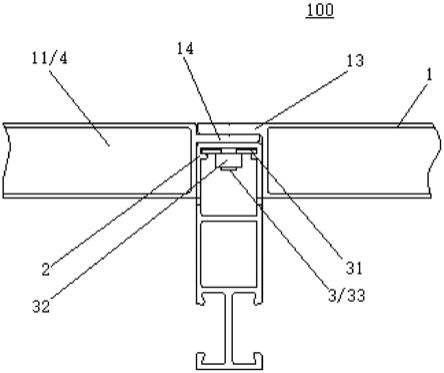

图1为本实用新型实施例的截面结构示意图;

[0018]

图2为本实用新型实施例中地板型材的截面结构示意图;

[0019]

图3为本实用新型实施例中支撑纵梁的截面结构示意图;

[0020]

图中数字表示:

[0021]

100轻量化车架平地板段的连接结构;

[0022]

1地板型材,11中空腔体结构,12矩形框本体,13第一连接板面,14第二连接板面;2支撑纵梁,21矩形板面,22凸出支撑台,23水平加强筋;3螺栓连接件,31限位板,32螺母套,33螺栓杆;4轻质发泡填充板。

【具体实施方式】

[0023]

实施例:

[0024]

请参照图1-图3,本实施例为轻量化车架平地板段的连接结构100,其包括相邻搭接设置的地板型材1、设置在两个地板型材1之间的且支撑两个地板型材1搭接结构底部的支撑纵梁2、将两个地板型材1搭接区域与支撑纵梁2螺栓连接在一起的螺栓连接件3,地板型材1包括内部形成有中空腔体结构11的矩形框本体12、分别设置在矩形框本体12两侧的且用于形成搭接结构的第一连接板面13与第二连接板面14。

[0025]

相邻两个地板型材1中,其中一个地板型材的第一连接板面13搭接在另一个地板型材的第二连接板面14上。第一连接板面13与第二连接板面14的宽度相同。第一连接板面13的上表面与矩形框本体12的上表面平齐设置。第二连接板面14的上表面低于矩形框本体12的上表面,且两者的高度差等于第一连接板面13的厚度。

[0026]

第一连接板面13与第二连接板面14上设置有若干组装用通孔(图中未标识)。

[0027]

支撑纵梁2包括设置在相邻两个地板型材1之间的且支撑第二连接板面14的矩形板面21,第一连接板面13、第二连接板面14以及矩形板面21通过螺栓连接件3连接在一起。矩形板面21的截面为一紧贴两个矩形框本体12侧面的矩形框结构,且中部设置有水平加强筋23。

[0028]

矩形板面21的内腔上部两侧表面设置有凸出支撑台22,螺栓连接件3包括位于矩形板面21内部且架设在凸出支撑台22上的限位板31、依次贯穿第一连接板面13、第二连接板面14、矩形板面21以及限位板31的螺栓杆33、螺纹锁紧在所述螺栓杆上且将上述板面结构锁紧的螺母套32。

[0029]

中空腔体结构11中填充有轻质发泡填充板4。

[0030]

中空腔体结构11的截面为矩形或梯形。优选的为矩形,矩形结构中空腔体的强度更优。

[0031]

本实施例中地板型材1、支撑纵梁2均为铝合金型材。

[0032]

本实施例轻量化车架平地板段的连接结构100充分应用了大截面铝型材加腔内发泡的结构,最终由铝型材螺栓连接形成一体,保证地板刚度的同时实现了工艺轻量化;本方案相对于钢车架结构,中段集成地板结构由于其铝型材表面致密氧化层的存在,无需另做防腐处理即可达到整车防腐要求,同时其装配过程一般采用螺栓连接工艺,整体工作环境无污染;型材腔内采用发泡填充,既实现了降噪保温的效果又减轻了结构的重量;不仅如此,在后续工艺实施过程中,省略了地板装配工序,提高生产效率。

[0033]

以上所述的仅是本实用新型的一些实施方式。对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1