微型电动车物流车厢的制作方法

1.本实用新型涉及一种微型电动车物流车厢。

背景技术:

2.目前,物流车厢主要用于微型车以上,用于中远程配货、城区之间物流配送,而用于微型电动车的的快递、超市等小区域物流配车厢,主要采用薄钢板焊接而成,这种物流车厢主要存在缺点有质量大、外观易掉漆等,质量大影响电动车续驶里程,外观易掉漆导致易生锈和不美观,影响使用寿命,所以研究开发适合一种微型电动车装载用的物流车厢显得很有必要。

技术实现要素:

3.本实用新型所要解决的技术问题是微型电动车用的物流车厢采用薄钢板焊接而成、质量大影响电动车续驶里程、外观易掉漆导致易生锈和不美观、影响使用寿命等问题,为了克服现有的这些不足,本实用新型涉及一种微型电动车物流车厢,整体框架采用碳纤维复合材料整体胶接固化成形,各种面板采用夹层蜂窝式结构复合板,内、外侧采用玻璃纤维复合材料,中间采蜂窝式铝基材质,比采用薄钢板焊接车厢整体减重50%

‑

60%,具有质量轻,减少能耗,提高微型电动车续航里程,主要由前面板组件、厢体主框架、侧面板组件、底部面板组件、上部面板板组件、左后门面板组件、右后门面板组件、三通角接件、铰链、锁门件、门框胶条、方p形管、门挡等组成,主要设计一种物流车厢能改装在微型电动车的厢式货架上,也可用于人力车上或其他微型汽车上,适合社区短程配货、物流、快递等,并实现低速快速移动,具有质量轻、使用方便、不生锈等优点。

4.本实用新型解决其技术问题所采用的技术方案是:

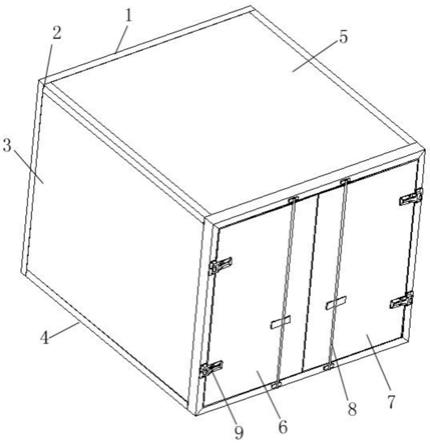

5.一种微型电动车物流车厢,由前面板组件(1)、厢体主框架(2)、侧面板组件(3)、底部面板组件(4)、上部面板组件(5)、左后门面板组件(6)、右后门面板组件(7)、锁门件(8)、铰链(9)、三通角接件(10)、门框胶条(11)、门挡(12)、底板支撑件(13)、底板固定螺钉件(14)、螺钉组成,其特征在于:前面板组件 (1)、侧面板组件(3)、底部面板组件(4)、上部面板组件(5)、门挡(12)与厢体主框架(2)胶接刚性连接;底部面板组件(4)采用底板支撑件(13)、底板固定螺钉件(14)、螺钉与汽车底盘的副车架刚性连接,底部面板组件(4)采用螺钉与厢体主框架(2)胶接刚性连接;左后门面板组件(6)与右后门面板组件(7)采用螺钉、铰链(9)与厢体主框架(2)刚性连接;门框胶条(11)与门挡(12)刚性连接;锁门件(8)分别与左后门面板组件(6)、右后门面板组件(7)刚性连接。

6.所述厢体主框架(2)由4个厢体纵支梁(2

‑

1)、2个厢体前侧支梁(2

‑

2)、2个厢体前横支梁(2

‑

3)、2个厢体后横支梁(2

‑

4)、2个厢体后门侧支梁(2

‑

5)、8个三通角接件(10)组成方厢式结构,厢体纵支梁(2

‑

1)、厢体前侧支梁(2

‑

2)、厢体前横支梁(2

‑

3)、厢体后横支梁(2

‑

4)、厢体后侧支梁(2

‑

5)采用碳纤维复合材料整体胶接固化成方框型,在厢体主框架(2)的8个转角内部与三通角接件(10)胶接刚性连接;厢体前纵支梁(2

‑

1)、厢体前侧支梁(2

‑

2)、厢体前横支梁(2

‑

3)均采用碳纤维复合材料整体胶接固化成断面为直角型结构,由支梁板圆弧一(2

‑

6)、支梁板一(2

‑

7)、支梁板二(2

‑

8)组成;厢体后横支梁(2

‑

4)与厢体后侧支梁 (2

‑

5)均采用碳纤维复合材料整体胶接固化成断面为方p形管结构,由支梁板三(2

‑

9)、支梁板四(2

‑

10)、支梁板五(2

‑

11)、支梁板六(2

‑

12)、支梁板圆弧二(2

‑

13)组成,2个厢体后横支梁(2

‑

4)与2个厢体后侧支梁(2

‑

5)胶接连接成口字型框架作为后门支架。

7.所述三通角接件(10)由角接件侧板一(10

‑

1)、角接件侧板二(10

‑

2)、角接件侧板三(10

‑

3)、角接件侧板凹圆弧(10

‑

4)、角接件侧板去角边一(10

‑

5)、角接件侧板去角边二(10

‑

6)组成一个三通直角框架式结构,采用碳纤维复合材料整体胶接固化成形或铝合金成型,接件侧板一(10

‑

1)、角接件侧板二(10

‑

2)与角接件侧板三(10

‑

3)相互垂直组成直角坐标系,角接件侧板去角边一(10

‑

5)与角接件侧板去角边二(10

‑

6)组成直角。

8.所述前面板组件(1)、侧面板组件(3)、底部面板组件(4)、上部面板组件(5)均采用同样结构的矩形复合板料板,内、外层由2层0.5mm厚玻璃钢板,而中间层由铝蜂窝材料组成,以底部面板组件(4)为代表,说明这四种组件的结构组成,底部面板组件(4)由铝蜂窝材料一(4

‑

1)、玻璃钢板层一(4

‑

2)、玻璃钢板层二(4

‑

3)、4个内缺角凹层(4

‑

4)组成,4个内缺角凹层(4

‑

4)在玻璃钢板层一(4

‑

2)的一侧上,且在内缺角凹层(4

‑

4)的缺口外形和尺寸与三通角接件(10)的角接件侧板去角边一(10

‑

5)与角接件侧板去角边二 (10

‑

6)组成外形一致,并玻璃钢板层一(4

‑

2)安装在三通角接件(10)同一侧上,另外,在底部面板组件(4) 的玻璃钢板层一(4

‑

2)的一侧上设计有6个螺纹孔,其他三个面板组件没有螺纹孔。

9.所述左后门面板组件(6)与右后门面板组件(7)均采用同样结构,左后门面板组件(6)与右后门面板组件(7)采用对称布置,以右后门面板组件(7)为代表,说明这两种组件的结构组成,右后门面板组件(7)设计有2组螺栓安装孔和2组锁门件安装孔,2组螺栓安装孔采用上下间隔布置,用于安装铰链(9),2组锁门件安装孔分别布置在厢体后横支梁(2

‑

4)上,用于安装锁门件(8),右后门面板组件(7)由框架(7

‑

1)、2 层玻璃钢板(7

‑

2)、铝蜂窝材料(7

‑

3)组成,外围为框架(7

‑

1),内、外层为2层玻璃钢板(7

‑

2),而中间层为铝蜂窝材料(7

‑

3),由碳纤维与玻璃纤维复合材料整体胶接固化成口字型断面;

10.所述门挡(12)由门挡横支梁(12

‑

1)、2个门挡纵支梁一(12

‑

2)组成,采用碳纤维复合材料整体胶接固化成槽形结构,门挡横支梁(12

‑

1)、门挡纵支梁一(12

‑

2)均由门挡支板一(12

‑

3)、门挡支板二(12

‑

4)、门挡支板过渡圆弧一(12

‑

5)组成,采用断面相同l型结构,由碳纤维复合材料整体胶接固化形。

附图说明

11.图1是本实用新型的立体结构示意图。

12.图2是本实用新型的去掉后车门的立体结构示意图。

13.图3是本实用新型的厢体主框架(2)的立体结构示意图。

14.图4是本实用新型的厢体纵支梁(2

‑

2)的立体结构示意图。

15.图5是本实用新型的厢体纵支梁(2

‑

2)的直角断面剖示图。

16.图6是本实用新型的厢体后横支梁(2

‑

4)的立体结构示意图

17.图7是本实用新型的厢体后横支梁(2

‑

4)的方p型断面剖示图。

18.图8是本实用新型的三通角接件(10)的立体结构示意图。

19.图9是本实用新型的底部面板组件(4)的立体结构示意图。

20.图10是本实用新型的玻璃钢板层一(4

‑

2)的立体结构示意图。

21.图11是本实用新型的玻璃钢板层二(4

‑

3)的立体结构示意图。

22.图12是本实用新型的后车门的向视图。

23.图13是本实用新型的a

‑

a剖示图。

24.图14是本实用新型的ⅰ放大的剖示图。

25.图15是本实用新型的门挡(12)立体结构示意图。

26.图16是本实用新型的底板支撑件(13)立体结构示意图。

27.图17是本实用新型的底板固定螺钉件(14)的立体结构示意图。

[0028]1‑

前面板组件、2

‑

厢体主框架、3

‑

侧面板组件、4

‑

底部面板组件、5

‑

上部面板组件、6

‑

左后门面板组件、7

‑

右后门面板组件、8

‑

锁门件、9

‑

铰链、10

‑

三通角接件、11

‑

门框胶条、12

‑

门挡、13

‑

底板支撑件、 14

‑

底板固定螺钉件。

具体实施方式

[0029]

本技术方案通过以下技术措施来实现并下面作进一步的描述:

[0030]

图1是本实用新型的立体结构示意图,图2是本实用新型的去掉车门的立体结构示意图,图16是本实用新型的底板支撑件(13)立体结构示意图,图17是本实用新型的底板固定螺钉件(14)的立体结构示意图。一种微型电动车物流车厢,由前面板组件(1)、厢体主框架(2)、侧面板组件(3)、底部面板组件(4)、上部面板组件(5)、左后门面板组件(6)、右后门面板组件(7)、锁门件(8)、铰链(9)、三通角接件(10)、门框胶条(11)、门挡(12)、底板支撑件(13)、底板固定螺钉件(14)、螺钉组成,其特征在于:前面板组件 (1)、侧面板组件(3)、底部面板组件(4)、上部面板组件(5)、门挡(12)与厢体主框架(2)胶接刚性连接;底部面板组件(4)采用底板支撑件(13)、底板固定螺钉件(14)、螺钉与汽车底盘的副车架刚性连接,底部面板组件(4)采用螺钉与厢体主框架(2)胶接刚性连接;左后门面板组件(6)与右后门面板组件(7)采用螺钉、铰链(9)与厢体主框架(2)刚性连接;门框胶条(11)与门挡(12)刚性连接;锁门件(8)分别与左后门面板组件(6)、右后门面板组件(7)刚性连接,底板支撑件(13)由长方形底板支撑件(13

‑

1)组成起至支撑定位作用,底板固定螺钉件(14)由正方形底板固定件(14

‑

1)、底板固定螺钉孔(14

‑

2)组成。

[0031]

图3是本实用新型的厢体主框架(2)的立体结构示意图,图4是本实用新型的厢体纵支梁(2

‑

2)的立体结构示意图,图5是本实用新型的厢体纵支梁(2

‑

2)的直角断面剖示图,图6是本实用新型的厢体后横支梁(2

‑

4)的立体结构示意图,图7是本实用新型的厢体后横支梁(2

‑

4)的方p形管断面剖示,图8是本实用新型的三通角接件(10)的立体结构示意图,所述厢体主框架(2)由4个厢体纵支梁(2

‑

1)、2个厢体前侧支梁(2

‑

2)、2个厢体前横支梁(2

‑

3)、2个厢体后横支梁(2

‑

4)、2个厢体后门侧支梁(2

‑

5)、8个三通角接件 (10)组成方厢式结构,厢体纵支梁(2

‑

1)、厢体前侧支梁(2

‑

2)、厢体前横支梁(2

‑

3)、厢体后横支梁(2

‑

4)、厢体后侧支梁(2

‑

5)采用碳纤维复合材料整体胶接固化成方框型,在厢体主框架(2)的8个转角内部与三通角接件(10)胶接刚性连接;厢体前纵支梁(2

‑

1)、厢体前侧支梁(2

‑

2)、厢体前横支梁(2

‑

3)均采用碳纤维复合材料整体胶接固化成断面为直角型结构,由支梁板圆弧一(2

‑

6)、支梁板一(2

‑

7)、支梁板二(2

‑

8)组成;厢体后横支梁(2

‑

4)与厢体后侧支梁(2

‑

5)均采用

碳纤维复合材料整体胶接固化成断面为方p形管结构,由支梁板三(2

‑

9)、支梁板四(2

‑

10)、支梁板五(2

‑

11)、支梁板六(2

‑

12)、支梁板圆弧二(2

‑

13)组成,2个厢体后横支梁(2

‑

4)与2个厢体后侧支梁(2

‑

5)胶接连接成口字型框架作为后门支架。

[0032]

图9是本实用新型的底部面板组件(4)的立体结构示意图,图10是本实用新型的玻璃钢板层一(4

‑

2) 的立体结构示意图,图11是本实用新型的玻璃钢板层二(4

‑

3)的立体结构示意图,所述前面板组件(1)、侧面板组件(3)、底部面板组件(4)、上部面板组件(5)均采用同样结构的矩形复合板料板,内、外层由2 层0.5mm厚玻璃钢板,而中间层由铝蜂窝材料组成,以底部面板组件(4)为代表,说明这四种组件的结构组成,底部面板组件(4)由铝蜂窝材料一(4

‑

1)、玻璃钢板层一(4

‑

2)、玻璃钢板层二(4

‑

3)、4个内缺角凹层(4

‑

4)组成,4个内缺角凹层(4

‑

4)在玻璃钢板层一(4

‑

2)的一侧上,且在内缺角凹层(4

‑

4)的缺口外形和尺寸与三通角接件(10)的角接件侧板去角边一(10

‑

5)与角接件侧板去角边二(10

‑

6)组成外形一致,并玻璃钢板层一(4

‑

2)安装在三通角接件(10)同一侧上,避免干涉,另外,在底部面板组件(4)的玻璃钢板层一(4

‑

2) 的一侧上设计有6个螺纹孔,其他三个面板组件没有螺纹孔。

[0033]

图12是本实用新型的后车门的向视图,图13是本实用新型的a

‑

a剖示图,图14是本实用新型的ⅰ放大的剖示图,所述左后门面板组件(6)与右后门面板组件(7)均采用同样结构,左后门面板组件(6)与右后门面板组件(7)采用对称布置,以右后门面板组件(7)为代表,说明这两种组件的结构组成,右后门面板组件(7)设计有2组螺栓安装孔和2组锁门件安装孔,2组螺栓安装孔采用上下间隔布置,用于安装铰链(9), 2组锁门件安装孔分别布置在厢体后横支梁(2

‑

4)上,用于安装锁门件(8),右后门面板组件(7)由框架 (7

‑

1)、2层玻璃钢板(7

‑

2)、铝蜂窝材料(7

‑

3)组成,外围为框架(7

‑

1),内、外层为2层玻璃钢板(7

‑

2),而中间层为铝蜂窝材料(7

‑

3),由碳纤维与玻璃纤维复合材料整体胶接固化成口字型断面。

[0034]

图15是本实用新型的门挡(12)立体结构示意图,所述门挡(12)由门挡横支梁(12

‑

1)、2个门挡纵支梁一(12

‑

2)组成,采用碳纤维复合材料整体胶接固化成槽形结构,门挡横支梁(12

‑

1)、门挡纵支梁一(12

‑

2) 均由门挡支板一(12

‑

3)、门挡支板二(12

‑

4)、门挡支板过渡圆弧一(12

‑

5)组成,采用断面相同l型结构,由碳纤维复合材料整体胶接固化形。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1