一种多智能体重构组合体及多自由度调姿系统的制作方法

1.本发明涉及一种多智能体重构组合体及多自由度调姿系统,属于涉及航天航空、船舶、航空航天、船舶、武器装备以及通用机械领域,用于对大载荷、大尺寸的产品进行转运及姿态调整。

背景技术:

2.基于麦克纳姆轮的全向agv(自动导引运输车,automatic guided vehicle)能够实现横向、斜向、零回转半径转动,以及任意方向组合方式运动,适用于轨道交通、航空、航天、船舶、国防等领域大型产品及设备在大范围及有限空间内的灵活转运和高精度装配对接。为实现不同载荷、不同尺寸产品的灵活转运,传统方式通过定制大尺寸、大承载的单车agv或双agv拼接来实现产品的转运,缺点是单一产品所需的定制转运agv带来一一对应使用关系的资源浪费,同时带来传统大型重载设备转运使用大尺寸转运agv带来的空间占用难题。

技术实现要素:

3.本发明的技术解决问题是:克服现有技术的不足,提出了一种多智能体重构组合体及多自由度调姿系统,不同数量的agv可根据用户需求实现呈“吕”字、“品”字、“田”字及其他“异型”组合拼接布局模式的柔性订制,减少产品转运对接过程中的人力劳动。同时,以4个全向agv协同运动实现平面中的任意运动,结合两轴调姿装置完成升降及俯仰调整功能,同时兼顾的减震缓冲模块可消弱路面不平及爬坡角度对设备动态转运过程中的影响,最终可实现空间5自由度精确调整,满足载荷厂房内大范围转运和调试一体化的需求。

4.本发明的技术方案是:

5.一种基于agv拼接的多智能体重构组合体,包括:n个全向agv,n为正整数;每个全向agv上均设置有激光测距装置;

6.在n为大于1的正整数时,n个全向agv通过机械拼接模式或无线拼接模式形成同步运动的组合体;组合体用于搭载转运设备进行转运;

7.在机械拼接模式,每个全向agv上均设置有机械拼接装置,两相邻全向agv之间通过激光测距装置和机械拼接装置连接形成同步运动的组合体;

8.在无线拼接模式,每个全向agv上均设置有无线通讯信号收发器,两相邻全向agv之间通过激光测距装置和无线通讯信号形成同步运动的组合体;

9.激光测距装置用于测量两相邻全向agv之间的距离,使两相邻全向agv之间的距离满足安全距离。

10.在n=2时,2个全向agv拼接形成并排设置的组合体或拼接形成前后设置的组合体;

11.在n=3时,3个全向agv拼接形成“品”字形设置的组合体;

12.在n=4时,4个全向agv拼接形成“田”字形设置的组合体;

13.两相邻全向agv之间的距离相等。

14.机械拼接装置固定安装在全向agv的侧壁上;

15.机械拼接模式,在两相邻全向agv之间的距离满足安全距离的情况下,两相邻待拼接的全向agv之间通过机械拼接装置进行柔性连接。

16.机械拼接装置包括:铰接驱动组件、安装座、铰接机构和导向组件;

17.铰接机构用于实现柔性连接;铰接机构包括配对使用的连接轴和挂钩,连接轴和挂钩分别通过安装座固定安装在两相邻全向agv上;

18.铰接驱动组件用于驱动铰接机构中的挂钩转动,使挂钩钩挂在连接轴上或使挂钩从连接轴上释放;

19.导向组件包括配对使用的导向槽和导向块,导向槽和导向块分别通过安装座固定安装在两相邻全向agv上;

20.导向组件用于实现导向功能,使安装在不同全向agv上的挂钩和连接轴的位置配合。

21.一种基于agv拼接的多智能体重构组合体还包括:减震缓冲装置;

22.所述转运设备通过减震缓冲装置固定安装在所述组合体上;

23.减震缓冲装置具有阻尼缓冲作用,用于消弱组合体在动态运行过程中因路面不平或爬坡角度的变换引起的位移变量对转运设备整体结构的影响。

24.减震缓冲装置包括:弹簧组件、导向杆、上安装板及下安装板;

25.下安装板固定安装在所述组合体上,所述转运设备固定安装在上安装板上;

26.上安装板和下安装板之间通过k个对称设置的弹簧组件连接;k为大于2的正整数;

27.上安装板加工有通孔,导向杆的一端固定安装在下安装板上,导向杆的另一端由上安装板的通孔中向上伸出;

28.所述通孔与导向杆配合使用,用于限制上安装板的平面移动。

29.所述通孔的孔径与导向杆的外径间隙配合。

30.一种基于agv拼接的多自由度调姿系统,利用上述的一种基于agv拼接的多智能体重构组合体,包括:两轴调姿装置;

31.m个减震缓冲装置固定安装在所述组合体的上表面,m为正整数;

32.两轴调姿装置通过m个减震缓冲装置固定安装在组合体的上表面,转运设备固定安装在两轴调姿装置上;

33.两轴调姿装置具有竖直升降及俯仰角转动的调整功能,两轴调姿装置和组合体协同工作能够实现转运设备的空间五自由度姿态调整。

34.两轴调姿装置包括:底座框架、旋转驱动组件及升降驱动组件;

35.旋转驱动组件固定安装在升降驱动组件上,升降驱动组件固定安装在底座框架上,底座框架固定安装在m个减震缓冲装置上;

36.转运设备固定安装在旋转驱动组件上,升降驱动组件用于驱动旋转驱动组件在竖直面内上下运动,旋转驱动组件用于改变转运设备的俯仰角。

37.升降驱动组件包括:导轨滑块组件和丝杆;

38.导轨滑块组件沿丝杆在竖直面内上下运动;旋转驱动组件固定安装在导轨滑块组件上;

39.旋转驱动组件的转轴上设置有机械接口,机械接口用于固定连接转运设备,旋转驱动组件能够驱动转运设备绕转轴转动,从而改变转运设备的俯仰角。

40.本发明与现有技术相比的有益效果是:

41.1)本发明针对不同载荷、大尺寸、异构型产品的灵活转运,通过多个全agv呈不同布局模式实现协同运动,提高系统的柔性化程度,解决了单一产品所需的定制转运agv带来一一对应使用关系的资源浪费,同时带来传统大型重载产品转运使用大尺寸转运agv带来的空间占用难题。

42.2)本发明为提高多agv拼接协同运动过程中同步运动精度,通过各车之间的激光测距仪实时监测各车之间的距离,并进行即时调整,保证各车之间的距离不变;同时,在双车和四车近距离拼接运动中设有机械拼接装置,可补偿各车在协同运动过程因地面不平、爬坡或其他影响带来的同步精度不足问题,各车之间同步运动精度可达

±

1mm,运动同步精度的提高消弱了系统对搭载产品刚度和强度的影响;

43.3)本发明针对转运产品在上下坡或遇到大幅度不平整路面时的水平度保持要求,采用基于高阻尼减震系统的自动调平两轴翻转方案,制定自动检测、实时反馈、即时调整策略,消除因爬坡和路面不平引发位移量对产品刚度的影响,实现相机水平度保持,角度定位精度0.1

°

。

附图说明

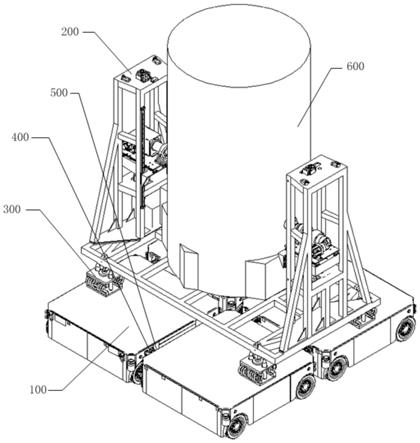

44.图1为基于多智能体重构组合体及多自由度调姿系统示意图;

45.图2为基于多agv拼接的多智能体重构的组合体功能分析示意图;

46.图3为全向agv结构(单车模式)示意图;

47.图4(a)为双车拼接模式(双车机械拼接)示意图;

48.图4(b)为双车拼接模式(双车无线拼接模式)示意图;

49.图5(a)为三车拼接模式示意图;

50.图5(b)为四车拼接模式示意图;

51.图6(a)为双车机械拼接或四车模式爬坡前示意图;

52.图6(b)为双车机械拼接或四车模式爬坡时示意图;

53.图7为两轴调姿装置结构示意图;

54.图8为减震缓冲装置结构示意图;

55.图9为机械拼接装置结构示意图;

56.图10为转运设备结构示意图。

57.图11为手持器示意图。

58.其中,全向agv100包括:车体101、麦克纳姆轮轮组102和控制模块103;

59.两轴调姿装置200包括:底座框架201、转轴202、旋转驱动组件203、机械接口204、旋转吊环205、导轨滑块组件206、丝杆207、升降驱动组件208、角度传感器209、机械限位块210、限位传感器211、旋转组件安装板212、升降支腿213、控制盒214;

60.减震缓冲装置300包括:弹簧组件301、导向杆302、上安装板303、下安装板304;

61.机械拼接装置400包括:铰接驱动组件401、安装座402、铰接机构403及导向组件404;

62.激光测距装置500、转运设备600、手持器700。

具体实施方式

63.本发明提供一种基于多智能体体协同的多自由度调姿系统。以多个全向agv的协同运动实现载荷平面区域内的平移及旋转,结合减震缓冲装置300和两轴调姿装置200完成升降及姿态调整功能,最终实现载荷的空间5自由度运动,满足载荷转运及装调一体化的需求。

64.一种基于agv拼接的多智能体重构组合体,包括:n个全向agv100,减震缓冲装置300;

65.n为正整数;每个全向agv100上均设置有激光测距装置500;

66.在n为大于1的正整数时,n个全向agv100通过机械拼接模式或无线拼接模式形成同步运动的组合体;组合体用于搭载转运设备600进行转运;

67.在机械拼接模式,每个全向agv100上均设置有机械拼接装置400,两相邻全向agv100之间通过激光测距装置500和机械拼接装置400连接形成同步运动的组合体;

68.在无线拼接模式,每个全向agv100上均设置有无线通讯信号收发器,两相邻全向agv100之间通过激光测距装置500和无线通讯信号形成同步运动的组合体;

69.激光测距装置500用于测量两相邻全向agv100之间的距离,使两相邻全向agv100之间的距离满足安全距离。激光测距装置500固定安装在全向agv100的侧壁。

70.在n=2时,2个全向agv100拼接形成并排设置的组合体或拼接形成前后设置的组合体;

71.在n=3时,3个全向agv100拼接形成“品”字形设置的组合体;

72.在n=4时,4个全向agv100拼接形成“田”字形设置的组合体;

73.两相邻全向agv100之间的距离相等。两相邻全向agv100之间的距离取值范围为200mm~3000mm。

74.机械拼接装置400固定安装在全向agv100的侧壁上;

75.机械拼接模式,在两相邻全向agv100之间的距离满足安全距离的情况下,两相邻待拼接的全向agv100之间通过机械拼接装置400进行柔性连接。

76.机械拼接装置400包括:铰接驱动组件401、安装座402、铰接机构403和导向组件404;

77.铰接机构403用于实现柔性连接;铰接机构403包括配对使用的连接轴和挂钩,连接轴和挂钩分别通过安装座402固定安装在两相邻全向agv100上;

78.铰接驱动组件401用于驱动铰接机构403中的挂钩转动,使挂钩钩挂在连接轴上或使挂钩从连接轴上释放;

79.导向组件404包括配对使用的导向槽和导向块,导向槽和导向块分别通过安装座402固定安装在两相邻全向agv100上;

80.导向组件404用于实现导向功能,使铰接机构403中安装在不同全向agv100上的挂钩和连接轴的位置配合。

81.所述转运设备600通过减震缓冲装置300固定安装在所述组合体上;

82.减震缓冲装置300具有阻尼缓冲作用,用于消弱组合体在动态运行过程中因路面

不平或爬坡角度的变换引起的位移变量对转运设备600整体结构的影响。

83.减震缓冲装置300包括:弹簧组件301、导向杆302、上安装板303及下安装板304;

84.下安装板304固定安装在所述组合体上,所述转运设备600固定安装在上安装板303上;

85.上安装板303和下安装板304之间通过k个对称设置的弹簧组件301连接;k为大于2的正整数;

86.上安装板303加工有通孔,导向杆302的一端固定安装在下安装板304上,导向杆302的另一端由上安装板303的通孔中向上伸出;通孔内径大于导向杆302的外径。

87.所述通孔与导向杆302配合使用,用于限制上安装板303的平面移动。

88.优选的,所述通孔的孔径与导向杆302的外径间隙配合。

89.一种基于agv拼接的多自由度调姿系统,利用上述多智能体重构组合体,包括:两轴调姿装置200;

90.m个减震缓冲装置300固定安装在所述组合体的上表面,m为正整数;

91.两轴调姿装置200通过m个减震缓冲装置300固定安装在组合体的上表面,转运设备600固定安装在两轴调姿装置200上;

92.两轴调姿装置200具有竖直升降及俯仰角转动的调整功能,两轴调姿装置200和组合体协同工作能够实现转运设备600的空间五自由度姿态调整。

93.两轴调姿装置200包括:底座框架201、旋转驱动组件203及升降驱动组件208;

94.旋转驱动组件203固定安装在升降驱动组件208上,升降驱动组件208固定安装在底座框架201上,底座框架201固定安装在m个减震缓冲装置300上;

95.转运设备600固定安装在旋转驱动组件203上,升降驱动组件208用于驱动旋转驱动组件203在竖直面内上下运动,旋转驱动组件203用于改变转运设备600的俯仰角。

96.升降驱动组件208包括:导轨滑块组件206和丝杆207;

97.导轨滑块组件206沿丝杆207在竖直面内上下运动;旋转驱动组件203通过旋转组件安装板212固定安装在导轨滑块组件206上;

98.旋转驱动组件203的转轴202上设置有机械接口204,机械接口204用于固定连接转运设备600,旋转驱动组件203能够驱动转运设备600绕转轴202转动,从而改变转运设备600的俯仰角。

99.实施例

100.一种基于多智能体重构组合体及多自由度调姿系统,具体包括:4个全向agv100、两轴调姿装置200,减震缓冲装置300、机械拼接装置400、激光测距装置500、手持器700。其中全向agv协同运动提供3个自由度,即水平面内xy移动(水平面内)和z轴旋转;其中,x轴正向为车体向前方向。两轴调姿装置提供2个自由度,即z轴升降、y轴俯仰。两种模块的自由度互补,两者者结合可实现空间5自由度灵活移动和高精度调整。其中,4个全向agv100作为水平运动的全向移动模块;机械拼接装置400和激光测距装置500配合使用,其中机械拼接装置400安装在agv的四周的外侧,激光测距装置500内置于全向agv100四周外沿内部,安装位置和机械拼接装置400匹配;4套两轴调姿装置200和4套减震缓冲装置300分别安装在4个全向agv100的上台面;其中,减震缓冲装置300设置在全向agv100和两轴调姿装置200之间。手持器700为系统操作控制器。

101.在上述的一种基于多智能体重构的多自由度调姿系统,具备四种工作模式,四车拼接模式、三车拼接模式、双车拼接模式、单车工作模式。所述的四车拼接模式4台全向agv100呈“田”字型拼接,通过激光测距装置500确定安装距离后,利用机械拼接装置400对4台全向agv100进行距离锁定,4套减震缓冲装置300分别安装在4个全向agv100的上台面,两轴调姿装置200通过自身的4个支撑腿和减震缓冲装置300进行连接。在该模式下全向运动过程遇到路面不平、爬坡、过坎等特殊路况时,所搭载的载荷能够自动保持水平状态。所述双车拼接模式可分为双车机械拼接模式,双车无线拼接模式;所述双车机械拼接模式是2个全向agv100通过机械拼接装置400对进行距离锁定;所述双车无线拼接模式,2个全向agv100通过无线通讯信号进行协同运动,并通过激光测距装置500确定agv之间的拼接距离,实现双全向agv100在200mm

‑

3000mm范围内任一距离拼接模式,该模式下,机械拼接装置400不起作用;所述三车拼接模式,由3台全向agv100呈“品”字型拼接,通过激光测距装置500监测各车之间的距离,通过无线通讯信号实现协同运动;所述单车工作模式为各个agv单独工作,不受彼此影响;调姿模式为调姿装置可单独运行工作,为产品提供升降和俯仰调姿工作。

102.如图1所示,一种多智能体协同的多自由度调姿系统,其主要包括:全向agv100、两轴调姿装置200、减震缓冲装置300、机械拼接装置400、激光测距装置500、转运设备600和手持器700。

103.其中,两轴调姿装置200安装在由4台套全向agv100拼接系统上;减震缓冲装置300用于连接两轴调姿装置200和全向agv100;机械拼接装置400用于4台套全向agv100拼接,激光测距装置500用于辅助调整全向agv100之间的距离。整个系统通过手持器700进行操作,系统运动过程中4台全向agv100为全向移动,为系统提供平面三自由度运动,调姿装置200在系统运行过程中通过角度传感器209实现系统的角度监测和自动调平功能。

104.如图2所示,一种基于多agv拼接的多智能体重构组合体,主要包括单车agv、双车agv、三车agv及四车agv工作模式。

105.全向agv100如图3所示,包括:车体101,麦克纳姆轮轮组102和控制模块103。其中,x轴正向为车体向前方向,其中控制模块103与手持器700实现通讯信号的联通,对agv进行行走控制。

106.如图4(a)所示,双车拼接模式,主要包括两台全向agv100、机械拼接装置400,激光测距装置500,两台全向agv100通过机械拼接装置400可形成双车机械短拼接模式,两台全向agv100与激光测距装置500相结合,在激光测距仪范围之内,可形成任一距离的通讯软拼接。

107.如图4(b)所示,三车和四车拼接模式,所述三车拼接模式主要包括3台全向agv100和激光测距装置500,三台3台全向agv100由激光测距装置500确定拼接距离后可实现协同运动;所述四车拼接模式主要包括4台全向agv100、机械拼接装置400和激光测距装置500,两台全向agv100通过机械拼接装置400可形成四车机械短拼接模式,四车拼接可联合转运与调姿装置连接。

108.如图6(a)(b)所示,四车或双车机械拼接运动过程中,在爬坡前(水平面上)相邻两车之间的距离可设为x,在爬坡过程中因agv适应路面角度变换,此距离变成x+δx。在四车或双车爬坡模式中通过机械拼接装置400匹配旋转自由度的释放,可适应爬坡过程中的角度

变化;同时,减震缓冲装置300可适应相邻两车之间因爬坡角度变化产生的位移变量δx。

109.如图7所示,两轴调姿装置200包括:底座框架201、转轴202、旋转驱动组件203、机械接口204、旋转吊环205、导轨滑块组件206、丝杆207、升降驱动组件208、角度传感器209、机械限位块210、限位传感器211、旋转组件安装板212、升降支腿213和控制盒214。其中底座框架201为装置的基础平台;升降驱动组件208由竖直方向的导轨滑块组件206和丝杆207组成,分别安装在底座框架201的两侧,由升降驱动组件208实现产品竖直方向500mm

‑

2000mm的升降;旋转驱动组件203串联安装在升降组件的顶部,实现产品

±

93

°

旋转。旋转驱动组件203安装通过旋转组件安装板212安装在导轨滑块组件206上,导轨滑块组件206能够沿丝杆207上下滑动;旋转驱动组件203的转轴202上设置有机械接口204,机械接口204用于固定连接转运设备600上的配合接口。两个机械接口204同轴设置。升降支腿213为球铰结构,用于两轴调姿装置200的地面支撑,可适应一定角度不平度。控制盒214是两轴调姿装置200的控制系统,对其进行动作控制,同时可与全向agv100的控制模块103进行通讯连接,实现系统的协同控制。

110.其中导轨滑块组件206具有单向上下升降1个自由度,旋转驱动组件203可实现转运设备600绕水平轴旋转,通过角度传感器209监测遥感器的俯仰角度和自动调平功能。机械限位块210和限位传感器211配合使用,用于限制转运设备600俯仰角的最大摆动角度。

111.如图8所示,减震缓冲装置300用于提供附加的刚度支撑,所述减震缓冲装置300包括:上安装板303、下安装板304、弹簧组件301及导向杆302。上安装板303和调姿装置的升降支腿213进行固定连接,下安装板304和全向agv100连接,2组弹簧组件301水平安装在上安装板303和下安装板304的中间位置,可承受竖直和水平方向的位移变量;2个导向杆302安装在下安装板304,并通过上安装板303预留的圆孔,实现系统运动过程中的机械限位(水平限位)。弹簧组件301为系统提供弹性变形,匹配系统运动过程的刚度变化;导向杆302为调姿装置200的装配提供导向,上安装板303设有导向孔与导向杆302配合起到机械限位作用。

112.如图9所示,机械拼接装置400包括:铰接驱动组件401、安装座402、铰接机构403和导向组件404。其中,机械拼接装置400安装在相邻agv连接的端面,端面设有两处机械拼接装置400;铰接驱动组件401为装置提供驱动力,铰接驱动组件401通过联轴器和铰接机构403连接,待激光测距装置500确定安装距离反馈信号后,可实现自动锁定;两个安装座402分别安装在相邻全向agv100的侧壁;导向组件404为辅助铰接机构403的设置,具有导向功能,并可释放在竖直方向的自由度。

113.如图10所示,所述转运设备600包括:主体结构件601和旋转轴602。其中主体结构件600呈圆筒型,采用复合材料铝蜂窝板职称,特点为尺寸大、刚性弱;2个旋转轴602同轴安装在主体结构件600两侧,选用陶瓷材料,具由硬度高、脆性大的特点。

114.如图11所示,所述手持器700,其工作包括:单车模式、双车模式、三车模式、四车模式和调姿模式四种工作模式。单车模式下,用速度控制杆上下拨动控制速度档位的加减,用角度控制杆控制全向agv以任意方向和角度移动。在双车模式下,控制用速度控制杆上下拨动控制速度档位的加减,用角度控制杆控制两台全向agv以任意方向和角度协同移动。在三车模式下,控制用速度控制杆上下拨动控制速度档位的加减,用角度控制杆控制三台全向agv以任意方向和角度协同移动。在四车模式下,控制用速度控制杆上下拨动控制速度档位的加减,用角度控制杆控制四台全向agv以任意方向和角度协同移动。在调姿模式下,控制

调姿装置进升降、俯仰动作的连续运动。

115.本发明主要针对大型转运设备600(特别是大尺寸、弱刚性设备)的转运、调姿需求,本发明的目的在于克服现有技术的不足,提供一种基于多智能体重构的多自由度调姿系统:一种多agv柔性组合、协同运动方案,实现多跨度、大范围全向移动;同时集成一种智能升降、翻转两轴运动系统,实现转运设备600位姿

±

93

°

翻转和自动调平功能,实现载荷厂房内长距离转运及装调一体化的需求。本发明具有单车模式、调姿模式、双车拼接模式、三车拼接模式、四车拼接模式、四车与调姿装置协同工作模式多种模式,并且能够实现测试、调整过程自动化、智能化,以及转运调姿一体化,从而提升智能装备的柔性化程度,减少产品转运对接过程中的人力劳动,避免传统转运方式带来的资源浪费,实现智能装备协同作业在精准转运环节的高效应用,为轨道交通、海洋工程、航空、武器装备等大型高端装备精准转运市场提供了有效途径。

116.虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1